На тему антикоррозийной обработки уже очень много сказано-пересказано и сломано копий о головы друг друга. Это почти как религия. Это почти как «тосол» и антифриз. Это точно так же, как выбор масла. 🙂 Я просто поделюсь с вами единственно верным вариантом антикоррозийной обработки своими руками…

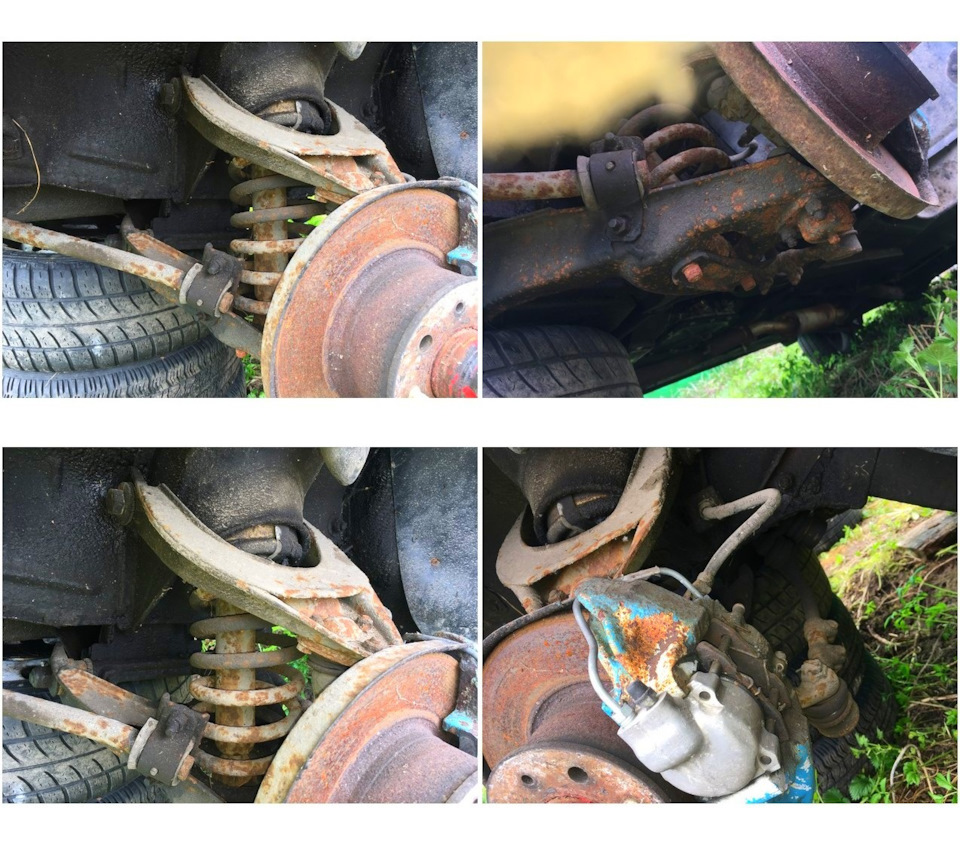

Ладно, шучу конечно. Наверняка вы тоже уже начитались множество статей, где люди варят адовые смеси из мовиля-мастики-солярки-негрола-пушсала-отработки-пластилина-парафиновых свечек и крыльев златоглазок. Возможно они неплохи, но вот необходимость и эффективность каждого компонента, а главное долговечность, обычно остаются туманны. На вопрос «как оно через 10 лет» обычно отвечают что машина продана, а эффективность можно оценить только через 7-8 лет после обоработки. Это не говоря про вонизм и вред для здоровья. Я же расскажу вам про свой вариант антикоррозийной обработки своими руками, доказательством эффективности которого послужит четвёрка. Сейчас ей уже 30 лет, но нет ни одного пятнышка ржавчины. Не надо думать, что она хранится в гараже в сферическом вакууме. Ей тоже неплохо достаётся и дождиков, и грязевых ванн. Гаража у неё нет, обычно она хранится на даче под открытым небом или в Москве прямо на улице среди хлоридов натрия, магния, кальция и чёрта лысого.

Антикор по этому рецепту был сделан в далёком 2004 году и с тех пор ни разу не обновлялся. Затем эта технология неоднократно повторялась на огромном количестве разных машин с отличным результатом. Почему бы не отдать в антикор-центр? Я не жлоб, и человек не совсем бедный, НО! Я пока ни разу не видел, чтобы кто-то, за любые вообще деньги, качественно антикорил чужую машину. Тем более, правильными препаратами.

Как обычно, сначала немного теории. Как гниёт машина? Очень просто — изнутри. Меня крайне умиляют люди, усердно намазывающие по низу кузова мастику и антигравий, думая, что теперь-то двери и пороги уж точно не заржавеют. Если поцарапать краску до металла снаружи, ждать дырку надо лет десять. Но изнутри, например в пороге, достаточно одного маленького очага коррозии. Если он там появится, примерно через 3 года гарантирована сквозная дыра: раствор воды и реагентов быстро сделает своё дело. Если вы переварили те же пороги, то без обработки хватит их ровно на 2 года. По сравнению со внешней, развивающаяся внутри полостей коррозия почти всегда более обширна. К моменту вылезания наружу она захватывает внутри большу́ю площадь. Поэтому, если вы увидели на пороге пузырь вздувшейся краски, с большой вероятностью это уже дыра с палец толщиной.

Механизм действия абсолютно любых средств на основе воска или мастики — это защитная плёнка на металле. Ингибиторы в их составе — это маркетинговый ход, после высыхания плёнки они уже никакой роли не играют. Поэтому плёнка антикора — единственный барьер перед коррозией. Почему же машины, обработанные тектилами/мовилями/мастиками всё равно гниют? Со временем парафиновое покрытие теряет эластичность, трескается и в нём появляются микропоры, через которые влага попадает к металлу. То же касается и мастики на днище. Многие видели, как старая мастика сползает, стоит только чем-нибудь её поддеть.

Внутри с мовилями картина аналогичная, просто этого не видно. Вернее, видно, когда уже поздно 🙂 Пара примеров. Нексия 2006 года, один хозяин. Была с новья обработана обычным парафиновым антикором типа TECTYL или WAXOYL. Добротно обработана, непрокрасов нет. Диагноз — замена порогов, дверей и кучи ещё всего. Как же так?

Второй пример — шестёрка 1999 года выпуска, была обработана очередным «мовилем». Обработана жирненько, смачно! Судя по потёкам, даже не один раз.

При желании, можно найти множество примеров прямо на драйв2: пример 1, пример 2. Причина всё та же — высыхание и растрескивание покрытия. Стоит ещё добавить, что парафиновый состав нельзя наносить на грязную поверхность. В инструкции к препарату обычно сказано «очистить и обезжирить». А вы видели изнутри порог машины, которой всего-то пара лет? Так что разрезаем порог болгаркой, очищаем-обезжириваем и завариваем на место. И лишь потом обрабатываем, только так будет правильно по инструкции. И то, сварной шов изнутри так же должен быть как-то зачищен и обезжирен )))

Исходя из всего вышесказанного, я сделал выводы, что правильный вечный антикор должен:

1) не высыхать,

2) содержать ингибиторы коррозии,

3) сам расползаться по внутренним полостям с помощью капиллярного эффекта,

4) пропитывать всю грязь внутри и не требовать подготовки поверхности.

Таким условиям может соответствовать только антикор на масляной основе. Но 90% продукции ML, все эти боди, тектилы, динитролы и всевозможные «мовили» на восковой основе, которая рано или поздно высыхает. На масляной основе я видел всего два антикора: канадский RUST STOP и Noxudol 700. Лично я очень давно использую RUST STOP, репутация у него безупречная. Но как обычно есть нюансы, которые перечеркивают все плюсы. РАСТ-СТОП А в чистом виде — полная хрень. Для скрытых полостей он слишком жидкий и со временем весь вытекает. В швах останется, но обработку придётся повторять раз в год-два. Как вариант, очень неплохо использовать РАСТ-СТОП Б для днища в скрытых полостях. Но нормально его ничем не разбавить и внутрь так просто не загнать. Если использовать его по назначению на днище, то плёнку он не образует, и так и останется мазнёй типа вазелина. Со временем пропитает заводскую мастику и она станет такой мягкой, что её можно будет стереть пальцем. Спору нет, ржаветь не будет, но мне не нравится такая липкая мягкость на днище. Да и дороговато, 1000р за литр.

Тут настало самое время упомянуть совершенно обособленный вид антикора, так называемое «пушечное сало». Этот велосипед изобрели ещё в союзе. Читаем состав: пушечное сало — не что иное, как… загущенное масло! Именно в этом секрет его легендарной стойкости к коррозии. Правда, при упоминании пушсала в дискуссии на тему антикоррозийной обработки, обычно начинается «сейчас есть в сто раз лучше», «это когда ничего другого не было», «купи нормальный современный препарат» и прочее. Ну-ну, на современные препараты я уже насмотрелся.

Только продаваемое сейчас пушсало — «совсем не торт» и часто содержит больше парафина, чем масла. Но мы обратим этот факт себе в пользу и допилим его с помощью RUST STOP’а. Раст-стоп нужен пушечному салу для лучшего расползания, уменьшения вязкости (её чрезмерное увеличение — главная причина растрескивания) и придания ему лучших антикоррозийных свойств.

Пушечное сало необходимо найти двух разных видов. Твердое, с большим количеством парафина — для днища, и мягкое, как литол — для внутренних полостей. Состав легко проверить на ощупь: твердое «пушасло» с парафином не будет липнуть к рукам. Выбирайте сало любой фирмы, принципиальной разницы нет. Я брал двух от разных фирм: OIL RIGHT и БиКар, но выбрать можно любое на ваш вкус и ощупь ))

Ойлрайтовское пушечное сало не образует плёнку, оно всегда мягкое. Примерно как литол-24 и больше всего похоже на классическое пушсало из СССР. Его я использую для внутренних полостей, разбавленным раст-стопом 3 к 1. Т.е. на одну банку пушсала 2кг требуется примерно 650мл раст-стопа.

БиКаровское пушечное сало твёрдое, т.к. содержит парафин, а вот самой сути — масла — в нём, как мне кажется, очень мало. Его, разбавленным раст-стопом 3 к 1, я наношу на днище.

Раст-стоп А и Б отличаются только наличием тиксотропного загустителя у раст-стопа Б и розовым красителем у раст-стопа А. Действующих веществ в них одинаковое количество.

Я рекомендую разбавлять только раст-стопом Б для днища, т.к. на тиксотропный загуститель не действует высокая температура и летом в случае чрезмерного нагрева на солнце это придаст составу чуть большую стабильность. И в случае необходимости, его можно использовать в чистом виде для устранения непрокрасов (например, внутри двери или арки колеса) без нагревания. Раст-стоп Б очень неохотно растворяется в жидком пушсале, так что терпение, мой друг, и ещё раз терпение.

Летом этот антикор разогревается на солнце и начинаются волшебные метаморфозы. Благодаря капиллярному эффекту он ползёт по всем поверхностям, даже вверх, пропитывая каждую трещинку. Это будет происходить каждый год, и с каждым годом антикоррозийная защита будет только усиливаться, а не трескаться. Что самое приятное, не надо с этим морочиться регулярно — достаточно одной обработки на весь срок службы машины.

Технология обработки несложная, но мутроная и грязная. К этому сразу нужно быть морально готовым и запастись терпением. Нужна плитка, кисточки, медицинские шприцы (проще всего достать 30мл, штук 5) и обязательно строительный фен. Сначала пушсало разогревается на плитке до жидкого состояния. Когда оно полностью станет жидким, в него добавляется раст-стоп и смесь перемешивается. Не надо перегревать и кипятить сало, чтобы оно меняло цвет! Потом шприцем разогретый жидкий состав загоняется во все внутренние полости по технологической карте обработки конкретного автомобиля, с одновременным прогревом целевой поверхности строительным феном или плиткой. Пороги я предварительно прогревал той же электроплиткой, в которой растапливал сало. Затем кистью смесь из твёрдого пушсала и раст-стопа наносится на днище, предварительно разогретое электроплиткой или строительным феном — тогда пушсало ложится просто идеально и отлично впитывается. Днище обрабатывается по квадратам, по размеру нагревательной способности плитки/фена.

Благодаря гнилой шестёрке у меня имеется бесценная схема ключевых гниющих мест на классике 🙂 Особое внимание нужно уделить стойкам лобового стекла, столбам передней подвески (из-под капота 2 отверстия), усилителям брызговика (треугольники с 2мя отверстиями справа от бардачка и слева панели приборов), верху задних дверей около ручки, солдату, чашкам пружин, задней и передней панелям под бамперами. Я не говорю про лонжероны-пороги-крылья, это само собой.

И под конец блиц-опрос. Отвечу на самые часто задаваемые вопросы из комментариев и лички:

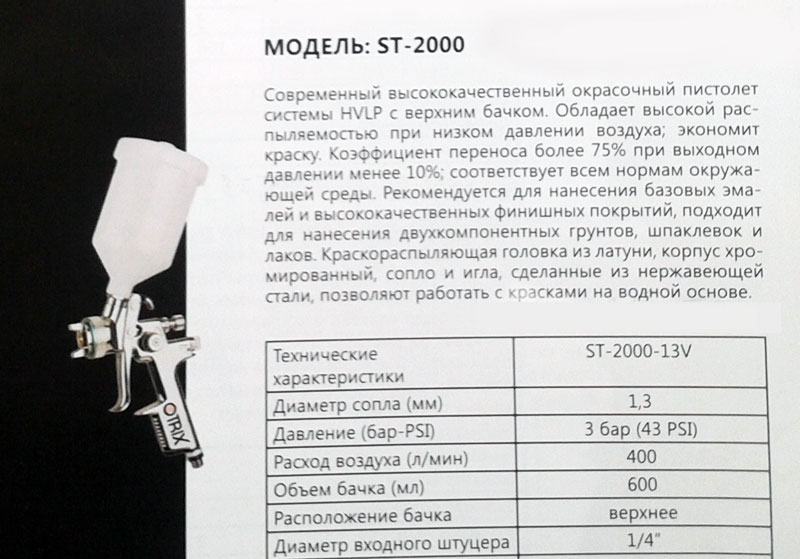

Геморно? Да! Грязно? Очень! Но оно того стоит. Конечно, проще и быстрее компрессорным пистолетом загнать жидкий не горячий состав, но вечного антикора из этого не получится.

Обрабатывал ли я пол салона? Нет. Я считаю, что сухость в салоне — лучший и единственный известный мне рабочий рецепт для исключения коррозии. Если будет болото, хоть ведро сала вылей — результат так или иначе станет плачевным. Вот тут человек через это прошёл: www.drive2.ru/l/533807123922944113/

Чем ещё разбавить, если жалко денег/не нашёл раст-стопа? Консервационное масло К-17, ТЭп-15 (трансмиссионка ТМ-2-18, нигрол, GL-2). Рекомендацию с сухим горючим убираю после результатов эксперимента этого человека. Но лучше раст-стопа всё равно ничего нет. Очень рекомендую ознакомиться, уникальный длительный тест.

А можно я разбавлю мовилем вместо раст-стопа? Мовиль-мовиль, хочу мовиль, люблю мовиль!11 То, что вы называете мовилем, а особо продвинутые ещё и по какой-то дикой нелепости мовилью — в женском роде — делают непонятно кто и где. Настоящий тру-мовиль, который, кстати сказать, не поверите, делался на основе масла, кончился вместе с СССР и больше не появится никогда, смиритесь. Но пробуйте на здоровье, если лень учиться на чужих ошибках.

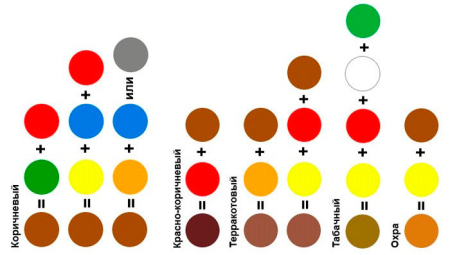

Можно ли наносить на голый металл? Конечно можно, хотя я рекомендую всегда сначала грунтовать эпоксидным грунтом. Здесь же приведу рецепт феншуйного ЛКП: металл зачищается от ржавчины → травится преобразователем (или наносится кислотный грунт) → акриловый грунт (изолятор) → эпоксидный грунт → акриловый грунт-наполнитель → акриловая краска (либо база → лак). Но когда я варил шестёрку, мазал на голый металл. Всё прекрасно держится, только слой получается тоньше.

Как клеить шумоизоляцию? Сначала вы клеите шумоизоляцию, потом наносится антикор по контуру и швам. Это верно для любого антикора. На сало сверху не приклеится ничего.

А можно наносить по заводской мастике? Можно и нужно, хоть по заводской мастике, хоть чему угодно, включая уже начинающуюся ржавчину. Только зачистить от отваливающихся частей и грязи, чтобы не было полостей под многослойной ржавчиной. Хотя в таких случаях обычно уже пора варить. Зачищать можно без фанатизма, без обезжиривания, без болгарки. Просто чтобы был виден слой прежнего антикора или неотваливающейся ржавчины.

Хочу облегчить ацкий труд, как насчёт распыления мовильником/антигравийным пистолетом? У меня лично ничего хорошего из этих экспериментов не вышло. Смесь в полёте застывает и на поверхности получается консистенция «воздушный творожок чудо». Кто не видел — купите, заодно попробуйте, вкусно. Всё в пузырьках, а поверхность не пропитана. Актуально только если греть, и втирать кисточкой, но тогда и облегчения никакого особо нет. К тому же приходится постоянно греть сам инструмент, очень быстро забивается.

Говорят можно разбавлять уайт-спиритом или бензином, чтобы не греть, но я так не делал из соображений безопасности.

На сколько хватит такого антикора? Вопрос хороший. Процесс полимеризации масла и испарения лёгких фракций состава всё равно идёт, а именно они отвечают за эластичность и адгезию. Поэтому я вас обманул, это не вечный антикор и хватит его примерно лет на 50. На четвёрке за 15 лет состав стал чуть твёрже, чем свежак. Весьма вероятно, что ещё лет через 40 он всё-таки затвердеет так, что начнёт отваливаться. Тогда моим внукам придётся повторить.

Нахрен надо, иномарки не гниют! Гниют. Особенно в москве, с особым рвением. «Вы просто поверьте, а поймёте потом».

А можно ли намазать мастику, хоть куда-нибудь? Я очень хочу, она чёрная, красивая и блестящая! Нет, мастика — это абсолютное зло. С чем бы её ни смешай.

А как же сливные отверстия в порогах и дверях? Их же забьёт сало и хана! После обработки сливные отверстия надо прогреть, чтобы из них слились излишки сала. В дальнейшем их засорение из-за сала я не наблюдал.

Какое количество нужно на легковую машину? При аккуратном равномерном нанесении хватит 2кг + 2кг сала разных видов + 1.3 л раст-стопа Б. Версию А покупать вообще не надо, только Б. Если заливать «по уши» и вообще отнестись с фанатизмом, тогда 4+4+2. Но это очень проблематично впихнуть, да и польза вряд ли будет больше от количества. Единственное, на днище можно мазать побольше.

А как же потом её варить? Свою шестёрку я сначала всю гнилую отантикорил, а потом варил. Все же так делают, правда? 🙂 Первый способ — стравить пушсало нафиг с помощью того же фена. Нагрел — всё стекло — вари. Второй способ — забить. Да, будет капать, гореть, но горение сало не поддерживает, тухнет как только остынет. За время сварки я два раза палил шестёрку. Первый раз загорелась шумка, второй раз — проводка подкапотки при проварке столба. Сало не сильно мешало.

И ещё одно неоспоримое преимущество моего рецепта — он безвреден для здоровья и не воняет. Особенно это касается любителей отработки, отработанное масло является довольно сильным канцерогеном.

Можно ли антикоррозийным маслом победить ржавчину?

Какими бы эксплуатационными свойствами ни обладал металл, есть у него один серьезный недостаток – это неустойчивость перед воздействием внешних факторов и коррозией. Обеспечить металлу защиту от коррозии поможет антикоррозийное масло. Что оно собой представляет?

Содержание:

- Общая информация

- Преимущества применения

- Сфера применения

- Инструкция по применению

- Еще одно средство

Общая информация

Антикоррозийное покрытие на основе масла используется для защиты оборудования и металлических конструкций, которые находятся в агрессивной окружающей среде.

Это вещество имеет несколько основных характеристик:

Антикоррозийное масло бывает нескольких видов:

- средство, образующее на металлической поверхности невидимую масляную пленку;

- состав для металлических конструкций, находящихся на открытом воздухе;

- вещества, создающие временное покрытие (если появляется необходимость, их можно легко удалить с поверхности так же, как и обычную краску);

- масла, имеющие отличные проникающие свойства;

- концентрированные средства, требующие использования разбавителей.

Преимущества применения

По сравнению с другими подобными средствами антикоррозийное масло имеет множество преимуществ:

В список металлов, которые можно обрабатывать антикоррозийным маслом, входят:

- серебро;

- сталь (углеродистая и нержавеющая);

- магний;

- медь;

- алюминий;

- чугун.

Сфера применения

Используется это популярное средство во многих сферах:

Инструкция по применению

Согласно инструкции, масло нужно наносить специальной форсункой или распылителем. Возможно использование обычной кисточки. Для создания долговременного покрытия средство наносится неразбавленным. Если же защита нужна на короткий промежуток времени, масло разводится с уайт-спиритом в пропорции 1 к 1.

Удалить защитное покрытие можно разбавителем.

При работе с этим веществом необходимо соблюдать меры предосторожности:

Еще одно средство

Помимо обычных антикоррозийных масел, огромную популярность приобрели защитные средства на битумной основе. Чаще всего они используются для защиты от коррозии металлических поверхностей автомобиля. В составе масляно-битумных смесей есть собственно битум, трансмиссионное масло, рамная замазка.

Такие смеси состоят из двух слоев:

Антикоррозийные составы на основе битума и масел имеют широкий спектр действия:

Как в случае с предыдущим средством, при нанесении масляно-битумных смесей обязательно тщательное очищение рабочей поверхности. Состав, нанесенный на поржавевший металл, остановит процессы разрушения.

Масло против коррозии – полезное средство, благодаря которому металлические детали, оборудование, крыша и другие части автомобиля смогут прослужить гораздо дольше.

Борьба с коррозией: методы защиты металлических конструкций

![]()

Металл — это материал, который не имеет аналогов в мире по своим качествам, прочности, долговечности, и, что немаловажно, стоимости. Однако, у него есть один недостаток, который может свести на нет все выгоды от его использования. Беззащитный металл, подверженный воздействию природных осадков, химических реагентов, воды и других катаклизмов часто подвергается коррозии, или как говорят в простонародье, “ржавчине”. Все вы видели старые автомобили, за которыми не ухаживает хозяин — они прогнивают насквозь и иногда страшно подумать, что на этом транспорте еще передвигаются люди. Коррозия проедает металл насквозь, и, если не озаботиться заранее о том, чтобы защитить свое имущество от коррозии, то вы рискуете с ним расстаться намного раньше срока. В статье я расскажу, как защитить металл от ржавчины и продлить срок службы металлического изделия.

Причины возникновения коррозии

Начну статью с пояснения причин возникновения коррозии. Коррозия металла – серьезная проблема, но знание причин поможет не допустить распространения заразы.

- Самой распространенной причиной возникновения коррозии металла является электрохимическая – ситуация, когда металл соприкасается с влажной средой. Электрохимическая коррозия зачастую вызвана неправильным хранением или неверной эксплуатацией.

- Вторая причина возникновения коррозии – химическая. Химическая коррозия возникает как правило при соприкосновении с сухими газовыми соединениям или солями. Например, когда дорогу посыпают солью зимой, в надежде защитить автомобили от скольжения. В таком случае детали авто покрываются солями натрия и калия, которые в итоге разъедают металл. Она неприятна тем, что ей подвержены абсолютно все металлы.

- Ну и последняя причина разрушения металлов – это биологическая. То есть металлы разрушаются под воздействием микроорганизмов, радиоактивных излучений. По-другому биологическая коррозия еще называется биокоррозией.

Как же избежать неприятных последствий коррозии металла? Существует множество способов борьбы с коррозией, но самыми эффективными считаются превентивные меры – когда вы заблаговременно покрываете металл специальными антикоррозийными растворами.

Органические покрытия против коррозии

Наиболее удачно решение по борьбе с коррозией – органические смеси для предотвращения ржавчины. Преимуществами органических покрытий можно назвать простоту нанесения, разнообразие дизайнов, легкость восстановления испорченного покрытия и приемлемая стоимость. Однако, недостатком органических растворов является их неустойчивость к нагреванию. Среди органических антикоррозийных растворов выделяют:

- лаки;

- краски;

- эмали;

- пластификаторы;

- пленкообразователи.

Стоит отметить, что большую роль в успешной антикоррозийной защите играет качество смеси (то есть лака, краски или эмали), которой вы покрываете металл. От ее состава напрямую зависит, сколько прослужит металл. Правильное соотношение краски, смягчителя, катализаторов и других компонентов напрямую влияет на долговечность защиты.

Другими важными факторами являются:

- качество подготовки поверхности;

- метод нанесения;

- толщина покрытия.

Зачастую эффективнее и выгоднее воспользоваться услугами профессионалов, если необходимо защитить дорогостоящее металлическое оборудование. На производстве специалисты обладают возможностями, гарантирующими долгосрочную и качественную защиту металла от ржавчины:

- химическая обработка металлов;

- погружение в расплав;

- напыление;

- электролитическое осаждение;

- гуммирование;

- покрытие смазками и пастами;

- покрытие смолами и пластмассами.

Неорганические покрытия против коррозии

К неорганическим антикоррозийным покрытиям относятся следующие методы:

- Оксидирование металла. Этот процесс применяется в современном производстве для защиты металлов от атмосферных факторов. В процессе работы детали погружают в щелочные смеси.

- Анодирование металла. Применяется в основном для защиты алюминия и алюминий содержащих сплавов путем покрытия их антикоррозийной пленкой.

- Фосфатирование металла. Применяется для черных и цветных металлов, путем погружения в фосфорно-соляной раствор.

Применение неорганических методов борьбы с ржавчиной, в отличие от покрытия эмалями и лаками, используется в узких областях промышленности.

Подводя итоги, можно сделать определенный вывод. Для бытового использования больше подходит использование органических антикоррозийных покрытий, так как применение неорганических покрытий по большей части невозможно в домашних условиях. Кроме того, хорошее покрытие не может быть дешевым и при принятии решения самостоятельность заниматься мерами по предотвращению коррозии и гниения, стоит понимать, что в таком случае оно не будет таким долговечным, как если вы сделаете это в специально предназначенной мастерской.

Способы защиты металлоконструкций от коррозии

Антикоррозийную защиту металлоконструкций можно разделить на два разных класса решения проблемы возникающей коррозии :

1) Ингибиторы коррозии (общее название веществ, подавляющих или задерживающих течение физиологических и физико-химических процессов коррозии) нанесение которых создает защитный слой металлоконструкции от коррозии.

2) Протекторы – изолируемая от коррозии поверхность защищается другой более восприимчевой к агрессивной окружающей среде поверхностью, тем самым образуя дополнительный подвергаемый коррозии слой.

В данной статье рассмотрятся несколько вариантов ингибиторов коррозии и протекторов, а именно антикоррозийных покрытий от компании АКТЕРМ.

Проблемы вызываемые коррозией в металлоконструкциях

Ржавчина труб, ржавчина на трубах

Ржавчина в баках / резервуарах

Коррозия железа в фасаде

Вышедшие из строя средства от коррозии

Ниже будут рассмотрены самые популярные виды антикоррозийной защиты металла от коррозии – разрабатываемые компанией-производителем АКТЕРМ. Все средства проверены в качестве материалов защиты от коррозии.

Для уменьшения времени на выбор материала, рекомендуем проконсультироваться со специалистом компании АКТЕРМ, для принятия наиболее выгодного решения по выбору способа защиты металла от коррозии.

Популярные методы защиты металлоконструкций от коррозии

Подготовка поверхности металла перед подкраской антикоррозией

Срок службы и противокоррозионная эффективность покрытия зависят от подготовки поверхности

Подготовка поверхности перед обработкой грунт-эмалью 3 в 1

Перед нанесением покрытия при необходимости подложку отмыть от масляных и жировых загрязнений растворителями или водными моющими растворами; от грязи и водорастворимых веществ чистой пресной водой. Непрочно держащиеся слои старой краски или ржавчины необходимо зачистить или зашлифовать.

Подготовка поверхности стальных конструкций регламентная в соответствии с ИСО 8501-1 до степени Sa 2½. При согласовании с технической службой производителя в некоторых случаях возможна подготовка до степени St 2.

Подготовка поверхности перед холодным цинкованием

Очистить металл от пыли и грязи.

Подготовка поверхности перед обработкой быстро-сонхущей антикоррозией на воде

Очистить обрабатываемую поверхность от рыхлой ржавчины грязи, пыли, масел и старой отслоившейся краски.

Подготовка поверхности перед обработкой смолой и отверждением изоцианатом

Стальные конструкции: пескоструйная обработка до степени 2,5.

Новый металл: обезжиривание моющими составами, щелочное травление.

Оцинкованная сталь: отсутствие снижающих адгезию веществ (жиры, масла, пыль, грязь, продукты коррозии цинка (белая пыль) и т.п.)

Антикоррозийная краска как защита металлоконструкций

Антикоррозийная краска – жидкий материал, наносимый традиционными для красок способами на металл, защищающий его от коррозии, тоесть является ингибитором коррозии. В подававляющем большинстве случаев антикоррозийной краске придают желаемый цвет, добавляя цветовые пегменты. Компания АКТЕРМ рекомендует использовать грунт-эмаль 3 в 1 АКТЕРМ Plast в качестве антикоррозийной защиты металлоконструкций

АКТЕРМ Грунт-эмаль Plast

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийное защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет.

Колеруется в RAL.

Универсальная антикоррозийная защита металла

Антикоррозийные краски могут иметь теплоотражающие (теплоизорищующие) свойства, помимо антикоррозийных – такими свойствами обладает материал АКТЕРМ Антикор

АКТЕРМ Антикор

АКТЕРМ Антикор

Теплоотражающее покрытие, для защиты металлических поверхностей от коррозии, температура эксплуатации от -50ºС до +150ºС

Теплоизоляция + антикоррозийные свойства металлу

Антикоррозийная краска может так же иметь электро-химические свойства защиты, в этом случае применяется нанесение цинка (холодное цинкование) как покрытие металла – фактически используется цинковая краска, которая называется составом холодного цинкования.

АКТЕРМ Цинк

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений.

Электро-химическая защита металла + антикоррозия металла

Так же применяются полеуретановые составы для придания антикоррозийному материалу повышенных свойств абразивоустойчивости и предотвращающие разрушение металла – АКТЕРМ Антикор ПУ – такой состав можно отнести к классу “протекторов металла от коррозии”.

АКТЕРМ Антикор ПУ

АКТЕРМ Антикор ПУ

Двухкомпонентное покрытие, применяется в виде самостоятельного защитно-декоративного противокоррозионного протектора для наружных поверхностей, резервуаров , цистерн, вагонов, кузовов и узлов автотранспорта и подвижного состава, конструкций из стали, чугуна, алюминиевых и титановых сплавов, эксплуатируемых во всех типах атмосферы и нагрузки категорий С2-С4. Защита до 20 лет.Колеруется в RAL.

Абразивоустойчивость + предотвращение разрушения + антикоррозия

Электрохимичесткая защита металлоконструкций

В качестве протектора для электрохимической защиты металла применяется состав холодного цинкования.

Процесс глубокой электрохимической защиты металла от коррозии называется холодное цинкование металла.

Цинковые проекторы применяют для защиты изделий от разрушающей коррозии вызванной экстремальными

погодными условиями, наличием соленой морской воды в непосредственном контакте с металлической поверхностью.

АКТЕРМ Цинк

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений.

Электро-химическая защита металла + антикоррозия металла

АКТЕРМ Антикор ПУ

АКТЕРМ Антикор ПУ

Двухкомпонентное покрытие, применяется в виде самостоятельного защитно-декоративного противокоррозионного протектора для наружных поверхностей, резервуаров , цистерн, вагонов, кузовов и узлов автотранспорта и подвижного состава, конструкций из стали, чугуна, алюминиевых и титановых сплавов, эксплуатируемых во всех типах атмосферы и нагрузки категорий С2-С4. Защита до 20 лет. Колеруется в RAL.

Абразивоустойчивость + предотвращение разрушения + антикоррозия

Преобразователи ржавчины для защиты металлоконструкций от коррозии

В ассортименте продукции компании представлен материал обладающий свойствами преобразователя ржавчины –

АКТЕРМ Plast Грунт-Эмаль 3 в 1 – одно из трех свойств есть преобразование ржавчины, помимо эмали и грунтовки.

При работе необходимо наносить материал на предварительно обработанную поверхность, убрав не прочно держащуюся

ржавчину при помощи сподручных средств, позволяющих “отшкурить” поверхность.

АКТЕРМ Грунт-эмаль Plast

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийное защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет.

Колеруется в RAL.

Универсальная антикоррозийная защита металла

Покрытия от ржавчины

В разделе Антикоррозийная защита представлены все актуальные покрытия от ржавчины, выпускаемые компанией

АКТЕРМ. В зависимости от условий использования, условий нанесения, а так же других причин – вы сможете подобрать

наиболее подходящее для себя покрытие от ржавчины.

Грунт-эмаль 3 В 1 по ржавчине или эмаль по ржавчине

АКТЕРМ Plast Грунт-Эмаль 3 в 1 – позиционируется как универсальное антикоррозийное средство с тройным действием,

после нанесения: 1) антикоррозийная грунтовка 2) преобразование ржавчины 3) декоративные свойства (колеровка

в цвет по RAL).

По сравнению с существующими аналогами разработка компании АКТЕРМ – Грунт-эмаль Plast 3 в 1 обладает ключевыми

особенностями: материал быстро сохнет и имеет превосходные свойства: водостойкость, химическая стойкость,

анти-коррозия .

АКТЕРМ Грунт-эмаль Plast

АКТЕРМ Грунт-эмаль Plast

Однокомпонентное быстросохнущее декоративное покрытие, применяется в качестве антикоррозийное защиты металлоконструкций, мосты, вышки сотовой связи, корпуса судов, кузовов автотранспорта и подвижного состава, эксплуатирующихся в условиях воздействия внешних климатических факторов. Стойкость к атмосферным воздействиям до 10 лет.

Колеруется в RAL.

Универсальная антикоррозийная защита металла

Состав холодного цинкования

Принцип работы составов холодного цинкования в качестве антикоррозийной защиты металлоконструкций относится

к классу протекторов, цинк, наносимый на защищаемую поверхность, выступает в роли анода, отдавая тем самым

электроны катоду – защищаемой железной поверхности, образовывая цинковые соединения останавливающие

физические процессы коррозии.

В ассортименте компании АКТЕРМ представлены два вида составов холодного цинкования, АКТЕРМ ЦИНК и

АКТЕРМ ЦИНК Про. Принципиальное их отличие – то что ЦИНК Про является двухкомпонентным покрытием, которое

можно называть цинковой грунтовкой. ЦИНК Про предназначен для экстремальных погодных условий, частого

взаимодействия поверхности с соленой морской водой и прочими жесткими погодными условиями.

АКТЕРМ Цинк

АКТЕРМ Цинк

Состав холодного цинкования в основе которого находится 96% цинка, обладает электрохимической защитой металла, а также протекторным действием – сравним по защитным свойствам с горячим и гальваническим способами цинкования. Состав пригоден для наружных и внутри проветриваемых помещений.

Электро-химическая защита металла + антикоррозия металла

АКТЕРМ Цинк ПРО

АКТЕРМ Цинк ПРО

двухкомпонентный цинконаполненный эпоксидный грунт, обеспечит надежную защиту конструкции на открытом воздухе в условиях повышенной влажности, в соленой и морской воде, щелочей, горюче-смазочных материалов, химостойкое, ударопрочное глянцевое покрытие. Применение: суда, морские сооружения, нефте-перерабатывающие и целлюлозно-бумажные заводы, мосты, электростанции, подвижной состав.Срок службы до 25 лет.

Состав холодного цинкования для экстремальных погодных условий

Способы нанесения антикоррозийной защиты металлоконструкций

Нанесение кистью

Самый популярный способ нанесения – используйте кисть с синтетическим волокном

Нанесение валиком

Используется любой строительный валик с мелким ворсом

Безвоздушное распыление

Профессиональный метод нанесения антикоррозийной краски для защиты металла GRACO и другие

Защита металла от коррозии

Металлы используются человеком с доисторических времен, изделия из них широко распространены в нашей жизни. Самым распространенным металлом является железо и его сплавы. К сожалению, они подвержены коррозии, или ржавлению — разрушению в результате окисления. Своевременная защита от коррозии позволяет продлить срок службы металлических изделий и конструкций.

Виды коррозии

Ученые давно борются с коррозией и выделили несколько основных ее типов:

- Атмосферная. Происходит окисление вследствие контакта с кислородом воздуха и содержащимися в нем водяными парами. Присутствие в воздухе загрязнений в виде химически активных веществ ускоряет ржавление.

- Жидкостная. Проходит в водной среде, соли, содержащиеся в воде, особенно морской, многократно ускоряют окисление.

- Почвенная. Этому виду подвержены изделия и конструкции, находящиеся в грунте. Химический состав грунта, грунтовые воды и токи утечки создают особую среду для развития химических процессов.

Исходя из того, в какой среде будет эксплуатироваться изделие, подбираются подходящие методы защиты от коррозии.

Характерные типы поражения ржавчиной

Различают следующие характерные виды поражения коррозией:

- Поверхность покрыта сплошным ржавым слоем или отдельными кусками.

- На детали возникли небольшие участки ржавчины, проникающей в толщину детали.

- В виде глубоких трещин.

- В сплаве окисляется один из компонентов.

- Глубинное проникновение по всему объему.

- Комбинированные.

Виды коррозионных разрушений

По причине возникновения разделяют также:

- Химическую. Химические реакции с активными веществами.

- Электрохимическую. При контакте с электролитическими растворами возникает электрический ток, под действием которого замещаются электроны металлов, и происходит разрушение кристаллической структуры с образованием ржавчины.

Коррозия металла и способы защиты от нее

Ученые и инженеры разработали множество способов защиты металлических конструкций от коррозии.

Защита от коррозии индустриальных и строительных конструкций, различных видов транспорта осуществляется промышленными способами.

Зачастую они достаточно сложные и дорогостоящие. Для защиты металлических изделий в условиях домовладений применяют бытовые методы, более доступные по цене и не связанные со сложными технологиями.

Промышленные

Промышленные методы защиты металлических изделий подразделяются на ряд направлений:

- Пассивация. При выплавке стали в ее состав добавляют легирующие присадки, такие, как Cr, Mo, Nb, Ni. Они способствуют образованию на поверхности детали прочной и химически стойкой пленки окислов, препятствующей доступу агрессивных газов и жидкостей к железу.

- Защитное металлическое покрытие. На поверхность изделия наносят тонкий слой другого металлического элемента — Zn , Al, Co и др. Этот слой защищает железо о т ржавления.

- Электрозащита. Рядом с защищаемой деталью размещают пластины из другого металлического элемента или сплава, так называемые аноды. Токи в электролите текут через эти пластины, а не через деталь. Так защищают подводные детали морского транспорта и буровых платформ.

- Ингибиторы. Специальные вещества, замедляющие или вовсе останавливающие химические реакции.

- Защитное лакокрасочное покрытие.

- Термообработка.

Порошковая покраска для защиты от коррозии

Способы защиты от коррозии, используемые в индустрии, весьма разнообразны. Выбор конкретного метода борьбы с коррозией зависит от условий эксплуатации защищаемой конструкции.

Бытовые

Бытовые методы защиты металлов от коррозии сводятся, как правило, к нанесению защитных лакокрасочных покрытий. Состав их может быть самый разнообразный, включая:

- силиконовые смолы;

- полимерные материалы;

- ингибиторы;

- мелкие металлические опилки.

Отдельной группой стоят преобразователи ржавчины — составы, которые наносят на уже затронутые коррозией конструкции. Они восстанавливают железо из окислов и предотвращают повторную коррозию. Преобразователи делятся на следующие виды:

- Грунты. Наносятся на зачищенную поверхность, обладают высокой адгезией. Содержат в своем составе ингибирующие вещества, позволяют экономить финишную краску.

- Стабилизаторы. Преобразуют оксиды железа в другие вещества.

- Преобразователи оксидов железа в соли.

- Масла и смолы, обволакивающие частички ржавчины и нейтрализующие ее.

При выборе грунта и краски лучше брать их от одного производителя. Так вы избежите проблем совместимости лакокрасочных материалов.

Защитные краски по металлу

По температурному режиму эксплуатации краски делятся на две большие группы:

- обычные, используемые при температурах до 80 °С;

- термостойкие.

По типу связующей основы краски бывают:

- алкидные;

- акриловые;

- эпоксидные.

Лакокрасочные покрытия по металлу имеют следующие достоинства:

- качественная защита поверхности от коррозии;

- легкость нанесения;

- быстрота высыхания;

- много разных цветов;

- долгий срок службы.

Большой популярностью пользуются молотковые эмали, не только защищающие метал, но и создающие эстетичный внешний вид. Для обработки металла распространена также краска-серебрянка. В ее состав добавлена алюминиевая пудра. Защита металла происходит за счет образования тонкой пленки окиси алюминия.

Эпоксидные смеси из двух компонентов отличаются исключительной прочностью покрытия и применяются для узлов, подверженных высоким нагрузкам.

Защита металла в бытовых условиях

Чтобы надежно защитить металлические изделия от коррозии, следует выполнить следующую последовательность действий:

- очистить поверхность от ржавчины и старой краски с помощью проволочной щетки или абразивной бумаги;

- обезжирить поверхность;

- сразу же нанести слой грунта;

- после высыхания грунта нанести два слоя основной краски.

При работе следует использовать средства индивидуальной защиты:

- перчатки;

- респиратор;

- очки или прозрачный щиток.

Способы защиты металлов от коррозии постоянно совершенствуются учеными и инженерами.

Методы противостояния коррозионным процессам

Основные методы, применяемые для противодействия коррозии, приведены ниже:

- повышение способности материалов противостоять окислению за счет изменения его химического состава;

- изоляция защищаемой поверхности от контакта с активными средами;

- снижение активности окружающей изделие среды;

- электрохимические.

Первые две группы способов применяются во время изготовления конструкции, а вторые – во время эксплуатации.

Методы повышения сопротивляемости

В состав сплава добавляют элементы, повышающие его коррозионную устойчивость. Такие стали называют нержавеющими. Они не требуют дополнительных покрытий и отличаются эстетичным внешним видом. В качестве добавок применяют никель, хром, медь, марганец, кобальт в определенных пропорциях.

Нержавеющая сталь AISI 304

Стойкость материалов к ржавлению повышают также, удаляя их состава ускоряющие коррозию компоненты, как, например, кислород и серу — из стальных сплавов, а железо – из магниевых и алюминиевых.

Снижение агрессивности внешней среды и электрохимическая защита

С целью подавления процессов окисления во внешнюю среду добавляют особые составы — ингибиторы. Они замедляют химические реакции в десятки и сотни раз.

Электрохимические способы сводятся к изменению электрохимического потенциала материала путем пропускания электрического тока. В результате коррозионные процессы сильно замедляются или даже вовсе прекращаются.

Пленочная защита

Защитная пленка препятствует доступу молекул активных веществ к молекулам металла и таким образом предотвращают коррозионные явления.

Пленки образуются из лакокрасочных материалов, пластмассы и смолы. Лакокрасочные покрытия недороги и удобны в нанесении. Ими покрывают изделие в несколько слоев. Под краску наносят слой грунта, улучшающего сцепление с поверхностью и позволяющего экономить более дорогую краску. Служат такие покрытия от 5 до 10 лет. В качестве грунта иногда применяют смесь фосфатов марганца и железа.

Защитные покрытия создают также из тонких слоев других металлов: цинка, хрома, никеля. Их наносят гальваническим способом.

Покрытие металлом с более высоким электрохимическим потенциалом, чем у основного материала, называется анодным. Оно продолжает защищать основной материал, отвлекая активные окислители на себя, даже в случае частичного разрушения. Покрытия с более низким потенциалом называют катодными. В случае нарушения такого покрытия оно ускоряет коррозию за счет электрохимических процессов.

Металлическое покрытие также можно наносить также методом распыления в струе плазмы.

Применяется также и совместный прокат нагретых до температуры пластичности листов основного и защищающего металла. Под давлением происходит взаимная диффузия молекул элементов в кристаллические решетки друг друга и образование биметаллического материала. Этот метод называют плакированием.