Эмаль КО-174 и КО-198 кремнийорганические – свойства и технические характеристики

Эмаль КО-174 и КО-198 кремнийорганические – свойства и технические характеристики

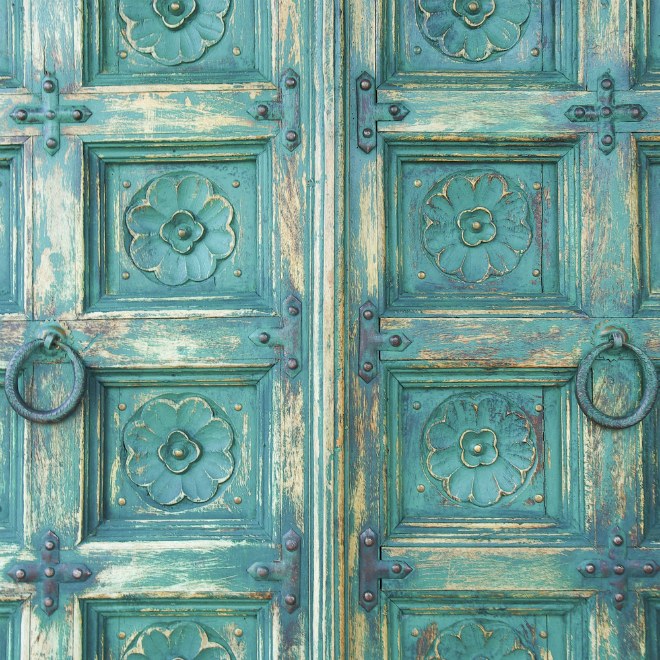

Часто изменяющиеся условия погоды, высокий уровень влажности и низкая температура способы оказывать негативное и серьезное воздействие на фасады зданий, металлические, бетонные и кирпичные сооружения.

Чтобы такого не было, такие поверхности принято покрывать слоем лакокрасочного защитного средства, уменьшающего степень воздействия агрессивной среды. К таким продуктам можно отнести эмаль КО-174 и КО-198.

Предлагаем рассмотреть все основные характеристики и особенности применения.

Общие сведения

Краткое описание продукта №174

Декоративная и защитная обработка фасадов, а также остальных конструкций уличного типа является предназначением эмали №174. Еще состав можно применять для того, чтобы предотвращать процессы на металлических поверхностях, коммуникациях и трубах, которые используют в условиях агрессивной среды. Важно и то, что покрытие будет с легкостью выдерживать высокий уровень влажности, а также воздействие температуры от -60 градусов до +150 градусов. Это будет существенно расширять область применения.

Продукт №174 будет относиться к группе однокомпонентных составов, которые имеют достаточно высокую устойчивость к ультрафиолетовым лучам. В качестве базы будут выступать кремнийорганические лаки с добавлением растворителей, окрашивающих пигментов и модифицирующих добавок. Покрытие легко наносить и оно характеризуется прекрасным уровнем адгезии с обрабатываемым основанием. При всей прочности застывшая пленка может пропускать сквозь себя пар и воздух, что очень актуально при использовании эмали на фасадах жилого помещения.

Свойства и технические характеристики

Технология создания термоустойчивой эмали регулируется в ТУ, причем в нормативном документе сказано, что конечный продукт должен иметь такие свойства:

Вязкость (посредством измерения вискозометром) модели ВЗ-246 – не меньше двадцати единиц.

Вязкость (посредством измерения вискозометром) модели ВЗ-246 – не меньше двадцати единиц.- Устойчивый к воздействию максимальных температур (+150 градусов) – не меньше трех часов.

- Прочность покрытия, которое застыло, на удар (посредством прибора У-1) до сорока единиц.

- Твердость должна составлять не менее 0.3 относительных единиц.

- Эластичность пленки на изгибе должна составлять не меньше 0.1 см.

- Уровень адгезии состава с основанием составляет 2 балла.

- Устойчивость к воздействию воды составляет 2 суток.

- Долевое содержание нелетучих веществ (в зависимости от света) от 35 до 55%.

Данная эмаль представляет собой матовое однородное покрытие, причем время просыхания одного слоя до третьей степени составляет примерно пару часов (при условии, что температура будет +20 градусов). На строительном прилавке есть составы бежевого, белого, яркого желтого, красного, синего, серого, зеленого, серебристого и черного цвета.

Область применения

Высокие характеристики технического характера для кремнийорганической эмали дает возможность применять ее даже в самых сложных условиях. Чаще всего покрытие используется производителями конструкций из металла для обеспечения длительной сохранности внешнего вида продукции.

Еще состав активно применяют для таких сфер:

Строительство транспорта – защитное покрытие помогает предотвращать появление коррозии на элементах мостов, эстакад, путепроводов, бетонных и металлических опор, ригелей и прочего.

Строительство транспорта – защитное покрытие помогает предотвращать появление коррозии на элементах мостов, эстакад, путепроводов, бетонных и металлических опор, ригелей и прочего.- Энергетическая отрасль – покрытие будет защищать металлические фасады и конструкции, а также подвергаются воздействию температуры от -60 до +150 градусов.

- Металлургия – эмаль применяется для антикоррозийной обработки зданий, а также сооружений производственного предназначения.

- Химическая промышленность – составы такого типа используют для того, чтобы придавать презентабельный внешний вид сооружения из бетона и металла, которые подвергаются воздействиям агрессивных сред.

- Гражданское строительство и агропромышленные комплексы – защитный слой кремнийорганической эмали КО-174 применяют для декоративного типа окрашивания, а также антикоррозийной обработки фасадов и емкостей с разным назначением.

Так как такую эмаль в разных цветах можно купить в каждом специализированном магазине, то состав будет пользоваться большой популярностью и для частного строительства. Этому будет способствовать тот факт, что эмаль можно наносить даже в экстремальных условиях – при вариации температур от – 30 до +40 градусов.

Описание процесса

Подготовительный этап поверхности

Есть нормативный документ, который регулирует технологию нанесения эмали ГОСТ 9-402. В стандарте прописано, что обрабатываемая металлическая поверхность должна быть очищать от механического загрязнения, ржавчины, масел и солей. До обработки поверхность следует обезжиривать с применением ацетона, толуола или ксилола. Покрытие следует наносить лишь после идеального просыхания основания. Интервал между окрашиванием и обработкой не должен быть больше 6 часов (при нанесении на улице). Если окрашивание проводят внутри помещений, то допустим перерыв до суток. Бетонные поверхности готовят к окрашиванию по СНиП 3.04.03 и 2.03.13. Ржавчина, копоть и жир должны быть удалены при помощи растворителей и ветоши.

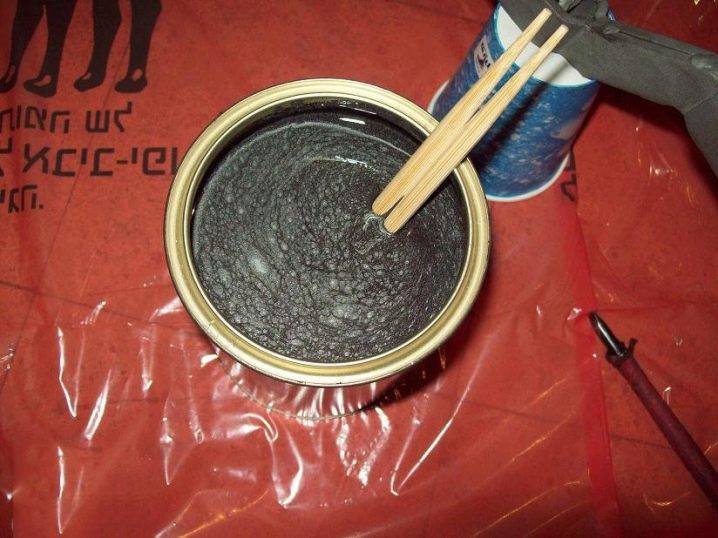

Технические характеристики эмали говорят о том, что работ с составом такого типа допускается при температуре от -30 до +45 градусов, а также влажности воздуха до 80%. Так как продукты продают в готовом виде, их следует лишь вскрывать и тщательно размешивать. Когда осадок исчезнет полностью, следует измерить вязкость эмали посредством вискозометра. Если показания приборы будут отличаться от тех, что написаны в сертификате качество продукции, приблизить вязкость состава к идеальной можно посредством ксилола и толуола. Выбор требуемого уровня вязкости эмали проводится на основании применяемого метода нанесения средства. Так, при ручном методе окрашивания показания прибора должны быть примерно от 30 до 40 с. Если состав готовить для пневматического распыления, то вязкость должна быть меньше, от 15 до 25 с. Для распыления безвоздушного типа будет оптимальным значением вязкости от 40 до 60 с.

Технология нанесения

Обработка поверхностей труднодоступных мест проводится посредством кисточки еще до начала окрашивания в полной мере. Поверхности из бетона, кирпича и оштукатуренные основания обрабатывают в три слоя, а для металлических поверхностей хватит окрашивания в пару слоев. Если эмаль кремнийорганического типа наносится методом пневматического распыления, диаметр сопла выбирают от 1.8 до 2.5 мм, при этом давление должно быть от 1.5 до 2.5 кгс. При распылении эмали расстояние между пистолетом и поверхностью обработки должно составлять от 20 до 30 см.

После нанесения первого слоя защиты покрытия следует выжидать интервал в ½ часа, а после проведите повторное окрашивание. Если состав наносить валиком или кисточкой, промежуточный интервал увеличится до 1.5 часов (при условии, что окрашивание будет проведено в пределах температуры +20 градусов). В ходе работ изготовители эмалей настоятельно рекомендуют применять валики без кисти и ворса из натуральных волокон. Полное просыхание защитного состава при пневматическом распылении наступит спустя час. При ручном нанесении временной интервал может увеличиться до 2 часов.

Расход материала

Технические характеристики эмали КО-174 гласят, что расход средства зависит от свойств обрабатываемой поверхности и способа нанесения защитного покрытия (кисточка, валик или распылитель). Так, расход эмали во время нанесения первого слоя (с толщиной до 40 мкм) будет равным примерно 0.15 кг на квадратный метр. А вот для обработки поверхностей минерального типа (кирпича, бетона, железобетона) потребуется примерно 0.45 кг на квадратный метр.

При этом толщины покрытия с защитным действием будет равна от 80 до 100 мкм. Если поверхности из металла будут эксплуатироваться при условиях атмосферного воздействия, а толщина защитного слоя эмали должна быть 10 мкм. Для выполнения такого условия требуется примерно 0.3 кг эмали на каждый квадрат. При подсчетах требуемого количества материала следует помнить о том, что фактический расход может зависеть от подобранного цвета. Также следует учесть количество слоев, которое требуется для того, чтобы обеспечивать полную защиту поверхности. В целях экономии применяется пневматический способ нанесения средства. Для покрытия поверхности первым слоем потребуется примерно 0.18 кг на каждый квадрат.

Меры предосторожности при проведении окрашивания

Техника безопасности при применении защитного состава должна строиться на изучение любой характеристики от эмали №174. Так, информация о том, что в состав окрашивающего средства будет входить ксилол и прочие растворители, говорит о том, что слой защитного типа достаточно токсичный и пожароопасный. По степени воздействия на человеческий организм такой продукт будет относиться к группе средств 3 класса по опасности. Нанесение эмали должно быть выполнено в хорошо проветриваемом помещении. Работники должна применять респиратор, перчатки, а при пневматическом распылении – особая маска или очки.

Обработка поверхности в закрытом помещении без применения средств индивидуальной защиты строго возбраняется. Также не допускается применение искообразующих инструментов, а также курить в процессе окрашивания. Более того, на рабочем месте должны быть средства пожаротушения. При возгорании применяют пенные, песчаные и углекислотные огнетушители. Допускается еще и гашения тонко распыляемой воды.

Технические характеристики эмали КО-198

Данная эмаль №198 предназначена для окрашивания металлических конструкций, которые подвергаются кратковременному воздействию серных кислот, паров соляной и азотной кислоты, минеральных грунтовых воды, атмосферных условий и морской воды. Также состав применяют для защиты изделий, которые поставляют в страны с тропическим климатом. Данная эмаль рекомендована для окрашивания фундаментов и ее части железобетонных опор от контактной сети. Средство обладает повышенной устойчивостью к солям, влаге и прочих атмосферным воздействиям. После просыхания пленка должно быть однородной и не иметь посторонних включений.

Цвет пленки эмали красно-коричневый и зеленый. Условная вязкость по ВЗ-246 с диметром сопла 0.4 см при температуре +20 градусов. Время просыхания эмали до третьей степени, не больше 20 минут. Прочность пленки на удар по прибору У-1 не меньше 50 единиц. Долевое содержание нелетучих веществ не меньше 30%. Твердость пленки эмали по маятниковым приборам не меньше 0.35 у.е. Адгезия пленки не больше 2 баллов. Окрашивание поверхности должно быть на предварительно очищенной поверхности от жиров, механических загрязнений, жиров и масел. Обезжиривание проводят ветошью, которая смочена ксилолом, сольвентом, ацетоном или прочими ароматическими растворителями.

Метод применения таков – краскораспылителем (безвоздушным или пневматическим), кисточкой или валиком. При пульверизации диаметр сопла должен быть от 1.8 до 2.5 мм. Расстояние от сопла до поверхности должно составлять от 20 до 30 см в зависимости от давления воздуха, а также диаметра сопла. Данную эмаль следует хранить в закрытой таре, сохранять от влаги, воздействия тепла и прямых лучей солнца. Требуется использовать средства индивидуальной защиты – респиратор и резиновые перчатки. Хранить средство можно ровно 1 год со дня изготовления.

Заключение

Основным назначением эмали КО-174 и КО-198 является антикоррозийная обработка поверхностей из металла и защита бетонных конструкций от воздействий атмосферных явлений. Популярность состава будет говорить о том, что он прекрасно справляется с поставленной задачей. Но тут следует учесть, что срок хранения такого продукта лишь полгода, что увеличивает вероятность покупки просроченного продукта. До покупки следует проверить дату производства покрытия, а также целостность упаковки.

Эмаль КО-174 – свойства, технические характеристики, правила работы с краской

На стены зданий и сооружений из кирпича, бетона и металла оказывают пагубное влияние температурные перепады, морозы, высокий показатель влажности воздуха, а также часто изменяющиеся атмосферные условия и погода. Чтобы защитить поверхности разных строительных материалов, используют специальные краски, которые снижают негативное воздействие агрессивной внешней среды. Одной из популярных, эффективных и универсальных смесей является эмаль КО-174. В этой статье будут рассмотрены основные свойства, характеристики, сферы применения и правила окрашивания этим составом.

Описание эмали

Главным назначением краски КО-174 является защита фасадов домов и уличных построек, краска делает и защищенными от окружающей среды и улучшает декоративные свойства. Данный лакокрасочный материал используется для того, чтобы предотвращать коррозионные процессы на конструкциях из металла, а также коммуникационных системах, трубах, эту эмаль можно эксплуатировать в агрессивной среде.

Покрытие КО-174 способно выдерживать высокий показатель влажности воздуха, окрашенный слой может эксплуатироваться при температуре от -60 до +150 градусов. Благодаря такому широкому диапазону область использования лакокрасочного материала очень обширна. Кремнийорганическая краска КО-174 – это однокомпонентный состав, который имеет высокую устойчивость к ультрафиолетовым лучам. Изготавливается данный раствор из кремнийорганического лака, в который добавляют модифицированные добавки, органические растворители и пигменты, для окрашивания смесей в определенный цвет.

Наносится фасадная атмосферостойкая эмаль КО-174 очень легко и быстро, она имеет высокий показатель адгезии к разным строительным материалам. После завершения полимеризации, нанесенный слой становится очень прочным, но при этом он пропускает через себя пар и воздух, это очень актуально для защиты фасадов зданий. Благодаря кремнийорганическим добавкам эмаль имеет хорошую термоустойчивость, она способна выдерживать высокие температуры.

Технические характеристики

Все технические характеристики эмали КО-174 описаны в ГОСТ 9-402 и ТУ. В документах указано, что краска имеет такие технические характеристики:

- показатель вязкости при комнатной температуре, исходя из данных вискозиметра ВЗ-246, составляет 20 единиц;

- стойкость к влиянию температуры 150 градусов – не меньше 180 минут;

- показатель прочности высохшего покрытия на удар, исходя из данных прибора У-1, составляет 40 единиц;

- эластичность нанесенного и полимеризованного слоя – не больше 1 миллиметра;

- показатель твердости составляет 0,3 единицы;

- адгезионные свойства эмали к основанию – 2 балла;

- устойчивость к влиянию воды – одни сутки;

- объем нелетучих компонентов, в зависимости от цвета,– от 35% до 55%;

- после нанесения на поверхности образуется матовый, однородный слой, без посторонних вкраплений и частиц;

- период высыхания при однослойном нанесении – около 2 часов до третьей степени, при комнатной температуре;

- расход эмали на 1 м2 зависит от того, на какой вид поверхности она наносится, а также расход зависит от способа нанесения (кисточка, валик, пульверизатор). Для обработки металла расход составляет около 150 граммов на квадратный метр, для окрашивания кирпича, бетона и штукатурки требуется около 450 граммов на квадратный метр.

КО-174 имеет синий, голубой, желтый, бежевый, белый, зеленый, красный, серый, черный и серебристый цвет.

Сферы использования

Отличные эксплуатационные свойства и технические параметры кремнийорганической краски дают возможность использовать ее в различных, даже наиболее сложных условиях. Зачастую этот лакокрасочный материал используется для окрашивания металлических изделий и конструкций, для продления их эксплуатационного срока и повышения декоративных качеств. Помимо этого эмаль используется в таких областях:

- транспортное строительство. Благодаря окрашиванию предохраняются от коррозии различные объекты, например, путепроводы, мосты, эстакады, опоры из бетона и металла, ригели, и прочее;

- энергетическая сфера. Эмаль предоставляет надежную защиту металлическим конструкциям, опорам, фасадам, которые эксплуатируются при температуре от -60 до +150 градусов;

- металлургическая отрасль. Эмалевое покрытие предоставляет антикоррозионную защиту сооружениям, зданиям, и другим объектам производственного назначения;

- сфера химической промышленности. Эмаль применяется для придания привлекательной внешности различным бетонным и металлическим сооружениям, емкостям и элементам, которые подвергаются влиянию агрессивных химических соединений;

- гражданское строительство, аграрные и промышленные комплексы. Эмаль КО-174 применяется для создания антикоррозионного слоя и декоративной обработки резервуаров, фасадов, и других агропромышленных и строительных объектов.

Данная кремнийорганическая эмаль в свободном доступе продается в специализированных магазинах, поэтому краска используется, помимо всех вышеприведенных областей, в частной сфере строительства и отделки. Лакокрасочный материал является популярным, потому что имеет отличные технические свойства и его можно наносить в температурном диапазоне от -30 до +40 градусов.

Подготовка перед окрашиванием

В ГОСТ 9-402 указано, что технология окрашивания данной эмалью предполагает предварительную очистку поверхности. Перед нанесением краски с основания удаляются любые загрязнения, включая ржавчину, старые лакокрасочные материалы, соли, масла и другие.

После механической очистки, поверхность обязательно нужно обезжирить, это можно сделать при помощи толуола, ксилола или ацетона. Окрашивать можно только полностью сухую и чистую поверхность, которую при необходимости можно грунтовать. После обработки основания, перед его окрашиванием не должно пройти больше 6 часов, если нанесение эмали будет осуществляться на улице. А если окрашивание будет выполняться внутри здания, то после подготовительных работ может пройти до 24 часов.

Если раствор будет наноситься на бетон или кирпич, то эти строительные материалы также нужно подготовить. С них удаляются осыпающиеся частицы, грязь, пыль, жир, и другие загрязнения. Только после качественной очистки можно приступать к окрашиванию.

Подготовка лакокрасочного материала

Подготовку нужно выполнять в соответствии с инструкцией и сертификатом эмали КО-174. Разрешается работать с этой краской при температуре -30…+40 градусов, влажность воздуха 50-80%. Эта эмаль является однокомпонентной, то есть она полностью готова к использованию, достаточно всего лишь открыть емкость, тщательно перемешать смесь, после чего желательно измерить показатель вязкости с помощью вискозиметра. Вязкость должна соответствовать показателю, который указан в сертификате.

Если краска слишком густая, можно разбавить ее ксилолом или толуолом до рабочей консистенции. В зависимости от того, каким способом будет наноситься эмаль, нужно добиться определенного показателя вязкости. Если будет применяться ручной метод нанесения, то вискозиметр должен показывать от 30 до 40 с. Если смесь будет наноситься посредством пневматического распыления, то вязкость должна составлять 15-25 с. А если раствор будет наноситься безвоздушным распылением, то показатель вязкости должен быть в диапазоне от 40 до 60 с.

Правила окрашивания

Первым делом рекомендуется окрашивать труднодоступные места при помощи обычной кисточки. Это нужно делать перед полным окрашиванием поверхности. Оштукатуренные, бетонные и кирпичные основы окрашиваются тремя слоями, а изделия из металла достаточно обработать двумя слоями. Обязательно после нанесения каждого слоя КО-174 нужно выждать около 1-2 часа, для подсыхания покрытия.

Если эмаль наносится пневматическим распылением, то сопло должно быть в диаметре от 1,8 до 2,5 мм, показатель давления должен быть от 1.5 до 2.5 кгс. Распылять смесь необходимо с расстояния 20-30 см. Во время нанесения нужно следить, чтобы не было разводов, пропусков, наплывов и потеков.

Если нет возможности использовать пульверизатор, можно окрашивать конструкции и изделия при помощи валика или кисточки. Изготовитель рекомендует использовать кисточки, изготовленные из натуральных волокон, а валик должен быть безворсовым. При ручном методе нанесения срок высыхания на отлип составляет примерно 2 часа, при комнатной температуре, а если краска наносится пневматическим распылением она подсыхает примерно за 1 час.

Меры безопасности

В составе эмали имеется ксилол и другие органические растворители, поэтому смесь является пожароопасной и токсичной для человека. Наносить КО-174 можно в хорошо проветриваемом помещении или на улице. Работать необходимо в респираторе, защитных перчатках, в маске или очках. Строго запрещено окрашивать поверхности внутри помещений без индивидуальных средств защиты. Нельзя наносить краску, если поблизости имеется открытое пламя или искры, запрещено курить рядом с наносимым составом. В случае возгорания, тушить пламя можно углекислотным, пенным огнетушителем или песком.

Инструкция по нанесению кремнийорганической эмали КО-198

Инструкция по нанесению кремнийорганической эмали КО-198.

1 Область применения.

Инструкция распространяется на кремнийорганическую эмаль КО-198, предназначенную для окраски металлоконструкций, подвергающихся воздействию серной кислоты (кратковременно), паров азотной и соляной кислот, минерализованных грунтовых вод, морской воды, атмосферных условий, а также для защиты изделий, поставляемых в страны с тропическим климатом. Эмаль рекомендована для окраски фундаментов и фундаментной части железобетонных опор контактной сети.

2 Подготовка поверхности.

2.1 Окрашиваемая поверхность предварительно должна быть очищена от механических загрязнений, водорастворимых солей, жиров, масел, ржавчины, следов старой краски, имеющей слабое сцепление с поверхностью.

2.2 Механическая очистка поверхности производится до степени St 3 или SA2 — SA2,5.

2.3 В случае невозможности проведения пескоструйной обработки металла, допускается применение преобразователя ржавчины при эксплуатации покрытия при температуре до 100°С. Если после сушки на поверхности остаются пятна исходной непреобразованной ржавчины, эти места следует обработать составом повторно с последующей промывкой водой и осушением поверхности.

2.4 После очистки поверхность обезжиривают ароматическими растворителями (сольвентом, ксилолом). Обезжиривание поверхности производится непосредственно перед окрашиванием и не позднее, чем через 6 часов после механической обработки при работе на открытом воздухе, и 24 часа – при работе внутри помещения. Поверхность перед окрашиванием должна быть сухой и чистой.

3 Подготовка материала к нанесению.

3.1 Эмаль КО-198 перед применением тщательно перемешивается мешалкой до однородности и полного исчезновения осадка по всему объему, затем выдерживается в течение 10 минут до исчезновения пузырей.

3.2 Рекомендуемая рабочая вязкость эмали перед нанесением при пневматическом распылении должна быть – 12-20 с.

3.3 Вязкость эмали указана в сертификате качества на нее. Измерение вязкости производится вискозиметром ВЗ-246 с соплом диаметром 4 мм при температуре (20±2) °С.

3.4 При необходимости разбавления и доведения до рабочей вязкости используют ароматические растворители (ксилол, сольвент (130/150).

3.5 При перерывах в работе эмаль должна храниться в плотно закрытой таре, перед началом работы композицию необходимо перемешать и выдержать не менее 10 мин.

4 Процесс окрашивания.

4.1 Нанесение эмали производится не менее чем в два слоя методами пневматического распыления, окунанием, валиком или кистью.

4.2 Окраска производится по сухой, обезжиренной поверхности при температуре окружающего воздуха и подложки от -30°С до +40°С и относительной влажности воздуха не более 80%.

4.3 При окрашивании при отрицательных температурах для предотвращения образования инея и ледяной корки необходимо проследить, чтобы температура окрашиваемой поверхности была не менее чем на 3°С выше точки росы.

4.4 При пневматическом нанесении расстояние от сопла краскораспылителя до окрашиваемой поверхности должно составлять 200-300 мм, давление воздуха 1,5-2,5 кгс/см2, диаметр сопла 1,8-2,5 мм. Режимы нанесения уточняются в каждом конкретном случае в зависимости от условий работы и марки аппарата для нанесения.

4.5 На сварные швы, торцевые кромки, труднодоступные места перед окрашиванием производится нанесение эмали в виде «полосового слоя» кистью.

4.6 Металлические поверхности окрашиваются в 2-3 перекрестных слоя с промежуточной сушкой между слоями “до отлипа” 20 минут, последний слой – в течение 4 часов при температуре (20±2)°С и относительной влажности (65±5)%. При отрицательной температуре окружающего воздуха время выдержки увеличивается в 2-3 раза.

4.7 Покрытие высыхает до степени 3 в зависимости от влажности и температуры воздуха в течение 4 часов, в дальнейшем идет полимеризация и отверждение покрытия. Время полимеризации покрытия при температуре (20±2) °С – 24 часа.

4.8 Количество слоев покрытия определяется толщиной однослойного покрытия, получаемого в зависимости от метода нанесения, общей толщины покрытия и от условий полимеризации.

4.9 Теоретический расход эмали при нанесении покрытия толщиной 15-18 мкм составляет 100-160 г/м2 (в зависимости от способа нанесения) без учета технологических потерь.

4.10 Расход эмали зависит от характера окрашиваемой поверхности, от ее конфигурации и пористости, наличия навыков работы.

5 Контроль качества.

5.1 Контроль качества эмали КО-198 осуществляется по показателям сертификата качества, соответствующим характеристикам технических условий.

6 Требования безопасности.

6.1 Охрана труда и техники безопасности осуществляется по техническим документам производителя работ с учетом свойств эмали.

6.2 Токсичность и пожароопасность эмали обусловлена наличием в ее составе ароматических растворителей (ксилола, сольвента). Растворители по степени воздействия на организм человека относятся к 3 классу опасности (ПДКрз– 150/50 мг/м3).

6.3 При нанесении эмали на открытом воздухе необходимо следить, чтобы рабочая зона хорошо проветривалась. Работники, занятые нанесением эмали, должны пользоваться резиновыми перчатками, газопылезащитными респираторами.

6.4 Запрещается производить нанесение эмали в закрытых помещениях, ямах, колодцах без средств индивидуальной защиты. Для защиты органов дыхания использовать изолирующий шланговый противогаз.

6.5 Эмали относятся к легковоспламеняющимся жидкостям в связи с наличием ароматических растворителей в их составе. При работе с ними необходимо соблюдать требования пожарной безопасности: иметь на рабочем месте средства пожаротушения, пользоваться инструментом и приспособлениями из искробезопасного материала, не применять на рабочих местах открытый огонь, не курить.

6.6 В случае загорания эмали необходимо пользоваться следующими средствами пожаротушения: песком, кошмой, асбестовым одеялом, пенным или углекислотным огнетушителем, пенными установками, тонко распыленной водой.

7 Условия хранения.

7.1 Эмаль КО-198 хранят в плотно закрытой таре, предохраняют от действия тепла и прямых солнечных лучей при температуре от минус 40°С до плюс 40°С.

Кремнийорганическая эмаль КО-174

Атмосферо-, тепло-, водостойкая эмаль

ТУ 2312-004-23354769-2004

Область применения

- Фасады зданий и сооружений, облицовочный кирпич

- Бетонные и железобетонные поверхности

- Металлические конструкции, сооружения и оборудование

Цель применения

- Защитно-декоративная атмосферостойкая окраска наружной поверхности

- Создание тепло-, атмосферо- и водостойкого покрытия

Кремнийорганическая эмаль КО-174 представляет собой суспензию пигментов и наполнителей в растворах кремнийорганических смол, обладает высокой адгезией к различным строительным материалам.

Эмаль является ОДНОУПАКОВОЧНОЙ.

Технические характеристики:

- Эмаль наносится при температуре от -30°С до + 35°С и относительной влажности не более 80%.

- Условная вязкость при температуре 20°С по вискозиметру ВЗ-246 с диаметром сопла 4 мм не менее 20 с.

- Массовая доля нелетучих веществ 45-55%.

- Время высыхания до степени 3 при температуре 20ºС, не более 4 ч.

- Степень перетира не более 50 мкм.

- Эластичность пленки при изгибе не более 1мм.

- Твердость пленки по маятниковому прибору типа М-3, не менее 0,3.

- Стойкость пленки к статическому воздействию воды при температуре 20ºС, не менее 48ч.

- Термостойкость пленки при температуре 150ºС, не менее 3ч.

- Разбавители: толуол, ксилол.

- Ориентировочный расход при однослойном нанесении толщиной 50 мкм составляет 160-170 г/м 2 .

- Рекомендуемая толщина покрытия: 80-100 мкм.

- Рекомендуемое количество слоев: 2-3 ( в зависимости от метода нанесения).

- Межслойная сушка: при t° окружающей среды от -30°С до + 10°С не менее 4 часов, при t° от +10°С до + 35°С не менее 2 часов.

- Основные цвета: белый, голубой, зеленый, коричневый, черный. По заявке потребителя возможен подбор некоторых цветов по каталогу RAL CLASSIC.

Инструкция по нанесению КО-174

Общие положения

Технологическая инструкция регламентирует технологию нанесения кремнийорганической эмали КО-174 для защиты металлических конструкций и сооружений.

В процессе производства работ возможна корректировка инструкции по согласованию с разработчиком документа.

Подготовка поверхности

Поверхность изделия не должна иметь заусенцев, острых кромок (радиусом менее 2 мм), сварочных брызг, подрезов от сварки, следов резки, остатков флюса.

Обезжиривание до очистки

Обезжиривание поверхности производить: толуолом, ксилолом, ацетоном, Р-4, Р-5, 646.

Запрещается использование уайт-спирита, сольвента, бензина!

Очистка поверхности

Очистка поверхности от окислов производится до степени 2 по ГОСТ 9.402-2004 (таблица 9) или степени Sa 2 ½ по ИСО 8501-1:2007, т.е. при осмотре невооруженным глазом не должна обнаруживаться окалина, ржавчина, пригар, остатки формовочной смеси и другие неметаллические слои.

Шероховатость поверхности

Шероховатость очищенной поверхности Rz (ГОСТ 2789-73) должна быть не более 40-60 мкм. При превышении шероховатости требуется наносить дополнительный слой эмали.

В случае невозможности применения струйной обработки на объекте допускается очистка поверхности металла до степени 2 по ГОСТ 9.402-2004 (таблица 9) или степени St 3 по ISO 8501-1:2007 механизированным инструментом. Данный метод подготовки металла обеспечивает худшую чистоту и рельеф поверхности по сравнению со струйной очисткой.

Обеспыливание

После очистки поверхность необходимо обеспылить промышленным пылесосом или сжатым воздухом без содержания масла и влаги.

Обезжиривание после очистки

При наличии на подготовленной поверхности масляных загрязнений поверхность изделия повторно обезжиривается толуолом, ксилолом или ацетоном, Р-4, Р-5, 646. Обезжиривание поверхности производится методами распыления непосредственно перед окрашиванием.

По заключению руководителя работ обезжиривание можно не производить.

Отрицательная температура

При отрицательных температурах обезжиривание после подготовки поверхности производить обязательно ацетоном или Р-4, Р-5.

Запрещается использование уайт-спирита, сольвента, бензина!

Разрыв во времени между подготовкой поверхности и нанесением эмали составляет:

- 6 часов на открытом воздухе;

- 24 часа при работе внутри помещения.

Запрещается окрашивание по влажной поверхности, льду, снегу!

Температура эксплуатации

От минус 60 °С до +150 °С.

Грунтовочный слой

Применяется без грунтовочного слоя.

Подготовка эмали

Перед применением эмаль перемешивается в таре завода-изготовителя пневмо- или электромиксером не менее 5 минут до полного исчезновения осадка и однородности по всему объему, после чего выдерживается в течение примерно 10 минут до исчезновения пузырей. Для получения качественного покрытия температура эмали при нанесении должна быть близка к температуре поверхности окрашиваемого изделия.

Разбавление

При положительных температурах окружающей среды разбавление не требуется. В случае необходимости производится добавление растворителя (толуол, ксилол, орто-ксилол) до получения положительного результата при нанесении: полное раскрытие угла факела и факел должен быть равномерным.

Вязкость эмали указана в сертификате качества.

Отрицательная температура

Вследствие увеличения вязкости при отрицательной температуре рекомендуется разбавлять эмаль толуолом до получения положительного результата при нанесении: полного раскрытия угла факела и его равномерности.

Запрещается применение иных разбавителей!

При перерывах в работе эмаль должна храниться в плотно закрытой таре, перед началом работы ее необходимо перемешать пневмо- или электромиксером и выдержать не менее 10 минут.

Нанесение эмали

Климатические условия

Температура окружающей среды:

- методы распыления от минус 20 °С до +35 °С;

- кисть, валик от минус 20 °С до +25 °С.

Относительная влажность воздуха не более 80 %.

Запрещается производить окрашивание во время осадков.

Запрещается производить окрашивание методами распыления при скорости ветра более 10 м/сек.

Температура окрашиваемой поверхности должна быть на 3 °С выше точки росы.

Пневматическое распыление

При пневматическом распылении необходимо соблюдать:

- расстояние от сопла краскораспылителя до окрашиваемой поверхности – 200-400 мм;

- давление воздуха – 1,5-2,5 кгс/см 2 .

Безвоздушное распыление

При безвоздушном распылении (БВР) необходимо соблюдать:

- расстояние от сопла краскораспылителя до окрашиваемой поверхности – 300-500 мм;

- рабочее давление материала 80-150 бар;

- диаметр сопла безвоздушного распылителя дюйм (мм): 0,013 (0,33); 0,015 (0,38);

- угол распыления выбирается в зависимости от формы окрашиваемой поверхности.

Рекомендуемый угол распыления 20°, 30°, 40°.

Ручное нанесение

При нанесении вручную в зависимости от площади окрашиваемой конструкции и конфигурации используются валики (без ворса, предпочтительно велюр) и кисти из натуральных волокон различных размеров и форм.

Полосовое окрашивание

При наличии на поверхности сварных швов, торцевых кромок, труднодоступных мест необходимо обязательно произвести перед окрашиванием всей поверхности нанесение эмали в виде «полосового слоя» кистью.

В момент нанесения на поверхности в диаметре отпечатка факела должна образовываться ровная «мокрая» пленка, без пропусков, подтеков, шагрени.

Производство малярных работ на больших площадях во избежание видимых стыков необходимо осуществлять за один проход и с использованием эмали одной партии.

Толщина покрытия

Эмаль наносится не менее чем в 2 слоя. Толщина покрытия КО-174 (по сухому слою) – 80-100 мкм.

Расход эмали

Расход эмали КО-174 при толщине покрытия (по сухому слою) 100 мкм составляет 350 г/м 2 (без учета технологических потерь, зависящих от способа нанесения, степени распыла, применяемого оборудования, квалификации рабочих, шероховатости поверхности).

Отрицательная температура

При отрицательной температуре окружающего воздуха для набора требуемой толщины, возможно, потребуется нанесение дополнительных слоев.

Перед нанесением первого слоя эмали нанести предварительный слой легким распылением и выдержать его 1-2 минуты. Затем нанести основной слой эмали.

Межслойная сушка

Минимальное время выдержки покрытия до нанесения следующего слоя при распылении, не менее, чем:

| Температура при нанесении | — 20 °C | 0 °C | +20 °C |

| Время, ч, не более | 120 | 90 | 60 |

При нанесении эмали валиком или кистью время межслойной сушки увеличивается в 2-3 раза по сравнению с методами распыления.

Промывка оборудования

Оборудование следует промывать толуолом, ксилолом, ацетоном, Р-4, Р-5, 646.

Режимы отверждения

Покрытие на основе эмали КО-174 – естественной сушки (при температуре окружающего воздуха). При эксплуатации покрытия при температуре выше 100 °С, необходимо в процессе ввода конструкций или оборудования в эксплуатацию произвести постепенный нагрев покрытия до температуры эксплуатации (горячее отверждение) с соблюдением следующих требований:

- между окончанием окрашивания и нагревом покрытие должно быть выдержано на воздухе при температуре окружающей среды не менее 1 часа;

- подъем температуры до температуры эксплуатации (максимально 150°С) должен быть произведен со скоростью не более 5 °С в минуту;

- покрытие необходимо выдержать при рабочей температуре не менее 3 часов;

- после выдержки покрытия при рабочей температуре, оборудование может продолжать работать в заданном режиме. Дополнительного охлаждения покрытия и (или) остановки оборудования не требуется.

Данные рекомендации выполняются однократно.

В дальнейшем, при остановке оборудования и последующих вводах в эксплуатацию соблюдений данных рекомендаций не требуется.

Время после нанесения эмали КО-174 до проведения горячего отверждения не ограничено.

Полная сушка

Время выдержки покрытия на основе эмали КО-174 до набора оптимальных свойств при +20 °С – 24 часа.

Кантование

Кантование конструкций допускается производить (мягкими стропами) не ранее, чем через 1 час после нанесения слоя, в целях исключения задиров покрытия.

Не допускается выгружать конструкции сбрасыванием, а также перемещать их волоком.

Ремонт покрытия

При повреждении участка покрытия до металла произвести зачистку ручным инструментом до полного удаления возможной ржавчины, обезжирить, обеспылить и окрасить участок послойно (кистью, валиком) эмалью КО-174. Режимы отверждения в соответствии с требованиями (см. выше).

Хранение эмали

Гарантийный срок годности эмали КО-174 – 1 год со дня изготовления.

Транспортировку эмали осуществлять по ГОСТ 9980.5-86. Время транспортирования при температуре ниже минус 20 °С не должно превышать 30 суток.

Эмаль должна храниться в закрытой таре в сухом помещении, предохраняемом от прямого воздействия солнечных лучей и влаги при температуре от минус 20 °С до +35 °С.

Контроль качества работ

На все применяемые при производстве антикоррозионных работ материалы должны быть сертификаты качества, подтверждающие их соответствие требованиям технических условий.

Приемка эмали

При поступлении эмали для производства работ необходимо удостоверится в целостности тары, она не должна иметь повреждений и иметь четкую маркировку со следующими обозначениями:

- название эмали

- наименование и адрес изготовителя;

- номер партии;

- дата производства;

- срок годности;

- количество.

После проведения очистки поверхности

При приемке подготовленной поверхности необходимо контролировать следующие параметры:

- отсутствие жировых и масляных загрязнений;

- степень очистки поверхности;

- шероховатость поверхности;

- отсутствие пыли;

- отсутствие влаги.

В процессе нанесения эмали

Перед началом нанесения и в процессе нанесения эмали контролируются следующие параметры:

- климатические параметры;

- соответствие вязкости эмали требованиям настоящей инструкции;

- однородность состава;

- качество и количество нанесенных слоев грунтовки и полосового окрашивания;

- продолжительность сушки каждого слоя;

- толщина сухого слоя покрытия.

При визуальном контроле невооруженным глазом на контролируемом покрытии не должно обнаруживаться пропусков, наплывов и подтеков, инородных включений, участков отслоения покрытия.

| Профиль шероховатости поверхности в соответствии с ISO 8503-1 | Корректирующая величина, мкм |

|---|---|

| Тонкий 25-60 мкм | 10 |

| Средний 60-100 мкм | 25 |

| Грубый 100-150 мкм | 40 |

Для получения реальной толщины сухого слоя покрытия при замерах, нужно из показаний толщиномера вычесть корректирующую величину.

Требования безопасности

Охрана труда и техники безопасности осуществляется в соответствии с ГОСТ 12.3.005-75 и по техническим документам производителя работ с учетом свойств материала.

Токсичность и пожароопасность эмали обусловлена наличием в ее составе растворителя толуола. Толуол по степени воздействия на организм человека относятся к 3 классу опасности по ГОСТ 12.1.007-76, ПДК в воздухе рабочей зоны – 50 мг/м3.

При нанесении лака на открытом воздухе необходимо следить, чтобы рабочая зона хорошо проветривалась. Работники, занятые нанесением покрытия, должны пользоваться резиновыми перчатками, защитными пастами типа «биологические перчатки». Для защиты органов дыхания пользоваться газо-пылезащитными респираторами.

Категорически запрещается производить нанесение эмали в закрытых помещениях, ямах, колодцах.

Эмаль КО-174 относится к легковоспламеняющимся жидкостям в связи с наличием толуола. Температура вспышки толуола 4 °С, температура самовоспламенения толуола 536 °С.

В помещении для хранения и производства работ с лакокрасочными материалами и растворителями запрещается использование открытого огня (в т.ч. спичек, зажигалок и т.п.), искусственное освещение должно быть во взрывобезопасном исполнении, эти помещения должны быть оснащены приточно-вытяжной вентиляцией и средствами пожаротушения.

Используемое электрооборудование должно иметь надежное заземление.

При механической обработке поверхности необходимо пользоваться респираторами, рукавицами и защитными очками, а также соблюдать правила безопасной эксплуатации применяемых механизмов и инструментов.

При работе с лакокрасочными материалами необходимо соблюдать правила безопасной работы с токсичными и горючими материалами.

Запрещается:

- в зоне радиусом 25 м от места ведения работ курить, разводить огонь и производить сварочные работы;

- хранить на рабочем месте более суточного запаса материалов, при этом хранить материалы на рабочем месте следует только в исправной герметичной таре.

В случае загорания материала необходимо пользоваться следующими средствами пожаротушения: песком, кошмой, асбестовым одеялом, огнетушителем пенным или углекислотным, пенными установками, тонко распыленной водой.

Примечание

Так как подготовка поверхности, хранение эмали, способ и качество нанесения, а так же и условия работ в целом находятся вне нашего влияния и их нельзя полностью предусмотреть заранее, то ответственность за правильное и профессиональное использование материалов лежит на исполнителе работ.

Кремнийорганическая эмаль: виды и характеристики

- Особенности состава

- Разновидности

- Ограниченно термостойкие

- Термостойкие

- Расход

- Сфера применения

- Советы по нанесению

Среди огромного разнообразия лакокрасочных изделий кремнийорганические эмали отличаются рядом уникальных свойств. Они популярны не только в строительной промышленности, но и в других отраслях. Кремнийорганические краски способны защитить любую поверхность от вредных воздействий окружающей среды.

Особенности состава

Кремнийорганическая эмаль имеет свойства, позволяющие использовать этот вид продукции там, где нужно обеспечить наилучшее качество и максимальную стойкость окрашенной поверхности. Эмаль имеет водоотталкивающий эффект, а также обладает невосприимчивостью к перепадам температур, благодаря чему ее можно использовать в условиях максимальных и минимальных температур.

Составу не страшны также солнечные лучи, даже при длительном воздействии не меняется первоначальный оттенок поверхности и свойственные ему технические характеристики.

Эмали получают синтетическим способом на основе кислорода воздуха и кремния. Такой состав придает особую прочность и надежность конструкции. В составе кремнийорганических материалов есть специальные примеси, для предотвращения коррозии, что позволяет улучшить качество и устойчивость окрашенной поверхности к воздействию неблагоприятных факторов.

Добавлением в состав акриловых смол и этилового эфира целлюлозы изготовители добились быстрой сушки окрашенной поверхности. Карбидные слои в составе краски обеспечивают достаточную твердость покрытия, они также предотвращают механические повреждения поверхности. Благодаря соединениям эмали с эпоксидными смолами появилась устойчивость к негативному воздействию химических агентов.

Цветовую гамму расширили пигменты, которые также входят в состав эмали. Они выдерживают сверхвысокие температуры вплоть до 150 градусов, при этом не теряют свой первоначальный оттенок. Кремнийорганические эмали, кроме присущих им уникальных свойств, имеют достоинства и недостатки по сравнению с другими видами лакокрасочных изделий.

К основным достоинствам можно отнести:

- термо- и морозостойкость;

- стойкость к повышенной влажности;

- влагонепроницаемость;

- пожаробезопасность;

- устойчивость к воздействию ультрафиолета;

- устойчивость к химическим реакциям;

- широкую цветовую палитру;

- небольшой расход в процессе окраски;

- возможность работы при минусовых температурах;

- защиту от коррозии.

Недостатки материала:

- выделение токсичных газов при высыхании состава;

- при длительном контакте негативно влияют на организм.

Также кремнийорганические материалы отличаются сравнительно невысокой ценой. Они не требуют грунтовки окрашиваемой поверхности. У многих других видов красок отсутствует эта возможность.

Разновидности

Эмали на кремнийорганической основе принято классифицировать на ограниченно термостойкие и термостойкие.

Ограниченно термостойкие

Они нашли применение для отделки фасадов. Ограничение у эмали накладывается благодаря содержанию в составе пигментов, придающих необходимый оттенок лакокрасочному изделию. Многие пигменты не выдерживают воздействия высоких температур, поэтому они называются ограниченно термостойкими.

Но такой вид эмалей отлично противостоит неблагоприятным воздействиям окружающей среды и служит до 15 лет. Важно отметить, что многие пигменты в составе эмалей позволяют увеличить стойкость покрытия к воздействию ультрафиолетовых лучей.

К ограниченно термостойким эмалям относятся: КО-983, КО-174, КО-198, КО-168, КО-42, КО-5102. Покрытия на основе таких материалов обладают высокими физико-механическими характеристиками, отсутствием водопоглощения, влагостойкостью, хорошей адгезией к металлическим, керамическим, стеклянным поверхностям, стойкостью к солнечным лучам, температурным напряжениям и экологичностью.

Эмаль не образует осадок при длительном хранении и в процессе транспортировки, легко наносится на поверхность любыми инструментами. Основным преимуществом ограниченно термостойких составов является возможность нанесения при минусовых температурах. При этом срок эксплуатации их в условиях сурового климата составляет до 10 лет.

Кремнийорганические эмали выпускаются в виде суспензии пигментов и наполнителей с растворителем в кремнийорганическом материале. Продукцию удобно транспортировать любым способом в соответствии с нормами для перевозки грузов при температуре выше 0 градусов.

Перед нанесением краски следует тщательно перемешать состав и разбавить растворителем (толуолом, растворителем 646, ортоксилолом).

Также нельзя забывать обработать поверхность специальным составом для придания прочности и загрунтовать. Все неровности устраняют при помощи шпаклевки, а после высыхания необходимо еще раз загрунтовать поверхность. Окрашивание проводится при температуре не выше 20 градусов. Эмаль наносится в несколько слоев с сушкой каждого слоя в течение 15-20 минут.

Расход краски на 1 м² составляет 200-250 граммов при покрытии в один слой, а при двухслойном окрашивании – 450 граммов. Срок хранения ограниченно термостойких эмалей – 1 год.

Термостойкие

Эмали вводятся в состав антикоррозионных красок, предназначенных для окрашивания поверхностей, на которые воздействуют высокие температуры и повышенная влажность. Часто термостойкие составы используются при строительстве и ремонте, для окрашивания дымоходов, каминов и печей.

Термостойкие кремнийорганические эмали, в свою очередь, бывают с высокими гидрофобными характеристиками. Такие эмали предназначены для нанесения на шифер, фундамент для защиты от высолов.

К термостойким эмалям на кремнийорганической основе относятся: КО-8111, КО-8104, КО-8101, КО-814, КО-868, КО-870, КО-813, КО-818, КО-83, КО-88, КО-89, КО-84. Все они обладают длительными термоустойчивыми свойствами (до 600 градусов). Их используют для нанесения на металлические и другие поверхности: для окрашивания каминов, дымоходов, мангалов и других сооружений, которые подвергаются длительному воздействию высоких температур.

Часто термостойкие составы используются в нефтяной промышленности: для окраски трубопроводов с перегретым водяным паром, нефтепроводов, газопроводов, дымовых труб и других конструкций, подвергающиеся высоким температурам и агрессивным средам с маслами, нефтепродуктами, солями.

Эмали выпускаются разных цветов: серебристая, серая, белая, коричневая.

Перед нанесением состава рекомендуется взболтать банку до однородности смеси, после чего измерить вязкость. При необходимости ее можно разбавить до требуемых значений. В качестве разбавителей используются: сольвент, толуол, ксилол и растворитель 646.

Расход на 1 м² составляет 100-130 граммов в условиях повышенных температур, а при атмосферных условиях и невысоких температурах – 140-180 граммов. Срок годности термостойких эмалей составляет 1 год.

Также в промышленности используют антикоррозионные эмали КО-811 для защиты титановых и стальных поверхностей. Они выпускаются в зеленом, черном и красном цветах. В рецептуру эмали входят смолисто-асфальтеновые вещества, специальные наполнители для сохранения всех положительных свойств краски при хранении.

Антикоррозионные составы выдерживают пределы температур от -60 до 400 градусов. Покрытие КО-811 обладает повышенной защитой от атмосферных явлений и устойчивостью к воздействию едких веществ.

При нанесении такой эмали нет необходимо в предварительной грунтовке, но процесс окрашивания проводится в строго заводских условиях, в том числе и при минусовых температурах. Наносят состав с помощью краскопульта в два слоя. Расход эмали на 1 м² составляет 100-130 граммов. В качестве разбавителей выступают сольвент, толуол, ксилол. Срок годности – 1 год.

Расход

Для двукратной обработки поверхности на 1 м² необходимо 170-250 граммов эмали. В зависимости от пористости поверхности, расход может несколько варьироваться. У термостойких красок расход намного меньше, поскольку их наносят на поверхность из металла, которая не способна впитывать в себя эмаль. В этом случае потребуется 150 граммов эмали на 1 м².

Сфера применения

Благодаря своим уникальным свойствам кремнийорганические эмали завоевали хорошую репутацию в области ремонта, строительства и отделочных работ. При строительстве зданий кремнийорганические краски не только обеспечивают надежную защиту от негативных факторов, но и декорируют стены сооружаемых конструкций.

Благодаря доступности и обширным возможностям кремнийорганические соединения применяются также в металлургии, атомной энергетике, портовых конструкциях, электростанциях, машиностроительной, судостроительной, химической отрасли, газовой и нефтеперерабатывающей промышленности, дорожных покрытиях, гидроизоляции и гидротехнических сооружениях. Такие составы наносят на магистральные трубопроводы и строительную штукатурку, мосты, кирпичные сооружения, нефтепроводы, транспортирующие хладагенты.

В пищевой отрасли кремнийорганические эмали также нашли применение, но для окрашивания поверхностей существуют некоторые санитарно-гигиенические требования.

Согласно этим нормам лакокрасочные изделия делятся на следующие виды:

- краски, которые могут быть применены для всех видов поверхностей;

- материалы с ограничениями.

Кремнийорганические краски первого вида применяются в школах, детских садах, поликлиниках. Отлично подходят для окрашивания кухни, столовой и других комнат. Установленные стандарты позволяют безопасно их использовать без ограничений.

Кремнийорганические эмали второго вида используются только для определенных работ, которые разрешены санитарными требованиями. С перечнем возможного применения таких составов можно ознакомиться на этикетке упаковки лакокрасочного изделия.

Советы по нанесению

Краски с применением кремнийорганических соединений наносят на окрашиваемую поверхность с соблюдением технологии малярных работ:

- Подготовка поверхности. Если поверхность металлическая, необходимо удалить грязь, пыль и ржавчину. После удаления приступают к обезжириванию поверхности растворителями. Поверхность очищают либо вручную, либо механическим методом.

При необходимости можно загрунтовать поверхность в несколько слоев, если смесь совместима с кремнийорганической эмалью.

После нанесения грунтовочной смеси необходимо дать поверхности полностью высохнуть, так как кремнийорганической краской нельзя покрывать влажную поверхность.

- Подготовка красящих составов перед нанесением. Кремнийорганические составы продаются уже в готовом к использованию виде. Но если по каким-то причинам смесь оказалась слишком густой, ее разводят толуолом и ксилолом, после чего тщательно перемешивают раствор.

Для уменьшения расхода нельзя разбавлять эмаль, поскольку в этом случае образующаяся пленка не будет достаточно прочной и качественной.

- Нанесение эмали. Красящий состав можно наносить краскопультом, кистью, валиком, аэрографом. Окрашивание проводится в пределах температур от -20 до +40 градусов. Но самым важным условием является то, что краска наносится на сухую поверхность.

На металлическое покрытие эмаль наносится в два слоя, а на бетонное, цементное и кирпичное – в три. После нанесения каждого слоя необходимо дать время высохнуть покрытию.

Наиболее важным параметром, который необходимо контролировать при нанесении эмали на поверхность, считается толщина образуемой пленки. Самый оптимальный вариант – 40-50 микрон. Для быстрого высыхания специалисты советуют использовать обдув или инфракрасные обогреватели.

Советы по использованию кремнийорганической эмали найдете в следующем видео.