Эпоксидные смолы представляют собой олигомерный, универсальный материал. Эпоксидка получила широкое одобрение и активно используется в самых разных сферах промышленности. Благодаря хорошим техническим показателям и безопасности такое вещество применимо и в быту. Из богатой линейки данных композитов отдельное место занимает эпоксидная смола ЭД-20, характеристики которой подтверждают неординарность такого материала.

- Области применения эпоксидки ЭД-20

- Основные технические параметры

- ЭД-20: инструкция по применению

- Предварительная подготовка

- Применение пластификатора

- Применение отвердителя

- От чего зависят показатели склеивания

- Правила хранения, перевозки и безопасности при работе с ЭД-20

- Аналоги эпоксидной смолы этой марки

- Выводы

Области применения эпоксидки ЭД-20

Эпоксидка ЭД-20 или эпоксидно-диановая смола – это тягучая и вязкая субстанция коричневого окраса без дополнительных включений. Этот продукт создается на базе эпихлоргидрина и дифенилолпропана. ЭД-20 отлично комбинируется с различными катализаторами-отвердителями, иногда требуется и дополнительное присутствие пластификаторов (для уменьшения показателей жесткости готовой продукции).

Число «20» в название вещества обозначает долю присутствия эпоксидных составляющих, которая равняется 20%.

ЭД-20 славится широкими возможностями и используется в многочисленных областях промышленности. Она применяется для:

- ремонтных работ радио, электроники, ПК, корпусных деталей парусников, катеров, лодок;

- производства различной мебели;

- создания оригинальных украшений, столешниц, различных сувениров;

- машиностроения и приборостроения;

- авиационной промышленности и строительства;

- монтажа наливных половых и настенных покрытий.

Уникальный состав эпоксидки-20 позволяет включать ее в различные заливочные смеси, грунтовки, эмалей и лакокрасочные материалы. На основе субстанции изготавливают стекловолокно, стеклопластик и армированный пластик.

Основные технические параметры

В среднем время полного застывания массы составляет сутки. Плотность эпоксидки варьируется и зависит от варианта отвердевания:

- холодное: 1110-1230 кг/м3;

- горячее: 1200-1270 кг/м3.

Для размягчения смолы ее следует подвергнуть нагреванию до +60⁰С. Основные технические параметры данного материала таковы:

- высокая вязкость и жесткость;

- беспористость итоговой массы;

- отсутствие усадки и маленький удельный вес;

- повышенная устойчивость к повреждениям, истираниям и влаге;

- отличные антикоррозийные, диэлектрические и термостойкие показатели;

- хорошие показатели адгезии с практически любой поверхностью: керамика, металл, плитка, дерево, стекловолокно, стекло, пластик, углеволокно и пр.

ЭД-20: инструкция по применению

К каждой упаковке продукта прилагается инструкция по применению эпоксидной смолы ЭД-20, которую необходимо внимательно изучить. Эпоксидка начинает процесс полимеризации только после соединения ее с катализатором-отвердителем. Причем на итоговый результат станут влиять такие факторы, как:

- пропорции составляющих;

- условия окружающей среды;

- используемая тара.

Знайте, что не все производители точно указывают в аннотации, как замешивать отвердитель со смолой, чаще кратко пишется допустимое соотношение прилагаемых компонентов и условия для полимеризации. Поэтому рекомендуется самим методом пробы установить оптимальное соотношение отвердителям и основной массы (в классическом варианте на 10 частей смолистого вещества берется 1 часть катализатора).

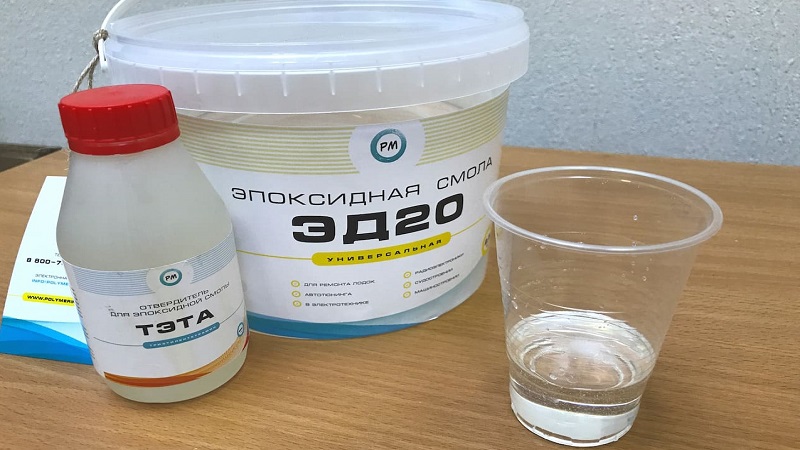

Для застывания смолы необходимо добавлять в нее отвердитель

Для застывания смолы необходимо добавлять в нее отвердитель

Предварительная подготовка

При выполнении отвердения ЭД-20 холодным методом предварительная подготовка не нужна. А вот для горячего метода масса прогревается. Нагреть эпоксидку можно на водяной бане, но следите, чтобы при нагревании ни одна капля влаги не попала на смолу, иначе она испортится. Нельзя допускать и перегрев субстанции – кипение приводит эпоксидку в негодность.

Совет. Оптимальный температурный режим прогрева эпоксидки ЭД-20 составляет до +55⁰С.

При долгом хранении смолистого вещества оно затвердевает и кристаллизуется. Для последующего использования массу подогревают при температурном режиме в +40⁰С. Можно просто опустить емкость со смолой в горячую воду. При разогревании смолу следует регулярно перемешивать.

Применение пластификатора

Иногда к эпоксидной смоле добавляется пластификатор. Это вещество необходимо для повышения упругости изделий, обрабатываемых эпоксидкой. Например, если необходимо, чтобы изделие было устойчиво к ударным и механическим нагрузкам. Также пластификаторы применяют для повышения эластичности (гибкости) швов. Чаще применяют следующие типы пластификаторов:

- Дибутилфталат (или ДБФ). Наиболее распространенный пластификатор. Он помогает приобретать изделию высокую стойкость к сильным холодам и ударам. Субстанцию вмешивают в эпоксидку не более 2–5% от объема смолы.

- Диэтиленгликоль (или ДЭГ-1). Рабочая концентрация субстанции укладывается в 3–10%, причем, чем больше оказывается пластификатора в смолке, тем сильнее эпоксидка начинает походить на резину. При применении ДЭГ-1 учитывайте, что масса обладает ярко-оранжевым окрасом и окрашивает смолу.

Применение отвердителя

Отвердитель – необходимое вещество для включения процесса полимеризации эпоксидки. При сочетании его с пластификатором добавляется в смолу вторым. В классическом варианте отвердитель добавляется в эпоксидку в соотношении 1х10. Это вещество добавляют в смолу аккуратно и постепенно, иначе можно спровоцировать процесс стремительного нагревания и закипания смолы, что портит ее. Чаще всего используют катализаторы-отвердители марки ПЭПА, ТЭТА, ДЭТА и ЭТАЛ-45.

При использовании ЭТАЛ-45 дополнительное применение пластификатора уже не нужно, этот отвердитель обладает всеми необходимыми качествами.

От чего зависят показатели склеивания

После добавления катализатора-отвердителя смолу необходимо сразу использовать. От этого зависят заявленные показатели адгезии и качества склеивания. У эпоксидки разных марок и качества этот период различен. В среднем он равен от получаса до часа. А при добавлении ЭТАЛ-45 этот период возрастает до 2–3 часов. Полная полимеризация эпоксидки составляет 1–3 суток.

Для застывания смоле требуется длительно время

Для застывания смоле требуется длительно время

Правила хранения, перевозки и безопасности при работе с ЭД-20

Смолу ЭД-20 упаковывают в специальные барабаны (емкости по 50-220 кг). Встречается и фасовка по пластиковым контейнерам от 500 г. Средство можно транспортировать в закрытом виде, а хранить в условиях температурного режима в +15–40⁰С. Не следует допускать попадания на смолу открытых солнечных лучей и хранить ее вдали от окислителей и различных кислот. При работе с эпоксидкой обязательно используют средства защиты: перчатки, очки и маску.

Аналоги эпоксидной смолы этой марки

В качестве идентичных по показателям эпоксидных смол выступают несколько марок. Более подробно они описаны в таблице:

| Марка аналога | Область применения | Отличия от ЭД-20 |

| ЭД-8 | машиностроение, авиационная и судостроительная промышленность, создание лаков и красок, ремонт оргтехники, строительство | пониженное содержание эпоксидной группы (8%) и периода желатинизации (около 3 часов) |

| ЭД-16 | массовая доля эпоксидных включений 16%, более низкая вязкость, повышенное содержание хлора | |

| ЭД-22 | высокое время желатинизации (порядка 18 часов), показатели вязкости8-12 ПА/секунду | |

| Э-40 | изготовление лаков, шпаклевок и грунтовок с повышенными защитными показателями | более высокая влагостойкость и пластичность |

Выводы

Эпоксидно-диановая смола – превосходный и востребованный материал, активно используемый в различных областях современной промышленности. С ее помощью создают композиты, многочисленные составы, отличающиеся высокими показателями надежности и прочности, заливаются поверхности. ЭД-20 отличается от ряда своих аналогов отличными техническими показателями и доступной стоимостью.

Популярная отечественная эпоксидная смола марки ЭД-20

Эпоксидная смола ЭД-20 является ветераном российского рынка эпоксидных материалов. История ее выпуска уходит корнями еще в советскую оборонку, и для того времени (около 60 лет назад) появление в широком обиходе этого материала стало поистине революционным. И хотя с тех далеких лет ассортимент двухкомпонентных эпоксидных смол расширился до нескольких десятков наименований, а с учетом импорта – и до сотен, старушка ЭД-20 в некоторых сферах по-прежнему находит широкое применение, не в последнюю очередь из-за своей дешевизны.

Отметим, что эпоксидка ЭД-20 совершенно не проигрывает своим более гламурным сородичам вроде ювелирных смол, когда дело касается масштабных работ, связанных с заливкой больших площадей: полов, обширных столешниц, при изготовлении настенных панелей, называемых кухонными фартуками. Да и при изготовлении искусственного камня в виде напольной плитки или сантехнических аксессуаров ей тоже нет равных.

К примеру, попытка замены ее более прогрессивной, хотя и во всех смыслах схожей чешской CHS Epoxy 520 обойдется покупателю в двух-трех кратную переплату, с почти одинаковым итогом в смысле прочности, трудоемкости и эстетичности. Импортная будет, разве что, прозрачнее, но имеет ли это большое значение при толщине слоя заливки до 10 мм, когда легкий медовый окрас ЭД-20 совершенно не будет читаться.

Области применения

Приведем основные направления использования рассматриваемого состава:

- Электротехника. Здесь любые эпоксидные материалы, а ЭД-20 не исключение, работают как отличные изоляторы.

- Приборостроение. Каркасы аппаратуры и теплоизолирующие стенки с низкой теплопроводностью.

- Радиотехника. Изготовление монтажных печатных плат.

- Судостроение. Композитные материалы со стеклотканью, ремонт лодок, катеров, яхт.

- Авиастроение. При горячем способе отверждения делают элементы крыла авиалайнеров и элементы силового каркаса фюзеляжа.

- Оборонка. Композитные легкие бронежилеты на основе кевлара и ему подобных материалов.

- Автомобилестроение. Ремонт элементов облицовки автомобилей, изготовление деталей интерьера салона.

- Строительство. Ремонт жилья и производственных помещений.

- Мебель. Изготовление дизайнерской мебели с использованием смолы, как дополнительного декоративного элемента к металлам, дереву, камню, пластику.

- Гидроизоляция. Применение эпоксидки для душевых и ванных комнат, бассейнов и других гидротехнических сооружений.

Я был свидетелем, как человек делал себе полы в гостиной и прихожей с помощью ЭД-20, выдерживая их в одном стиле, с одинаковой цветовой гаммой. Он два года подряд собирал в осенних парках опавшие разноцветные кленовые и липовые листья, сушил их, зажимая в журналах, книгах и подобных импровизированных прессах, чтобы к исходу второй осени, пройдясь тонким слоем эпоксидки по выровненным по уровню полам, застеленным ДВП, подклеил на них эти листья в художественном, хотя на самом деле глубоко продуманном, беспорядке, а потом сделал 5-миллимитровую заливку этой смолой. Полы служат уже второй десяток лет и нет никаких проблем с ними.

Правда, в последнем случае в эпоксидно-диановую смолу ЭД-20 был добавлен пластификатор, иначе при подвижках дома вследствие усадки стен, неизбежной от времени, покрытие неминуемо бы растрескалось. Ночевать человеку пришлось бы двое судок вне дома, удалив также всех домашних и кошку, чтобы слой встал гарантированно, на века.

На основе ЭД-20 в России также делают все виды эпоксидного клея. Добавляя в нее разные пластификаторы и наполнители, а также варьируя ее с разными видами отвердителей, получают клеи с разным временем схватывания, с разной клеящей способностью и физическими свойствами, нужными потребителю.

Например, гибкость застывшей смолы, нужную в ремонте подметок обуви, испытывающих повышенные динамические нагрузки на изгиб, обеспечит пластификатор ДЭГ-1. Смола по своей гибкости, после полного отверждения, станет подобной резине.

Работа со смолой

Рассмотрим некоторые особенности работы с полимерным составом.

Горячий и холодный способы отверждения

90% всех случаев работы с ЭД-20 падает на холодный способ ее использования, когда все работы по смешиванию и заливке, отливке производятся при комнатной температуре в пределах 20-24°C градусов. Набор эпоксидный компаунд и отвердитель комплектуется еще на заводе-изготовителе, и в таком составе в подавляющем большинстве случаев поступает в торговую сеть.

Чаще всего в сочетании с эпоксидкой идет полиэтиленполиаминовый отвердитель ПЭПА. Реже в комплекте с эпоксидкой идет триэтилентетрамин (ТЭТА). Почему так, ведь ТЭТА – отвердитель бесцветный, с ним можно получать неокрашенные в желтоватый или коричневатый цвет композиции и заливки, в отличие от полиэтиленполиамина, в массе окрашенного в густой желто-коричневый цвет.

Все дело в том, что ПЭПА предполагает холодный способ полимеризации, которая спокойно, без дополнительных усилий со стороны пользователя, работает в диапазоне температур, начинающихся от 20°C градусов, то есть комнатных. К тому же отвердитель не требует какого-то дополнительного воздействия. Кроме того, ПЭПА не так критична в отношении ошибок смешивания, когда могут нарушаться пропорции компаунда и отвердителя. При рекомендованном типичном соотношении 1 к 10, где 1 – это отвердитель, а 10 – сама эпоксидная основа, допускается пропорциональное смешивание отвердителя в количестве 2-х, 3-х и даже 4-х частей к 10 компаунда.

Единственная неприятность, которая может случиться с заливкой или отливкой из ЭД-20 при передозировке ПЭПА, что изделие получится более хрупким, вырастет вероятность его самопроизвольного растрескивания даже из-за внутренних напряжений.

Если в качестве спускового механизма для застывания применить ТЭТА, то желательно, хотя не обязательно, во второй половине срока, который отпускается на полное отверждение, увеличить температуру окружающей среды. В идеале до 80°C градусов, что в домашних условиях сделать проблематично, но именно при таком повышении температуры эпоксидная смола ЭД-20 с отвердителем ТЭТА получается максимально прочной.

Горячий способ заливки возможен и с использованием отвердителя ПЭПА, но там применяют нагрев не окружающей среды, а самой смолы перед введением в нее отвердителя. Для этого емкость со смолой помещают на водяную баню, то есть ставят в большую по размеру посудину с горячей, непрерывно подогреваемой водой. Греют до 50°C градусов, больше не рекомендуется. Только после нагрева компаунда, а также его активного перемешивания, которое обеспечит однородность температуры во всех его частях по объему, вводят в него отвердитель.

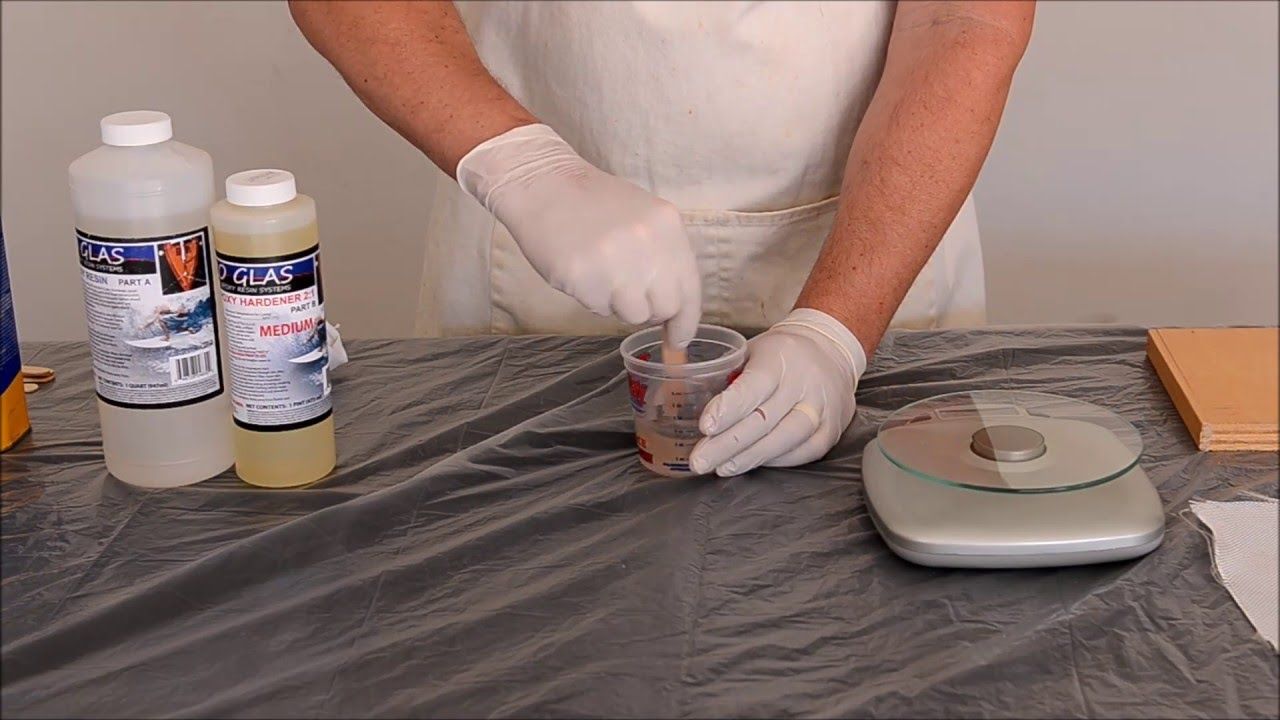

Рекомендации по смешиванию частей А и Б

Особенного внимания и умения требует введение в компаунд, или часть А, отвердителя. Не допускается концентрации раствора Б в смоле в какой-то одной ее части, смола должна вливаться тонкой струйкой и сразу тщательно размешиваться, с распределением отвердителя по всему объему эпоксидки.

В противном случае возможна ускоренная реакция отверждения в том месте, где образовался избыток отвердителя, с возможным критическим нагревом и даже закипанием локальных участков смеси.

Другие компоненты эпоксидных смесей

В первую очередь, это пластификаторы. Особенно они потребуются при обширных площадных заливках: полы, столешницы, фартуки, которые в процессе эксплуатации будут подвергаться динамическим нагрузкам. В случае с полами речь идет даже не о хождении по ним или передвижке мебели, а о постепенной и неизбежной просадке здания в целом или какой-то его одной или двух стен. Тогда образуется сначала еле заметный, но потом, с годами все более заметный перекос плоскости, что ведет к растрескиванию залитого эпоксидного слоя.

То же самое касается и столешниц по периметру кухни, место, где делают заливку чаще всего. Кроме того, сделанные из эпоксидных заливок фартуки часто подвержены и большим температурным колебаниям из-за находящихся рядом с ними газовых и электрических печей, что тоже может вызвать растрескивание материала.

В качестве пластификаторов можно использовать многие вещества, но наилучшие результаты дают специально разработанные для этого составы в виде:

- ДБФ. Дибутилфталат, которого для придания эпоксидке пластичных свойств достаточно 5% от общего количества смеси А+Б. При добавлении ДБФ сначала добавляют его, хорошо перемешивают с компаундом, и уже только затем вводят в смесь А+ДБФ еще и часть Б (отвердитель).

- ДЭГ-1. Применяют только в случае, если не нужно получить бесцветную композицию (ДЭГ-1 окрашивает ее). Вводят в эпоксидную смолу (часть А) от 3 до 10 % такого пластификатор, чем его больше, тем больше смесь похожа по своим свойствам на резину. Чистый застывший ДЭГ-1 похож на стекло, и рассыпается в руках.

- ТЭГ-1. Имеет большое сходство с ДЭГ-1, но, в отличие от него, обладает более вязкой консистенцией и растворим в воде.

Кроме пластификаторов в смолу добавляют и наполнители, диапазон которых огромен, это могут быть :

- Мел.

- Цемент.

- Древесная пыль или мелкие опилки, а также мелкая древесная стружка.

- Мелкая металлическая стружка или опилки.

- Мука.

- Мелкий речной песок для заполнения всего объема смолы, ли крупный песок для изготовления половой плитки, где он осядет вниз заливки.

- Специальные наполнители

Полное отверждение эпоксидок

Зависит отверждение от того, какой способ избран, но при комнатной температуре ЭД-20 с отвердителям обоих типов застывает уже через 40-60 минут. Это время называется периодом желатинизации с последующим первичным застыванием. Потому что есть еще и вторичное, или окончательное застывание, время которого наступает от 24 до 48 часов. До 1-2 суток изделиями из эпоксидки или залитыми ею полами лучше не пользоваться.

Реакция полимеризации, раз запущенная, не может быть повернута вспять, поэтому, прежде чем взяться за работу с ЭД-20 и независимо от типа отвердителя и пластификатора, сделайте сначала небольшую пробу, чтобы оценить свойства получаемого изделия.

Меры безопасности

Работа со всеми эпоксидными смолами, разработанными 30 и более лет назад, когда экологические и медицинские требования и ГОСТ были не такими строгими, как ныне, требует особенно внимательно относиться к собственной безопасности и безопасности окружающей среды.

Не оказывает никакого влияния на человека, животных и природу только полностью полимеризованный эпоксидный материал. В жидком же виде до начала работы, а особенно во время работ, когда еще компаунд и отвердитель находятся в стадии активного взаимодействия, из смеси идет активное выделение вредных для здоровья веществ.

Поэтому нужно обеспечить надежную защиту глаз и органов дыхания от паров вещества. Такая защита должная быть тем большая, чем больше площади заливаемых или как-то иначе обрабатываемых поверхностей. Респиратор, изолирующие очки, одноразовые перчатки должны быть обязательным атрибутом проводимых с эпоксидкой работ. Под рукой полезно также иметь ацетон или более безопасный по сравнению с ним этиловый спирт, чтобы оперативно убирать попавшие на кожу рук и лица, а также на одежду, капли полимеризируемой смеси.

Расход на единицу площади

Расход ЭД-20 зависит от типа покрываемой поверхности. Если она пористая, обычное расходование материала на 1 м 2 составляет около 150 мл готовой смеси компонентов А и Б. В случае с глянцевыми поверхностями расходование смолы уменьшается до 100 мл/м 2 . Хотя по поводу расходования всегда можно свериться с этикеткой на компаунде, там обязательно приводятся эти данные, которые могут и отличаться от рекомендованных здесь.

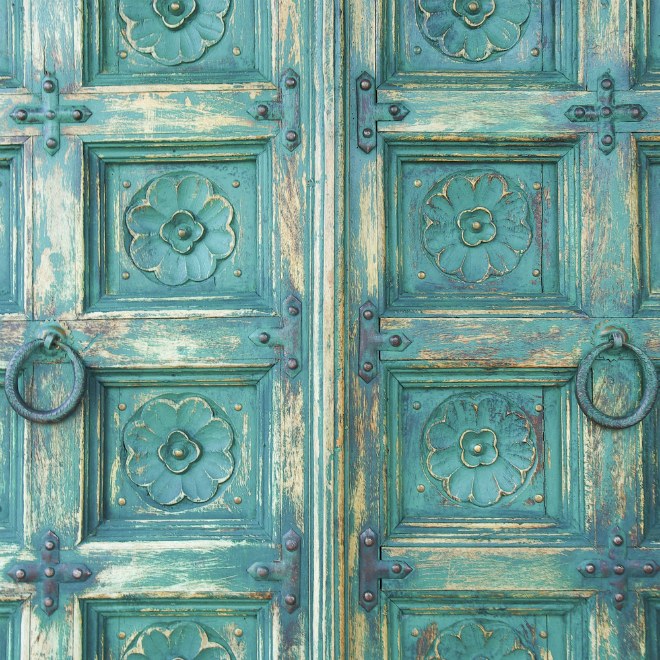

Отдельно стоит упомянуть пропитку дерева, там количество потребной для работы смолы будет зависеть от задач, которые вы перед собой ставите. Если нужно просто сохранить изделие из дерева от уже начавшихся процессов разрушения, то стоит воспользоваться горячим способом нанесения эпоксидки, то есть заранее разогретой смесью.

Тогда отчищенную от пыли и трухи поверхность быстро покрывают слоем уже смешанной с отвердителем смолы, при этом не обращают внимания на ее излишки, которые могут образоваться в местах труднодоступных углублений, в которые обычно стараются втереть материал особенно тщательно. Затем сразу тампонами, смоченными ацетоном, убирают излишки смолы по всей поверхности. Таким образом смола остается только в пористом материале массива дерева, предохраняя его от дальнейшей порчи, и выступая заодно и в роли антисептика из-за своей токсичности в жидком виде.

Застыв, делается безвредной для человека, но сцементировав древесную структуру. Обработка же ацетоном делается для того, чтобы придать естественность цвету материала. Но если в дальнейшем планируете дополнительно покрыть изделие лаком, то и ликвидации следов эпоксидной смолы на поверхности не требуется.

Только не покрывайте изделия эпоксидными материалами поверх полиэфирных лаков и смол, они в таком сочетании несовместимы, а наоборот можно.

Эпоксидная смола ЭД-20

Стандарт качества

Описание

Эпоксидные смолы выпускаются в жидком и твердом состоянии. Они термопластичны, но под влиянием различных отвердителей превращаются в неплавкие полимеры, которые находят широкое применение в промышленности как материал для склейки, герметизатор и пр. Процесс отверждения этих смол может происходить при нормальной комнатной температуры до 20 °С.

Эпоксидная смола ЭД-20 представляет собой прозрачную вязкую жидкость желтоватого цвета без видимых механических включений.

Эпоксидная смола ЭД-20 – двухкомпонентная смола. Для её отверждения требуются отвердители для эпоксидных смол (ПЭПА, ТЭТА, и т.д.).

Особенности использования ЭД-20

Эпоксидная смола ЭД-20 имеет широкую область применения и имеет ряд особенностей:

— не рекомендуется использовать составы, содержащие только эпоксидную смолу и отвердитель, так как в большинстве случаев получаются весьма жесткие материалы подверженные трещинообразованию;

— по сравнению с акриловыми смолами, эпоксидные смолы обладают большей токсичностью;

— малоэластичность. При движении поверхностей под эпоксидным покрытием, может возникнуть трещина;

— эпоксидная смола ЭД-20 достаточно вызкая, поэтому при работе приходится зачастую использовать различные растворители.

Существует два способа временного понижения вязкости смолы: один представляет собой нагревание смеси, а второй – добавление к ней растворителя. В обоих случаях смола становится более текучей. Смола с низкой вязкостью более текуча, ее проще наносить кистью или валиком, она быстро пропитывает стеклоткань и глубже проникает в пористые поверхности вроде поврежденной гнилью древесины.

Сравнительный анализ Технакрил и ЭД-20

| Показатель | Акриловая смола Технакрил | Эпоксидная смола ЭД-20 |

| Внешний вид | Слегка желтоватая жидкость. Легко окрашивается | Медоподобная желтоватая жидкость. Легко окрашивается |

| Плотность при 20 °С, кг/м3 | 1,2-1,25 | 1,16-1,25 |

| Прочность при растяжении, МПа | 85 | 40-90 |

| Прочность при изгибе, МПа | 130-140 | 80-140 |

| Прочность при сжатии, МПа | 120-130 | 100-200 |

| Температура полимеризации, °С | от 15 до 65 | от 20 |

| Среднее рекомендуемое соотношение отвердитель:смола | 2,5-3% отвердителя к смоле | 7:1 |

| Время полимеризации | 30-50 минут | 1,5 часа |

| Время полной полимеризации | 24 часа | 24 часа |

| Водопоглощение за 24ч, % | 0,3 | 0,01-0,1 |

| Ударная вязкость, кдж/м2 | 14-15 | 5-25 |

| Теплостойкость, °С | 120 | 55-170 |

| Вязкость при 20 °С, мПа*с | от 300 до 2500 | 4000 |

| Ударная вязкость, кДж/м2 | 14 – 15 | 19 |

| Гарантийный срок хранения | ||

| Назначение | ||

| Условия хранения | Акриловую смолу Технакрил следует хранить в закрытых помещениях, защищенных от атмосферных воздействий, прямых солнечных лучей при температуре не выше +20 °С, вдали от отопительных приборов не менее 1м. | Эпоксидную смолу ЭД-20 следует хранить в плотно закрытой таре при температуре окружающей среды от 15 до 40°С. |

При отсутствии признаков желатинизации и загустения возможно использование Технакрила и эпоксидной смолы ЭД-20 по истечении гарантийного срока.

Запрещается смешивать сразу большое количество эпоксидной смолы ЭД-20 с отвердителем без использования специальных аппаратов для смешивания во избежание вскипания. Акриловую смолу Технаркил можно смешивать с отвердителем без специальных аппаратов при условии соблюдения точной пропорции, указанной в инструкции по применению.

Применение

Применение эпоксидно-диановых смол, основные заменители Используются эпоксидные смолы в электротехнической, радиоэлектронной промышленности, авиа, судо и машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков, в лакокрасочных материалах, стеклопластике, для изготовления наливных полов.

Также используются эпоксидно-диановые смолы в производстве эпоксидного клея, пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов («угле-» и «стеклопластиковые», «карбоновые» корпуса и детали кузова автомобиля), при изготовлении гидроизоляции помещений (пол и стены подвальных помещений, бассейны). А так же используется для изготовления эмалей, лаков, шпатлевок и в качестве полуфабриката для производства других эпоксидных смол и добавок к ним.

То, какими свойствами будет обладать конечное изделие на основе эпоксидной смолы зависит от того, какими отвердителями, добавками и пластификаторами они модифицируются. Эпоксидно-диановые смолы ЭД-20 и ЭД-16 обеспечивают наибольшие технологические удобства при переработке в изделия и позволяют создать на основе этих смол самые разнообразные материалы.

Эти эпоксидные смолы могут отверждаться при нормальной или повышенной температуре (в зависимости от свойств применяемого отвердителя), без воздействия внешнего давления что позволяет обходиться без прессового и термического оборудования и дорогостоящих пресс-форм. Последнее свойство особенно важно при изготовлении и ремонте крупногабаритных конструкций на месте монтажа, что в значительной степени расширяет области применения эпоксидных смол. Возможность отверждения этих смол без выделения побочных продуктов обеспечивает беспористость и высокую плотность материалов, что очень важно при работе конструкций, например, в условиях paдиоактивных загрязнений или вакуума.

Для использования в качестве пропитки обычно удобнее использовать более жидкую смолу, т.е. ЭД-20 (кроме случаев, когда возможно стекание со стен), но результат из более жидкой смолы получится менее прочным и менее термостойким. Поэтому для ремонта корпусов морских катеров или при строительстве мостов и путепроводов для получения максимальной прочности и адгезии используют смолу ЭД-16.

Покрытия на основе смол ЭД-20, ЭД-16 характеризуются следующими свойствами:

— хорошая адгезия к металлу, стеклу, керамике

— ценные диэлектрические свойства

— стойкость в агрессивных средах

— не вызывают коррозии соприкасающихся с ними материалов

Упаковка

Эпоксидно-диановые смолы упаковывают в оцинкованные барабаны вместимостью от 50 до 220 кг.

Транспортировка

Транспортируют смолы эпоксидные в крытых транспортных средствах. Хранят в закрытых помещениях при температуре окружающей среды. Не допускается совместное хранение с окислителями, эпихлоргидрином, кислотами.

Хранение

Смолу ЭД-20 хранят в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40°С.

Гарантийный срок хранения эпоксидной смолы ЭД-20: 1 год с даты изготовления.

Технические характеристики

Техническая характеристика ЭД-20

| Высший сорт | Первый сорт | |

| Внешний вид | Вязкая, прозрачная | Вязкая, прозрачная |

| Цвет по железо-кобальтовой шкале, не более | 3 | 8 |

| Массовая доля эпоксидных групп, % | 20 – 22.5 | 20.2 – 22.5 |

| Массовая доля иона хлора, %, не более | 0.001 | 0.005 |

| Массовая доля омыляемого хлора, %, не более | 0.3 | 0.8 |

| Массовая доля гидроксильных групп, %, не более | 1.7 | — |

| Массовая доля летучих веществ, %, не более | 0.2 | 0.8 |

| Температура размягчения по методу «кольцо и шар», °C, не выше | — | — |

| Время желатизации, час., не менее | 8 | 4 |

Безопасность

Эпоксидная смола ЭД-20 не взрывоопасна, но горит при внесении в источник огня. Летучие компоненты (толуол и эпихлоргидрин) содержатся в смоле в количествах, определяемых исключительно анлитическими методами, и относятся к веществам 2-го класса опасности по степени воздействия на организм человека. Работающие с эпоксидными смолами должны быть обеспечаны спецодеждой и индивидуальными средствами защиты. Все операции при работе с эпоксидными смолами должны проводится в помещениях оборудованных приточно-вытяжной вентиляцией.

При непосредственном контакте неотвержденной смолы с кожей возможно возникновение дерматита, в некоторых случаях аллергического характера.

При работе с эпоксидными смолами должны соблюдаться утвержденные требования санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию и правил безопасности по производству пластических масс.

Отбор проб, промывка и обработка аппаратуры и тары, анализ смол должны производиться в соответствии с правилами по безопасному ведению работ, утвержденными в установленном порядке.

Производственные помещения должны быть оснащены приточно-вытяжной вентиляцией, обеспечивающей восьмикратный обмен воздуха. Контроль за состоянием воздушной среды – по ГОСТ 12.1.005-88Работающие с эпоксидными смолами должны быть обеспечены специальной одеждой и средствами индивидуальной защиты по ГОСТ 12.4.011-87.

В рабочих помещениях должны быть умывальники с горячей и холодной водой.

Запрещается мытье рук растворителями, так как это способствует возникновению кожных поражений. Брызги смол должны быть немедленно удалены сухими марлевыми тампонами. Затем пораженное место следует обработать этиловым спиртом, тщательно промыть водой с мылом, осушить бумажным полотенцем одноразового пользования и смазать мягкой мазью на основе ланолина, вазелина или касторового масла.

Смолы не взрывоопасны, но горят при внесении в источник огня. Температура вспышки более 270 °С.

Средства пожаротушения – углекислотные и порошковые огнетушители, вода, пар, инертный газ, асбестовое полотно, песок – должны выбираться в соответствии с правилами по безопасному ведению работ, утвержденными в установленном порядке.

Отгрузка от 1 кг! Доставка по РФ! Работаем только с Юридическими лицами (в т.ч. ИП) и только по безналичному расчёту!

Смола эпоксидная марки ЭД20 — характеристики

Эпоксидные смолы имеют много положительных характеристик, которые делают их популярными. Они применяются для различных целей. Производители выпускают большое количество видов этой продукции, особенное внимание можно уделить эпоксидке ЭД 20, которая по отзывам многих мастеров отличается хорошим набором свойств. Подробнее о смоле ЭД 20 будет рассказано далее.

Основные свойства

Эпоксидная смола ЭД 20 представляет собой прозрачную с желтоватым или коричневатым оттенком вязкую жидкость, в ней не присутствуют механические примеси. Из-за наличия в составе 20% эпоксидных групп, в ее название и присутствует цифра 20. Расшифровываются буквенная аббревиатура ЭД, как эпоксидный диановый вид. Состав определяется ГОСТом 10587-84.

Смола 20 смешивается с разными отвердителями, в составе которых применяется введение пластификаторов. Отверждение происходит горячим и холодным методами, при этом использование нагревательных приборов не требуется. Грунтовка ЭД 20 технические характеристики:

- Высокий показатель плотности, готовое изделие не имеет пор;

- Хорошая устойчивость к атмосферному влиянию, механическому воздействию;

- Водоотталкивающее свойство;

- Стойкость к высоким температурным показателям;

- Электроизоляционные и антикоррозийные показатели высоки;

- Хорошая сцепляемость со многими видами материалов;

- Наноситься легко;

- Малая усадка;

- Быстрая полимеризация.

Для чего применяется

Благодаря столь широкому количеству положительных характеристик, смола эпоксидная ЭД нашла применения во многих сфера. Она часто используется в строительной сфере, промышленности и для бытовых нужд. Может применяться в таких вариациях:

- Для ремонтных работ технических приборов с электрическими механизмами;

- В приборостроении;

- В авиапромышленности;

- Для производства мебели;

- Для ремонта частей автомобилей.

Дизайнеры используют ее для создания уникальной мебели, чаще всего она выбирается для покрытия столешниц, применима она и как грунтовочный материал. Используется для изготовления эмалей, лаков, также для получения других марок эпоксидной смолы. В быту часто ее используют, как клеевой раствор.

Нестандартно ее применения, как гидроизолирующее вещество для бассейнов, она входит в состав при создании углеволокна и пластика. Подходит для заливки полов. Даже при производстве бронежилетов может выбираться этот материал.

Формы выпуска

Для промышленных целей выпускается продукт в больших флягах или барабанах из стали на 60 кг. Для бытовых нужд выпуск производится в обычных емкостях небольших размеров. Внешне она выглядит как вязкое жидкое вещество с небольшой желтизной.

ЭД 20 это двухкомпонентное средство, отвердитель может подбираться разный. Когда состав застывает, то становится диэлектриком, и проявляет высокую устойчивость к разнообразным растворителям.

Допустимый срок хранение продукта составляет 18 месяцев с момента производства. Хранение должно происходить в темном месте, которое будет недоступно для детей и животных. Температурный режим в помещении не должен превышать 40 градусов выше ноля. Часто можно встретить объёмы компонентов в таком соотношении: на 1 кг. смолы приходится 100 г. отвердителя.

Как правильно развести

В прилагаемой инструкции от производителя указывается описание пропорций, которые следует соблюдать при приготовлении раствора, также указывается сроки и условия для полимеризации слоя. Но сами действия, требующиеся для получения нужного состава, обычно не описываются. Все указанные данные должны строго соблюдаться, нельзя заменять виды отвердителей, иначе эпоксидка может получиться совсем иной, и она не будет качественной.

Если будут приготавливаться большое количество смолы, необходимо подготовить тару, в которой можно будет ее подогреть. Она прогревается на водяной бане в течение 10-15 минут, температура доводится примерно до 50 градусов.

При выборе горячего метода отверждения, выполняют следующие действия:

- Отмеряют количество состава, которое будут прогревать. Лучше делать это порционно, ведь застывает состав быстро.

- Нагревается водяная баня, в нее помещается тара, в которую переливают смолу, важно следить, чтобы в нее не попала жидкость.

- Температурные показатели бани нужно отслеживать, перегрев может привести к порче материала.

- Когда происходит прогревание, следует делать тщательное размешивание, введение отвердителя происходит постепенно, большое количество вводить сразу нельзя.

Для придания эластичности эпоксидке в нее добавляют пластификаторы.

Можно использовать такие варианты:

- ДБФ, добавляется в маленьком количестве, максимально может вливаться 5% от общего объема. Помогает улучшить показатели защиты от трещинок, низких показателей температуры и механического воздействия;

- ДЭГ-1. Активных разбавитель для смол. Увеличение количества его в составе позволяет уменьшить схожесть эпоксидки с резиной. Допустимое количество колеблется от 3% до 10%. Нельзя применять для получения прозрачных изделий;

- ТЭГ-1. Имеет схожие характеристики с предыдущим видом, но более вязкий. Он растворяется в воде.

Нанесение на различные поверхности

Данный вид смол применим для разнообразных поверхностей: металлических, деревянных, стеклянных и других.

Перед нанесением состава следует сначала приготовить саму поверхность, она должна быть очищена от всевозможных загрязнений, также обезжирена. Для этого подходят любые средства, которые могут убрать с изделия жир.

После производят смешивание двух компонентов: смолы и отвердителя, процесс был описан ранее. Важно не забывать о соблюдении точных пропорций, указанных производителем. Наносить смолу можно кисточкой, для больших объектов смола может выливаться на поверхность, потом она разравнивается с помощью гладилки.

Если работа проводится с деревянными изделиями, чтобы на поверхности не появилось пузырьков, требуется провести предварительное пропитывание пор смолой. Край древесины покрывают смолой и оставляют до полного застывания. Потом уже переходят к нанесению покрывающего слоя, если пузырьки все же появились, то их можно убрать аккуратно подогрев эти места горелкой.

Обязательно нужно соблюдать при работе меры безопасности. В жидком состоянии компоненты опасны для человека, поэтому необходимо защитить глаза и органы дыхания. Рисковать собственным здоровьем не стоит, и, приняв несложные меры можно проводить нанесение эмали без страха.

Надевается очки или маска, и респиратор, резиновые перчатки. При попадании состава на кожу, это место должно сразу очищаться, для этой цели подойдет этиловой спирт, после следует промыть его мыльной водой.

Для первой полимеризации требуется примерно час времени. Для полного высыхания нужно подождать сутки, в это время изделие должно находиться в месте, где на него ничего лишнего не попадет.

С какими средствами и материалами можно комбинировать

ЭД 20 может комбинироваться с разными типами эпоксидных смол. Наиболее часто можно встретить сочетание с полиэфирной смолой. Перемешивать их в жидком состоянии нельзя, обычно они наносятся на поверхность по очереди. При этом первым наносят ЭД 20, а затем уже полиэфирную смолу. Действовать в обратном порядке нельзя.

Эпоксидная эмаль ЭД 20 это качественный продукт, который может применяться для самых различных целей. Ее широко используют в разных областях, ведь она обладает хорошими свойствами, и способна создать качественное покрытие. Работа с такими веществами требует от мастера соблюдения пропорций и правил безопасности. Если произвести приготовление состава, верно, то результат будет радовать, само нанесение производится легко.

Видео: Как залить эпоксидную смолу, чтоб не закипела

Смола эпоксидная ЭД-20

Страна изготовитель: Россия

Фасовка: 230 кг; 50 кг; 1 кг

- Описание

Описание

Эпоксидная смола ЭД-20

– недорогое средство высокого качества.

Свойства смолы ЭД-20 и применение

Эпоксидно-диановая смола ЭД-20 – прозрачная вязкая жидкость желтого, коричневатого цвета без механических примесей, включений. Она представляет собой плавкий реакционноспособный продукт на основе дифенилолпропана и эпихлоргидрина. Производитель смолы данной марки – ФКП Завод им. Свердлова, также ее выпускает ряд иных компаний. Средняя массовая доля эпоксидных групп в смоле равна 20%, отсюда и обозначение материала.

ЭД-20 комбинируется с разными отвердителями, в некоторых случаях требуется добавление пластификаторов (для уменьшения жесткости готового изделия). Отверждение возможно холодным и горячим способом (при комнатной или повышенной температуре), для этого процесса не требуется прессовое и термическое оборудование.

Свойства ЭД-20 таковы: высокая плотность, беспористость готового продукта; отличная твердость, стойкость к механическому повреждению, агрессивной среде, влиянию влаги; термостойкость; диэлектрические и противокоррозионные способности; хорошая адгезия с пластиком, металлом, стеклом, керамикой, деревом, кевларом, углеволокном и многими другими материалами; легкость в работе; малая усадка, низкий удельный вес. Эпоксидка имеет широкое применение в разных сферах народного хозяйства. Ее используют для ремонта электротехники, компьютеров, радиоэлектроники, деталей и корпусов яхт, лодок, катеров, для производства мебели – столов, стульев.

При помощи ЭД-20 делают красивые столешницы, галантерею, изделия для ванной. Материал хорошо подходит для строительства, машиностроения, авиационной промышленности, приборостроения. Его использование для покрытия стен, создания наливных полов помогает в самых смелых дизайнерских решениях.

ЭД-20 входит в состав различных лакокрасочных материалов – грунтовок, пропиточных лаков, эмалей, заливочных смесей. На основе эпоксидки делают армированный пластик, стеклопластик, стекловолокно.

Время желатинизации эпоксидки составляет 8 часов, а период полного отверждения равен 24 часам. В описании высшего сорта материала указаны следующие технические характеристики: плотность при холодном отверждении – 1110–1230 кг м3, при горячем отверждении – 1200–1270; массовая доля ионов хлора – 0,001%, омыляемого хлора – 0,3%; массовая доля гидроксильных групп – 1,7%, летучих веществ – 0,2%; вязкость динамическая – 13–20 ПА/секунду; температурный режим для размягчения – до 60 градусов.

Инструкция по использованию ЭД-20

Результат смешивания смолы и отвердителя будет сильно зависеть от их пропорции, условий окружающей среды, качества подготовки тары и ряда индивидуальных факторов. Инструкция по применению не всегда пошаговая, в ней обычно указываются лишь точные соотношения компонентов и основные требования к процессу полимеризации. Рекомендуется вначале купить указанный производителем жидкий отвердитель (если он не идет в комплекте) и смешать его со смолой в самых минимальных дозировках. Это позволит увидеть результат и сделать выводы о правильности пропорций.

Смешивание смолы в небольших объемах трудностей не представляет. Для этой цели идеально подходит технология холодного отверждения, когда все работы проводятся при комнатных температурах. Перед смешиванием эпоксидки в большом объеме придется подготовить посуду для нагревания смолы, так как применяется способ горячего отверждения. Эпоксидку греют на водяной бане до температуры 50–55 градусов, после чего производят дальнейшие работы в ускоренном режиме.

Подготовка смолы

Для холодного отверждения никакой особенной подготовки материала не требуется. Для горячего способа и ускорения пропитки (заливки) рекомендуется нагревать отмерянную порцию средства. Для этого устанавливают водяную баню, располагают на ней емкость с эпоксидной смолой. Важно следить, чтобы ни капли воды не проникло в массу, это испортит ее. Также нельзя перегревать материал, реакция пойдет слишком быстро, а доведение до кипения приведет смолу в негодность. Оптимальным будет нагрев до 55 градусов или меньше. Можно и вовсе опустить емкость с материалом в посуду с горячей водой, дать постоять без кипячения воды. Периодически перемешивать массу для равномерности нагрева.

Использование пластификатора

Добавление ряда компонентов поможет пластифицировать эпоксидную смолу. Зачем это нужно? Если изделие в будущем должно выдерживать высокие ударные или иные механические нагрузки, усилие на излом с использованием рычага, его упругость надо повысить. Добавление специальных пластификаторов позволяет частично гасить такие нагрузки. Также их введение рекомендуется для усиления эластичности швов, если эпоксидка будет применяться для склеивания и заливки.

Использование отвердителя

Отвердитель – полноценный участник химической реакции полимеризации эпоксидной смолы. Он вводится в массу после добавления пластификаторов. Для снижения риска закипания эпоксидки ее температура в момент смешивания с отвердителем должна составлять не более 30–40 градусов. Обычно вводят 1 часть отвердителя на 10 частей смолы, но пропорции будут зависеть от потребностей, типа готового изделия. В ряде случаев достаточно соотношения 20:1, а иногда, напротив, требуется 5:1. Отвердитель добавляют в основную массу очень медленно, поскольку запуск тепловой реакции может вызвать перегрев и порчу смолы. Быстрое вливание обычно вызывает лавинообразный процесс, когда масса перегревается и мгновенно застывает. К тем же последствиям могут привести слишком большое количество отвердителя, высокая начальная температура эпоксидки.

Жизнеспособность эпоксидки

Временем жизни называют промежуток времени, в который сохраняется жидкое или вязкое состояние массы после введения отвердителя. В этот период эпоксидка пригодна к работе. У разных смол жизнеспособность различная, как и у отвердителей. Обычно этот показатель составляет 30–60 минут.

Разное качество склеивания

Качество эпоксидки может различаться в зависимости от марки отвердителя, пластификатора. Чем более дорогие и эффективные добавки применяются, тем больше готовое изделие будет соответствовать требованиям. Поэтому не стоит экономить и покупать самые дешевые наполнители.

Упаковка, хранение и транспортировка

Эпоксидную смолу упаковывают в тару по 50–220 кг (барабаны), а также в канистры, пластиковые емкости от 0,5 кг и более. Транспортируют средство на крытом транспорте. Допускается хранение материала при температуре +15…+40 градусов, плотно закрытым, вдали от солнечных лучей. Нельзя хранить его рядом с кислотами и окислителями.

Безопасность ЭД-20

Работы с данным средством должны проводиться в хорошо проветриваемом помещении или при наличии качественной вентиляции. Для защиты следует применять респиратор, очки, перчатки, плотную одежду или фартук. ЭД-20 не взрывоопасна, но при попадании в огонь горит.

Степень опасности смолы характерна для веществ 2-го класса воздействия на организм человека. При попадании на кожу часто возникают аллергические реакции, дерматиты. Пораженное место надо обмыть с мылом, протереть спиртом, после смазать вазелином, касторовым маслом.

Компания Агроника предлагает вашему вниманию купить Смола эпоксидная ЭД-20 с доставкой любым удобным способом.

Логистика всеми видами транспорта

- Автомобильные перевозки

- Железнодорожные перевозки

- Морские перевозки

- Грузоперевозки на условиях DDP – с оплатой пошлин и таможенным оформлением

- Мультимодальные грузоперевозки

- Перевозка сборных грузов

Наши преимущества

- Индивидуальный подход к каждому клиенту

- Строго соблюдаемые сроки

- Полное сопровождение на всех этапах доставки груза

- Большой опыт в международных поставках.

Смола эпоксидная ЭД-20 купить оптом от завода изготовителя на нашем сайте.

Мы реализуем химические товары по выгодной стоимости с доставкой по России и за рубеж.