В минувшую пятницу, 14 сентября, на заводе «БелДжи» собрали представителей СМИ, чтобы представить журналистской братии автомобиль Geely Emgrand X7, а с 15 сентября уже стартовали его продажи в дилерских центрах марки.

Правда, немного странной может показаться сама по себе презентация обновленной модели Geely, так как ее показали еще в апреле, а некоторые обычные белорусы даже успели купить новый кроссовер и рассказать о своих первых впечатлениях на страницах нашего сайта.

Как позже пояснили — это были смотрины для журналистов, после так называемых предсерийных поставок состоялась распродажа первой промышленной партии. А вот сейчас модель презентовали уже официально, как и положено — с эффектными танцами, торжественными речами и трансляцией философской концепции новой модели.

50 автомобилей за смену, сборка одной машины — за 4 минуты

Но перед этим всех гостей порадовали небольшой экскурсией по заводу. Ввод в эксплуатацию нового комплекса случился в ноябре 2017 года, и все заговорили о полноценной сборке автомобилей, включая сварочные работы, цеха покраски, сборки и испытательный полигон. На открытии завода-гиганта, а одновременно с этим чествовании первого серийного Geely Atlas NL-3 даже лично присутствовал президент Беларуси Александр Лукашенко. Тогда же звучали и наполеоновские планы о том, что завод должен выйти на проектную мощность в 60 тыс. автомобилей в год, а уже к 2030-му увеличить эту цифру вдвое.

Но спустя какое-то время разговоры о цифрах поутихли, все больше зазвучали рассуждения в духе «не гнаться за продажами, не воевать с конкурентами по цене, а состязаться с ними в ценности для потребителя».

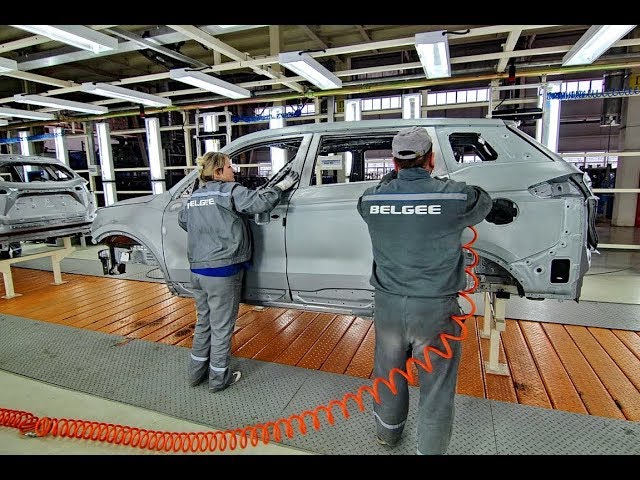

Пока обновленный Emgrand X7 готовили к презентации, журналистов провели по заводским цехам, успев рассказать краткий курс о том, какой путь проделывает белорусский кроссовер по полному циклу на современном оборудовании.

Цех сварки состоит из линии моторного отсека (ручная линия, где сваривается передний лонжерон), линии пола (свариваются элементы пола), главной сварочной линии и линии регулировки. В этом цеху на кузов будущей машины наносится RFID-код (радиочастотная идентификация), который несет в себе всю информацию о будущем автомобиле: комплектация, модель, цвет и т. д.

На главной сварочной линии за 8-часовую смену измеряют геометрию двух кузовов. И если на начальном этапе производства год назад выпускалось 20 машин за смену, то сегодня это уже 50, хотя проектная мощность позволяет выпускать 120. В цеху сварки большинство операций, влияющих на качество и прочность кузова, выполняются роботами KUKA (всего их 26), а незначительные работы вменяются оператору на ручном посту (общая численность работников в цеху сварки — 75). Тогда как в цеху сборки в одной смене трудятся более 200 человек и всего один робот, наносящий клей при установке лобового стекла.

И важный момент: если кузова Geely Atlas выпускаются с двусторонней оцинковкой наружных кузовных панелей, то кузова новых моделей Еmgrand X7 и Emgrand 7 не оцинкованы. Неужели обновленный кроссовер будет ржаветь без дополнительной обработки? «Одним из основных решений, направленных на антикоррозийную защиту кузовов всех выпускаемых на заводе моделей, является катафорезная грунтовка кузовных деталей, которая происходит в цехе покраски. Без нарушения целостности катафорезного грунта никаких очагов коррозии не появится. Конечно, цинковый слой более прочный и менее подвержен механическим воздействиям, поэтому в случае с Atlas он дополнительно защитит его кузов, тогда как кузов Еmgrand X7 при повреждении катафорезного грунта придется сразу ремонтировать», — прокомментировал сотрудник цеха сварки.

В этом цеху три основные производственные части: линия интерьера, линия шасси и линия финишной сборки. Но прежде из цеха сварки кузов попадает в цех окраски, откуда по закрытой галерее отправляется в зону буферного хранения. Дальше автомобиль попадает на линию интерьера, где первым делом с помощью манипуляторов демонтируются двери, а потом начинают полностью собирать салон.

Сборка одного автомобиля занимает 4 минуты. На сегодня все машинокомплекты прибывают в контейнерах из Китая, но при наращивания объемов производства в перспективе появится и цех штамповки. При 120.000 автомобилях в год это будет рентабельно.

Спрос превышает предложение: две машины в Россию, а одна — Беларуси

В производство внедрено современное оборудование, на заводе научились работать в цикле «один автомобиль за 10 минут». Поскольку спрос превышает предложение, руководство предприятия озабочено вопросом наращивания объемов производства. Чтобы выпускать больше автомобилей, чем сейчас, нужно взять в штат завода больше людей, обучить их, чем и занимаются в настоящее время на предприятии.

БЕЛДЖИ и конвейер Geely: как построить европейский автомобильный завод с чистого листа

Стартовав из Москвы, уже на второй день мы достигли первой важной точки нашего пробега: завода БЕЛДЖИ в белорусском Жодино. О старте производства уже было рассказано много – но как живет завод сейчас? Куда едут машины, произведенные в Беларуси, каков уровень производства, и главное, какие новинки ждут нас в ближайшем будущем?

О том, как устроен завод в Жодино, мы рассказывали полтора года назад: уже тогда мы выяснили, что производство выстроено в соответствии с современными мировыми стандартами. Завод в Беларуси весьма схож с предприятием в китайском Нинбо, с небольшой разницей в уровне автоматизации: первый этап сборки кузова, когда лонжероны стыкуются с моторным щитом, здесь отдан не роботам, а рабочим. Но самые ответственные работы по сварке пола, стыковке боковин, установке крыши и так далее выполняют роботизированные руки – так можно гарантировать, что качество итоговой работы, геометрия кузова и равномерность стыков будут безупречными. Кстати, контроль здесь постоянный: как минимум один готовый кузов из каждой партии отправляется на 3D-стенд, проверяющий все его размеры и геометрию.

Сваренный кузов отправляется в цех окраски – там он обезжиривается, фосфатируется, проходит катафорезную антикоррозийную обработку, грунтуется и красится. Оцинковка кузовных панелей обещает достойную коррозионную стойкость, которой также способствует дополнительная обработка – помимо упомянутой выше катафорезной обработки это и покрытие днища защитной мастикой, и тщательная обработка швов. В это время в соседнем помещении красится и полируется пластик – бамперы, накладки и молдинги. Кстати, распространенное мнение о том, что бамперы слегка отличаются по цвету от кузова исключительно потому, что краска по-разному ложится на металл и пластик, не совсем верное. Дело в том, что и краски для них применяются разные: кузов окрашивается эмалью на водной основе, а для бамперов применяются сольвентные краски, которые колеруются отдельно.

Окончательно машина приобретает товарный вид в цеху сборки – о том, что такое «свадьба», когда кузов «женят» с силовым агрегатом и подвесками, знает, пожалуй, каждый, кто представляет себе процесс производства автомобилей. Ну а перед тем как попасть на склад готовой продукции, абсолютно каждый автомобиль отправляется в дождевальную камеру для проверки герметичности.

Производство хорошее – но насколько оно успешно?

Кратко разобравшись с процессом производства, стоит уделить внимание вопросам не менее важным: а насколько успешно оно работает? Сколько машин должно сходить с конвейера, и насколько выбраны заявленные мощности, которые, как известно, составляют 60 тысяч машин в год? На эти и другие вопросы лучше всего ответит главный инженер завода, Николай Лисовский.

Организовывая производство, мы прежде всего оценивали потенциал рынка. В настоящее время мы производим около 100 машин в смену и вплотную приблизились к целевому проектному показателю в 120 машин в смену. Более того, этот показатель вполне достижим – но пока производство организовано по односменному восьмичасовому графику при планируемом двухсменном режиме. С учетом запросов российского рынка и потенциала марки Geely в РФ и Белоруссии на конец 2019 года и начало 2020-го также пока ожидается односменный режим. При этом целевой план производства на 2019 год – 22 тысячи машин, а на следующий – около 33-35 тысяч машин, с учетом ожидаемых продаж на рынке России и Белоруссии и стран Европы.

Николай Лисовский, главный инженер

При этом автомобили, производимые в Беларуси, были благосклонно приняты не только российским, но и домашним, белорусским рынком: здесь продается примерно 46% от всего объема продаж, остальные объемы выбирает Россия. За 7 месяцев, во многом благодаря программам господдержки, в Беларуси было продано 3 800 машин, а ожидаемые годовые продажи – более 7 000. Российские планы еще более амбициозные: здесь планируют реализовать около 15 тысяч машин. Но это еще не все: уже ведутся переговоры, по результатам которых в ближайшем будущем должны начаться поставки автомобилей на новые рынки. Мы надеемся на то, что мы сможем предоставить большим клиентам хорошие продукции с постоянным расширением продуктовой линейки.

Еще одно важное направление работы – это повышение уровня локализации. На данный момент для модели Atlas он составляет 55%, и постоянно продолжаются поиски новых качественных поставщиков. Уже сейчас по сборке локализованы двигатели, сиденья, радиаторы, передний и задний мосты, аккумуляторы. Ведутся переговоры о локализации шумоизоляции пола, дисков и стекол. Кстати, по критериям работы в ЕАЭС локализованные детали могут изготавливаться на территории союза, поэтому локализация не ограничивается белорусскими поставщиками, и компоненты приезжают в том числе и из России: в частности, сейчас ведутся переговоры о поставках на конвейер стекол с завода Fuyao Glass в Калуге.

Важным стратегическим шагом была локализация моторов, устанавливаемых на флагманский кроссовер Atlas: уже не первый год все двигатели для него поставляются с Борисовского завода, а с апреля была освоена глубокая сборка для всех трех агрегатов – атмосферников на 2 и 2,4 литра, а также нового 1,8-литрового турбомотора с непосредственным впрыском.

А еще что-то новенькое будет?

Внедрением нового мощного мотора дело, конечно не ограничится. Во-первых в Китае кроссовер Geely Atlas уже перенес рестайлинг – и российский рынок тоже ждет обновленную модель. Хорошие новости: соглашение между головным офисом и руководством завода БЕЛДЖИ уже достигнуто, и сейчас обсудим подробности о подготовке производства. С учетом того что сейчас Atlas – это не только флагман модельного ряда, но и лидер продаж с долей примерно в 53%, с рестайлингом можно ожидать еще большего роста и этого показателя, и общих продаж.

Ну а во-вторых, новый кроссовер Geely SX11, к которому мы присматриваемся еще с прошлого года, тоже приедет в Россию – и он должен встать на белорусский конвейер! Николай сдержанно отметил, что сборка модели будет налажена «в соответствии с планом технического развития».

Помимо флагманского Atlas белорусский завод производит еще две модели – кроссовер X7 и седан Emgrand 7, и последний, несмотря на сравнительно невысокий спрос, тоже останется на конвейере. По словам Николая, у него есть своя пользовательская аудитория: помимо частных покупателей в Беларуси машина востребована Министерством внутренних дел и Министерством обороны. В общем, седан остается не только ради сохранения широкого ассортиментного ряда, но и по вполне объективным рыночным причинам.

Еще один важный вопрос, который интересует каждого покупателя новой машины – это обслуживание и доступность запасных частей. Николай успокоил нас и здесь:

Во-первых, существует утвержденный минимальный перечень запасных частей, которые обязаны быть в наличии у каждого дилера как в России, так и в Белоруссии, а во-вторых, центральный склад запасных частей есть и на заводе БелДжи, причем в денежном выражении его объем исчисляется миллионами долларов! Более того, даже для моделей, снятых с производства, техническая поддержка не прекращается: при необходимости есть даже возможность заказать доставку необходимых запчастей самолетом, а срок поставки в этом случае не превышает 30 дней с момента заказа.

Прочный фундамент будущего развития

Теперь, после посещения завода и беседы с главным инженером, кое-что стало еще более понятным. Современное производство, своевременное обновление модельного ряда, разработка и внедрение актуальных силовых агрегатов вкупе с надежной гарантией, обширным складом и поддержкой в том числе даже моделей, снятых с производства – это твердый фундамент, на котором будет основываться дальнейшее развитие концерна Geely как на российском, так и на других рынках, включая европейские. Но о Европе мы поговорим более конкретно уже совсем скоро: следующая точка нашего маршрута – центр электромобилей Geely в Раунхайме, и это только начало европейского тура. Оставайтесь на связи!

Завод «Белджи» в Белоруссии: как собирают китайские автомобили Geely

Республика Беларусь весьма слабо ассоциируется с легковым автомобилестроением. Зато всем сразу приходят в голову одноименный трактор, грузовики МАЗ и, конечно, легендарные БелАЗы. Руководство республики уже много лет пытается исправить эту ситуацию: привлечь в страну иностранные инвестиции, создать рабочие места, а заодно пересадить граждан со старых иномарок на новые машины собственного, белорусского, производства, пусть и иностранного бренда. И вот успех — соглашение с Китаем, строительство и запуск долгожданного завода «Белджи», где уже собираются автомобили марки Geely. Именно на этом новеньком совместном предприятии побывал корреспондент журнала «Движок», который увидел воочию плоды сотрудничества, которое согласовывалось на самом высоком уровне.

Именно так: в открытии завода принимал участие лично президент Республики Беларусь Александр Лукашенко. Спросите, при чем здесь Россия? Все просто: даже если волевым решением президента обязать всех белорусов покупать только машины Geely, то мощности предприятия справятся с этой задачей где-то за один год работы. Поэтому 90% всей продукции будет экспортироваться и, как мы все прекрасно понимаем, подавляющее большинство машин появится на российском рынке.

Нельзя не отметить глобальный подход, с которым в Geely решились на новый шаг в покорении нашего рынка. Вместо того, чтобы использовать мощности завода Derways в Черкесске, на качество сборки которого не жаловался только ленивый, в компании решили освоить альтернативную территорию, при этом оставшись в рамках Таможенного союза.

Напомним, что компания Geely была основана в 1986 году. Как и многим автопроизводителям из Поднебесной, серьезный скачок ей удалось сделать только в «нулевых». Среди по-настоящему значимых шагов стоит отметить приобретение известной австралийской компании Drivetrain Systems International, автоматические трансмиссии которой ставятся на модели Geely, а также самую известную сделку — покупку 100% акций шведского бренда Volvo. В 2014 году марка пережила ребрендинг и получила нынешнее лицо, а впоследствии еще и прикупила Lotus и Proton.

Непосредственно в России Geely появилась в 2011 году, вместе с моделью MK. И если одноименный седан не особо пришелся по душе россиянам, то вот псевдокроссовер MK Cross, что называется, успел поймать зарождающуюся волну поголовного мирового увлечения сегментом SUV. Уже в следующем году на рынок вышла модель Emgrand с современным дизайном и гуманной ценой, которая также нашла своего покупателя. В 2014-м стартовали продажи кроссовера Emgrand X7, который до сих пор и является локомотивом продаж компании в России.

Geely MK Cross Geely Emgrand X7 Geely Emgrand

И вот теперь на отечественный рынок готовится ворваться новый кроссовер Geely Atlas. Кстати, название «китайцы» успели зарезервировать заранее, поэтому не ждите в России одноименный большой кроссовер от Volkswagen, по крайней мере с таким же именем. Именно Atlas и собирается на мощностях завода «Белджи», и, забегая вперед, скажем, что собирается на очень достойном уровне.

Предприятие является точной копией аналогичного завода в Китае. Общая площадь — 1,18 кв. км. На его территории разместились цех сборки (более 16 тыс. кв. м), цех окраски (около 8 тыс. кв. м) и сварки (более 9 тыс. кв. м). Сборочный цех делится на три основные линии: линию интерьера, линию шасси и линию окончательной сборки.

Ожидание увидеть там роботов с непонятными иероглифами не оправдались. Сборкой всецело заведуют «западные» технологии. Клей-герметик на стекла наносит промышленный робот Kuka из Германии, подает этот самый герметик к роботу клеевая система фирмы Graco родом из США, а испытательная линия отдана на откуп компании Durr — опять же из Германии.

Заводы Skoda: сравниваем производство в России и Чехии

На данный момент в цехе сборки трудится больше сотни человек, и их усилиями на сборку полностью готового автомобиля из сваренного и окрашенного кузова уходит всего три часа. Помогает им в этом сборочный инструмент шведского производства Atlas Copco с сервоприводами и беспроводной передачей данных результатов затяжки резьбовых соединений каждого конкретного автомобиля. Данная технология исключает дефекты затяжки резьбовых соединений на всех этапах сборки и соответствует самым современным международным стандартам и требованиям качества.

Цех сварки также гордится оборудованием знаменитых брендов с мировым именем. Это сварочные клещи фирмы Obara из Японии, 27 сварочных роботов немецкой Kuka, 62 адаптивные системы управления контактной сваркой Bosch Rexroth с адаптивной регулировкой, клеевые системы автоматического нанесения герметика от немецкой SCA, а также трехкоординатная измерительная машина компании Hexagon шведского производства. Задча последней — убедиться, что процент соответствия сварочных соединений составляет не меньше 95%.

Немецкие роботы Kuka варят очередной кузов Geely Atlas

Особенность таких сварочных систем заключается в способности регулировать параметры процесса сварки в режиме реального времени и обеспечивать максимальный контроль качества сварных точек. Все работы проверяются контрольно-измерительной лабораторией контроля геометрии кузова с помощью лазерных датчиков и контактных головок на специальной машине.

Особое внимание представители Geely уделили цеху окраски, который рассчитан на восемь цветов. Для нанесения покрытия на наружные поверхности кузова применяются роботы Durr со сложной кинематикой, обеспечивающей покраску на поверхностях любой конфигурации. Как и полагается заводу, который претендует на статус современного, для покраски здесь используются экологичные материалы на водной основе и электростатические методы нанесения покрытия.

Как делают российский Outlander: калужский завод Mitsubishi своими глазами

За покраску и катафорезное грунтование кузовов автомобилей Geely отвечают шесть установок Graco из США для подачи и нанесения шовных и антигравийных герметиков, 16 установок той же компании для предварительного смешения и подачи лакокрасочных материалов, и еще 11 роботов Durr — непосредственно для окраски. Поставщиком материалов ванны катафореза и материалов лакокрасочного покрытия является немецкая компания Basf. Не забывают на «Белджи» и про фосфатирование. Фосфатная пленка с цинком призвана защитить кузов от коррозии. Для большей защиты от попадания различных загрязнений во время покраски используется специальная вода, прошедшая деминерализацию, чтобы убрать из нее даже малейшие частицы солей и металлов.

Несмотря на то что покраской занимаются роботы, после автомобиль обязательно осматривается контроллером, который лично проверяет каждый окрашенный кузов. То же самое происходит и после камеры лакировки. Завершающая камера полировки работает с поверхностью до тех пор, пока она не будет идеально гладкой и блестящей.

Несмотря на то что покраской занимаются роботы, после автомобиль обязательно осматривается контроллером, который лично проверяет каждый окрашенный кузов. То же самое происходит и после камеры лакировки. Завершающая камера полировки работает с поверхностью до тех пор, пока она не будет идеально гладкой и блестящей.

Отдельно стоит отметить, под каким неусыпным контролем гостей из Поднебесной проводится все работы. Пристальный взгляд китайских специалистов Geely неотрывно следит за каждым идущим по конвейеру кузовом, попутно сверяя данные о проделанной работе на экранах компьютеров.

Каков итог?

Если еще пару-тройку лет назад фраза «китайский контроль производства и качества» вызывала легкую улыбку, то увидев, как самые современные роботы собирают автомобили практически в стерильных условиях из самых экологичных материалов, перестаешь удивляться невообразимым темпам развития китайского автопрома. Еще немного — и колебания в выборе покупателей между европейской, японской и китайской марками станут повсеместной обыденностью, причем чей автомобиль окажется интереснее, качественнее и, главное, выгоднее, пока неясно.

Что касается непосредственно модели Geely Atlas, собираемой на новом белорусском предприятии, то успех продаж этого кроссовера пока напрямую будет зависеть от ценовой политики. На консервативный российский рынок, как ни крути, для привлечения покупателей заходить желательно демпингом, особенно в случае с китайскими брендами, отношение к которым в России предвзятое. Правда, учитывая мировой уровень производства, увиденный на белорусском предприятии, можно с большой долей уверенности говорить о том, что марка Geely имеет все шансы сломать отечественные стереотипы.

BASF наладил сотрудничество с «БЕЛДЖИ»

| 29 ноября 2017 |

Новый автомобильный завод «БЕЛДЖИ» (Минск, Беларусь), выбрал поставщика автопокрытий. Легковые автомобили Geely покрасит концерн BASF.

Об этом сообщает пресс-служба немецкой компании.

«БЕЛДЖИ» – совместное предприятие производителя карьерной техники «БЕЛАЗ» и китайской компании Geely. Торжественное открытие завода состоялось около двух недель назад, 17 ноября. Автомобили класса SUV будут поставляться в Россию, Казахстан, Украину и Беларусь.

Как уточняет пресс-служба Geely, цех окраски рассчитан на 8 цветов ЛКМ. Покрытия на кузов наносят современные роботы Durr. На заводе применяются экологичные краски на водной основе.

BASF внес свой вклад в производство техники. Компания стала единственным поставщиком лакокрасочных материалов для всех слоев автопокрытий. Концерн считает эту сделку удачной и называет «БЕЛДЖИ» восходящей звездой автомобильной индустрии.

«Мы гордимся тем, что «БЕЛДЖИ» стал новым клиентом, который сможет оценить наше всеобъемлющее портфолио покрытий, и рады возможности далее укреплять наши позиции на восточноевропейском рынке», – отметила менеджер по развитию нового бизнеса, автомобильные OEM покрытия BASF Моника Пандер.

Мощность автопредприятия составляет 60 тыс. кузовов в год. Ожидается, что первые машины поступят на рынок в начале декабря 2017 года.

- Все новости

- В начало страницы

Статьи журнала «Полимерные материалы»

Тяжелые изделия для проворной рыбы Тяжелые изделия для проворной рыбы Любопытным пассажирам самолетов, пролетающих над скандинавскими фьордами или над другими регионами . |

Инновационная технология вторичной переработки ПЭТ Инновационная технология вторичной переработки ПЭТ То, что в 2012 г. впервые было обнародовано в форме заявки на патент, на первый взгляд представл. |

«Вторая молодость» экструзионного оборудования «Вторая молодость» экструзионного оборудования С начала 1990-х гг. в страны Восточной Европы хлынул поток экструзионного оборудования. На первых . |

«Покрасьте стены в белый цвет…» «Покрасьте стены в белый цвет…» Чтобы добиться успеха в бизнесе, один японский консультант порекомендовал своему клиенту из России. |

Журнал

Июньский номер журнала

Подписка на журнал

В следующем номере

-

Тема номера: ДОБАВКИ И КРАСИТЕЛИ

- Жидкие суперконцентраты красителей – рынок, новые решения и перспективы

- Новая чистящая добавка для повышения эффективности производства

- Высокоэффективный модификатор структуры и свойств полиэтилена в экструзионных процессах

- Роль процессинговых добавок в современном экструзионном производстве

- Читать полностью

Популярные запросы

Контакты

Адрес редакции:

105066, Москва, Токмаков пер., д. 16, стр. 2, пом. 2, комн. 5

Отдел подписки:

Прямая линия: 8 (800) 200-11-12

бесплатный звонок из любого региона России

E-mail: podpiska@vedomost.ru

Отдел рекламы:

Прямая линия:

+7 (499) 267-40-10, +7 (499) 267-40-15

E-mail: reklama@vedomost.ru

©2008-2020 Журнал «Полимерные материалы»

Все права защищены

Копирование информации данного сайта допускается только при условии установки ссылки на оригинальный материал.

- Новости отрасли

- О полимерах

- Форум

- Журнал

- Подписка

- Реклама

Настоящим, в соответствии с Федеральным законом № 152-ФЗ «О персональных данных» от 27.07.2006 года, Вы подтверждаете свое согласие на обработку компанией ООО «Концепция связи XXI век» персональных данных: сбор, систематизацию, накопление, хранение, уточнение (обновление, изменение), использование, передачу в целях продвижения товаров, работ, услуг на рынке путем осуществления прямых контактов с помощью средств связи, продажи продуктов и услуг на Ваше имя, блокирование, обезличивание, уничтожение.

Компания ООО «Концепция связи XXI век» гарантирует конфиденциальность получаемой информации. Обработка персональных данных осуществляется в целях эффективного исполнения заказов, договоров и иных обязательств, принятых компанией в качестве обязательных к исполнению.

В случае необходимости предоставления Ваших персональных данных правообладателю, дистрибьютору или реселлеру программного обеспечения в целях регистрации программного обеспечения на Ваше имя, Вы даёте согласие на передачу своих персональных данных.

Компания ООО «Концепция связи XXI век» гарантирует, что правообладатель, дистрибьютор или реселлер программного обеспечения осуществляет защиту персональных данных на условиях, аналогичных изложенным в Политике конфиденциальности персональных данных.

Настоящее согласие распространяется на следующие персональные данные: фамилия, имя и отчество, место работы, должность, адрес электронной почты, почтовый адрес доставки заказов, контактный телефон, платёжные реквизиты. Срок действия согласия является неограниченным. Вы можете в любой момент отозвать настоящее согласие, направив письменное уведомление на адрес: podpiska@vedomost.ru с пометкой «Отзыв согласия на обработку персональных данных».

Обращаем Ваше внимание, что отзыв согласия на обработку персональных данных влечёт за собой удаление Вашей учётной записи с соответствующего Интернет-сайта и/или уничтожение записей, содержащих Ваши персональные данные, в системах обработки персональных данных компании ООО «Концепция связи XXI век», что может сделать невозможным для Вас пользование ее интернет-сервисами.

Давая согласие на обработку персональных данных, Вы гарантируете, что представленная Вами информация является полной, точной и достоверной, а также что при представлении информации не нарушаются действующее законодательство Российской Федерации, законные права и интересы третьих лиц. Вы подтверждаете, что вся предоставленная информация заполнена Вами в отношении себя лично.

Настоящее согласие действует в течение всего периода хранения персональных данных, если иное не предусмотрено законодательством Российской Федерации.

ВОТ НОВЫЙ ПОВОРОТ: отечественный легковой автомобиль БЕЛДЖИ входит в моду

Начало производства белорусского автомобиля BELGEE еще долго будет в топе новостей. И не только потому, что в промышленном комплексе страны создана новая отрасль. Отечественное авто затрагивает интересы огромного количества жителей республики.

Тренд времени: белорусы начали массово пересаживаться на новые машины. О том, как осуществляется мечта о белорусском народном автомобиле, рассказывает первый заместитель министра промышленности и и.о. директора СЗАО «БЕЛДЖИ» Геннадий СВИДЕРСКИЙ.

— 20 марта в Беларуси запущена программа льготного кредитования покупки белорусами автомобилей компании «БЕЛДЖИ» с минимальным первоначальным взносом и низкой процентной ставкой. Каковы первые результаты работы?

— Отечественный автомобиль — новый качественный продукт, чей выход на рынок сопровождается комфортными финансовыми условиями. Более 300 из 600 проданных машин в марте — мае 2018 года реализовано в рамках программы льготного кредитования физических лиц. Хочу отметить, что банки работают оперативно.

В наших фирменных сервисных центрах (два — в Минске и по одному — в областных центрах) специалисты БПС-Сбербанка оформляют все документы на покупку авто всего за один день. Результаты по продажам люкс-моделей превзошли ожидания: заказы расписаны до осени.

— Расскажите о линейке автомобилей Geely различных потребительских характеристик.

— Вместе с Geely Atlas (NL-3) мы вывели на рынок в апреле-мае еще две модели. Кроссовер Geely Emgrand X7 — также новая модель кроссовера в бюджетном ценовом сегменте. Также закончили испытания седана Geely Emgrand 7. Этот автомобиль будет представлен в еще более приемлемом для белорусов ценовом диапазоне. Причем он имеет комплектации от класса стандарт (механическая коробка передач, объем двигателя — 1,5 л) до премиум (автоматическая коробка передач, объем двигателя — 1,8 л).

Справка: Белорусско-китайское СЗАО «БЕЛДЖИ» создано в 2011 году. Первоначально оно производило машины «отверточной сборки». В марте 2015-го в Борисове началось строительство предприятия по мелкоузловой сборке комплектов автомобиля полного цикла. Осенью 2017 года стартовал серийный выпуск отечественных легковых автомобилей.

— Как вы охарактеризуете уровень производства белорусского завода в сравнении с аналогичными предприятиями в Германии, Японии и других странах — лидерах мирового легкового автомобилестроения?

— «БЕЛДЖИ» — один из самых современных автомобильных заводов в Европе. И это не голословное утверждение.

На нашем предприятии мировой уровень самого сложного технологического процесса — окраски, сварку осуществляют 32 робота, а система контроля параметров точности выше, чем у признанных лидеров.

— Сегодня можно построить современный завод в любой точке мира. Однако найти в регионе подходящие кадры не так просто. Осознают ли работники предприятия степень ответственности за качество нового бренда?

— Любой завод — и старый, и новый — должен соответствовать рынку. На «БЕЛДЖИ» это понимают: идет обучение персонала, формируется трудовой коллектив с высокой степенью ответственности за свою работу.

— Какая работа ведется по локализации, в том числе с участием предприятий концерна «Белнефтехим»?

— Беларусь — небольшая страна, но она выпускает грузовые и карьерные автомобили, трактора, спецтехнику. Сегодня мы развиваем новую отрасль — производство легковых автомобилей.

У нас есть стандарт, по которому мы отбираем своих поставщиков: качественные комплектующие и цена. Так, успешно прошли испытание лаки и краски лидера мировой химии БАСФ. Но так же продуктивно работают и отечественные предприятия. Например, в апреле созданы два совместных с холдингом БАТЭ предприятия по производству сидений и радиаторов. Необходимую номенклатуру поставляет БЕЛАЗ. Активно работают с нами и предприятия концерна «Белнефтехим».

Мы довольны ценой и качеством продукции ОАО «Белшина». Сейчас лидская «Лакокраска» разрабатывает водорастворимые краски для нашего технологического процесса. Мы заинтересованы в том, чтобы поставщики были отечественные или из стран ЕАЭС. Ведь необходимое условие работы на общем евразийском рынке: степень локализации сборочного производства легковых автомобилей Geely должна превышать 50%. Этот процесс идет интенсивно, мы практически вышли на такой показатель.

— Каким видит себя «БЕЛДЖИ» на рынке ЕАЭС?

— Емкость рынка ЕАЭС — 3 млн автомобилей. Производственные мощности нашего завода — 60 тыс. машин в год, и мы пока не планируем максимальную загрузку. Но сегодня уже более половины производимых у нас авто экспортируется на евразийский рынок. Учитывая также качественные и ценовые параметры нашей продукции, мы уверены, что сможем завоевать свою нишу.

— Какие планы предприятия на ближайшие три года?

— Пока трудимся в одну смену. Первая наша задача — выйти на производство 120 машин в день и 30 тыс. в год. Затем планируем набрать и обучить персонал, чтобы работать в две смены и производить еще 30 тыс. авто. Ну а конечная стратегическая цель на это время — выйти на годовое производство в 60 тыс. автомобилей.

Ценовая линейка всех выпускаемых моделей варьируется от 24,6 тыс. до 52,6 тыс. рублей (12-25 тыс. долларов) .

— Какова стратегия имиджевого продвижения автомобиля?

— Наши покупатели знают, что уже пять лет Geely является собственником автомобилей всемирно известного бренда Volvo. А с февраля текущего года Geely, выкупив 9-миллиардный пакет, стала самым крупным акционером такого гранда международного автомобилестроения, как Daimler (производит автомобили Mercedes). Поэтому проектирование машин мы ведем в Швеции и Германии, используем передовые технологии легкового автомобилестроения. В итоге наши потребители приобретают продукт мирового уровня.

— Если не секрет, на каком автомобиле ездите вы?

— Я предпочитаю велосипед (смеется).

ТЕКСТ Александр Рудковский