Содержание статьи

- Защита подземных трубопроводов

- Способы защиты:

- Электрохимическая защита:

- Катодная защита

- Протекторная защита

- Анодная защита

- Продление срока службы трубопровода

- Фильм. Защита трубопроводов

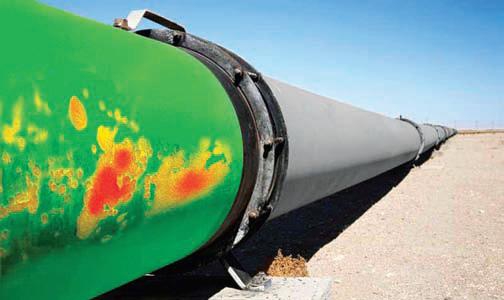

Сегодня без разных видов трубопроводов невозможно представить себе жизнью Они находятся практически в каждом населенном пункте и обеспечивают коммуникации. Производств труб для прокладки под землей осуществляется из металлов самых разных типов. Со временем они подвергаются коррозии, что ведет к их разрушению. Данный процесс является неизбежным, но его можно отсрочить с помощью некоторых защитных способов.

Защита подземных трубопроводов от коррозии

Трубопроводы разных видов нашли широкое применение в современном мире. Они практически всегда спрятаны пол землей. Процесс образования коррозии на них не относится к разряду тех, которые можно избежать. Его можно только отсрочить на некоторый промежуток времени. Для этого используются специальные составы, которые на металлической поверхности образуют небольшую защитную пленку. Она не дает агрессивной подземной среде влиять на структуру трубопровода.

Защита трубопроводов от коррозии направлена на то, чтобы остановить все окислительные процессы.

Внимание: Стоит отметить, что на трубах коррозия образуется как внутри, так и снаружи. Внутренняя их часть страдает от того, что коррозийный налет появляется в результате протекания по ним агрессивных веществ, вызывающих окислительные процессы. Внутренняя часть страдает от высокого уровня влажности почвы.

Защитная пленка должна находиться и внутри и снаружи по понятным причинам. Только в этом случае можно предотвратить быстрее появление коррозийного налета, который обладает разрушающими свойствами.

Защита трубопроводов необходима для разных видов коммуникаций. Сегодня защитные способы применяются не только для водопроводных труб, которые страдают от появления ржавчины, но и для газопровдов.

Защита водопроводных труб необходимо по причине того, что по ним вода поступает на предприятия и в дома людей. Она должна быть без всяких примесей. Если трубы ржавые, то водопроводная жидкость будет иметь неприятный оранжевый оттенок. Такая вода не годится для употребления в пищу. Ее даже не используют на промышленных объектах, потому что она может повлиять на свойства выпускаемой продукции.

Таблица. Скорость коррозии металла.

| Балл | Скорость коррозии | Группа стойкости |

|---|---|---|

| 1 | 10.1 | нестойкие |

Способы защиты трубопроводов от коррозии

Сегодня имеется большое количество методов защиты водопроводов от налета коррозии. Они основаны на том, чтобы металл, из которого сделаны трубы, вступил в реакцию с вводимыми веществами и растворами. В результате образуется небольшая пленка, которая обеспечивает защиту. В настоящее время выделяют следующие способы защиты трубопроводов от коррозии:

Электрохимическая защита трубопроводов от коррозии

Трубопроводы данным методом обрабатываются уже много лет. Для этой цели используются растворы электролитов. Благодаря данному методу на металлической поверхности труб появляется плотная защитная пленка высокой прочности. Она не дает агрессивной среде проникнуть в глубокие слои труб. Эффект защиты сохраняется на длительный период.

Катодная защита трубопроводов от коррозии

Данный процесс представляет собой использование электрического тока. Он подается в постоянном режиме, чтобы пленка для защиты металла не разрушалась.

Протекторная защита от коррозии трубопроводов

Данный способ защиты является одним из самых распространенных. Она является самой доступной и не затратной. Ведь для ее воплощения нет необходимости тратить электрический ток. Этот методы заключается в нанесении на поверхность любых труб из металлов сплавов других элементов, которые образуют на их поверхности плотную защитную пленку. Благодаря ней все процессы окисления прекращаются. Для этой цели используются сплавы многих металлов: магний, цинк. В некоторых ситуациях применяется алюминиевый сплав. Данный метод подходи для того, чтобы защищать трубы, которые располагаются под землей.

Анодная защита от коррозии трубопроводов

Данный защитный метод основан на методе анодирования. Он не часто используется по причине того, что он является не экономичным. Для него постоянно требуется подача электрического тока, что приводит к увеличению денежных и энергетических затрат.

Защита трубопровода от коррозии подлит срок их службы

У всех методов защиты трубопроводов имеется большое количество достоинств. Они заключаются в:

- увеличении уровня прочности труб,

- увеличении уровня устойчивости к влиянию агрессивной среды,

- продлении срока службы трубопроводов самых разных типов,

- увеличении твердости поверхности труб и внутри и снаружи.

Благодаря всем методам защиты удается обеспечить длительный эксплуатационный срок всех трубопроводов. Они дают им возможность прослужить не мене десятка лет.

Видео про з ащиту трубопроводов от коррозии.

Статьи по теме

Флокуляция

Практически наиболее важна флокуляция в водной среде, обусловленная действием растворённых в ней высокомолекулярных соединений (полиэлектролитов или неионогенных полимеров).

Технический углерод

Технический углерод — высокодисперсный углеродистый материал, образующийся при неполном сгорании или термическом разложении углеводородов (природных или промышленных газов, жидких продуктов нефтяного или каменноугольного происхождения).

Седиментация

Седиментация в дисперсных системах с жидкой и особенно газовой дисперсионной средой часто сопровождается укрупнением седиментирующих частиц вследствие коагуляции и (или) коалесценции.

Пассивирование

Пассив и рование, пассивация металлов , переход поверхности металла в пассивное состояние, при котором резко замедляется коррозия.

Оксидирование

В современном мире имеется большое количество методов, которые используются для борьбы с образованием коррозии на поверхности металлов. Метод образования оксидной пленки является одним из самых эффективных.

Анодирование металла

В современном мире имеется большое количество методов обработки металлов и металлических изделий. Они применяются и в промышленных масштабах, и в домашних условиях.

Гальваническое покрытие

В современном мире большую популярность получила процедура нанесения на металлические материалы различных веществ, которые предотвращают образование на них коррозийного налета.

Процесс коррозии

В современном мире из металлов самых разных видов производится большое количество продукции. Металлические материалы присутствуют в разных отраслях промышленности в виде станков и машин, инструментов.

Ингибитор коррозии

Ингибитор не является каким-то конкретным веществом. Так называют целуют группу веществ, которые направлены на остановку или задержку протеканий каких-либо физических или физико-химических процессов.

Защита трубопровода от коррозии

Трубопроводные магистрали сегодня являются наиболее распространенным средством для осуществления доставки носителей энергии. К сожалению, у них есть существенный недостаток – они подвержены образованию ржавчины. Чтобы избежать появления коррозии на магистральных трубопроводах, выполняют катодную защиту. В чем же заключается ее принцип действия?

В наши дни существует много способов защиты водопроводов от коррозии. Суть их проста: металл, из которого изготовлены трубы, вступает в реакцию с определенными растворами и веществами. Результатом процесса становится образование небольшой защитной пенки.

Специалистами выделяются следующие методы защиты трубопроводов от коррозии:

Электрохимическая защита

Достаточно результативный способ защиты металлоконструкций от электрохимической коррозии. Иногда воссоздать лакокрасочную оболочку или защитное оберточное покрытие просто невозможно. Вот в таких случаях и уместно применение электрохимической защиты.

Восстановление покрытия трубопровода, расположенного под землей, или днища морского судна – процесс достаточно трудоемкий и дорогой, а в некоторых случаях и невозможный. Благодаря электрохимической защите изделие будет надежно защищено от коррозии: покрытия подземных трубопроводов, днищ судов, всевозможных резервуаров не будут разрушаться.

- Используется метод в ситуациях, когда потенциал свободной коррозии пребывает в области усиленного распада основного металла или перепассивации. То есть, когда металлоконструкция интенсивно разрушается.

- При электрохимической защите к изделию из металла подключают постоянный электрический ток. Благодаря ему на поверхности металлической конструкции образуется катодная поляризация электродов микрогальванических пар и анодные области становятся катодными. А вследствие негативного влияния коррозии разрушается не металл, а анод.

- Электрохимическая защита может быть анодной или катодной: это будет зависеть от того, в какую сторону сдвинется потенциал металла (в положительную или в отрицательную).

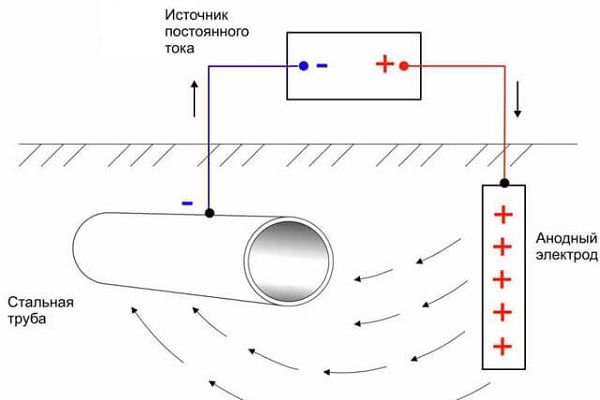

Катодная защита

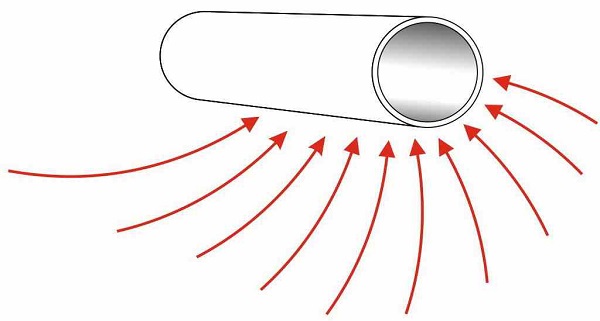

Метод, достаточно часто используемый для защиты металлоконструкций от коррозии. Применяется в тех случаях, когда металл не имеет склонности к пассивации. Суть метода проста: к изделию подается внешний электроток от отрицательного полюса, который обеспечивает поляризацию катодных участков коррозионных составляющих и поднимает значение потенциала до анодных. После прикрепления положительного полюса источника тока к аноду коррозия защищаемого изделия становится почти нулевой.

Анод требует периодической замены, так как со временем происходит его разрушение.

- Способы катодной защиты: поляризация от внешнего источника электротока, торможение развития катодного процесса, связь с металлом, имеющим более электроотрицательный потенциал свободной коррозии в определенной среде (протекторная защита).

- С помощью поляризации от внешнего источника электротока защищают конструкции, находящиеся в почве и в воде, цинк, олово, алюминий и его сплавы, титан, медь и ее сплавы, свинец, высокохромистые, углеродистые, низколегированные и высоколегированные стали.

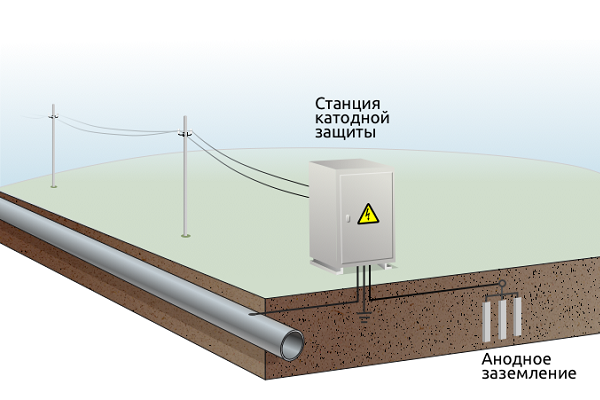

- Роль внешнего источника электротока выполняют станции катодной защиты. Их главные составляющие — выпрямитель, токоподвод к защищаемому объекту, анодные заземлители, электрод сравнения и анодный кабель.

- Катодная защита может быть использована в качестве самостоятельного или дополнительного способа коррозионной защиты.

Основной показатель результативности метода – защитный потенциал. Защитным называют тот потенциал, при котором быстрота коррозионного процесса металлического изделия становится минимальной.

Однако катодная защита обладает определенными недостатками. Один из них – опасность перезащиты. Такой эффект может наблюдаться в случае большого смещения потенциала защищаемого изделия в отрицательную сторону. Вследствие этого разрушаются защитные оболочки, начинается водородное охрупчивание металла, коррозионное растрескивание.

Протекторная защита

Вид катодной защиты, в процессе которого к защищаемому объекту подсоединяют металл с более высоким электроотрицательным потенциалом. При этом разрушается не металлоконструкция, а протектор. Через определенный промежуток времени протектор корродирует и его потребуется заменить на новый.

- Эффект от протекторной защиты будет заметен только в том случае, если переходное сопротивление между протектором и окружающей средой незначительно.

- У каждого протектора есть свой радиус защитного действия – предельно возможное расстояние, на которое можно удалить протектор без утраты защитного эффекта. Протекторную защиту применяют, когда ток к объекту подвести трудно, дорого или просто невозможно.

- С помощью протекторов защищают объекты, находящиеся в нейтральных средах (море, реке, воздухе, почве и т.д.).

- Материалом для изготовления протекторов служит магний, цинк, железо, алюминий. Металлы в чистом виде не смогут стать эффективной защитой для конструкций, поэтому, изготавливая протекторы, их дополнительно легируют.

Для изготовления железных протекторов используют углеродистые стали или чистое железо.

Анодная защита

Используется для титановых конструкций, объектов из низколегированных нержавеющих, углеродистых сталей, железистых высоколегированных сплавов, разнородных пассивирующихся металлов. Метод применяют в хорошо электропроводной коррозионной среде.

При анодной защите происходит сдвиг потенциала защищаемого металла в более положительную сторону. Смещение будет длиться до тех пор, пока не достигнется инертное устойчивое состояние системы. К преимуществам анодной электрохимической защиты можно отнести не только существенное торможение скорости коррозии, но и то, что продукты коррозии не оказываются в производимом продукте и среде.

- Существует несколько способов реализации анодной защиты: можно сдвинуть потенциал в положительную сторону с помощью источника внешнего электротока или ввести в коррозионную среду окислители, которые способны повысить эффективность катодного процесса на металлической поверхности.

- Анодная защита с применением окислителей по защитному механизму имеет много общего с анодной поляризацией.

- При использовании пассивирующих ингибиторов с окисляющими характеристиками (бихроматов, нитратов и т.д.), защищаемая металлическая поверхность под воздействием возникшего тока становится пассивной. Однако эти вещества способны сильно загрязнять технологическую среду.

- Если ввести в сплав добавки, реакция восстановления деполяризаторов, которая происходит на катоде, пройдет не с таким большим перенапряжением, как на защищаемом металле.

- При прохождении электротока через защищаемую конструкцию потенциал сдвигается в положительную сторону.

- В состав установки для анодной электрохимической защиты входит источник внешнего электротока, электрод сравнения, катод и защищаемая конструкция.

Для эффективности метода в той или иной среде используют легкопассивируемые металлы и сплавы. Кроме этого требуется высокое качество выполнения соединительных элементов и постоянное нахождение электрода сравнения и катода в растворе.

Подход к проектированию схемы расположения катодов должен быть индивидуальным для каждого случая.

Электрохимическую анодную защиту нержавеющих сталей используют для хранилищ серной кислоты, аммиачных растворов, минеральных удобрений, различных сборников, цистерн, мерников.

Анодную защиту используют, чтобы предотвратить коррозию ванн химического никелирования и теплообменных установок в изготовлении искусственного волокна и серной кислоты.

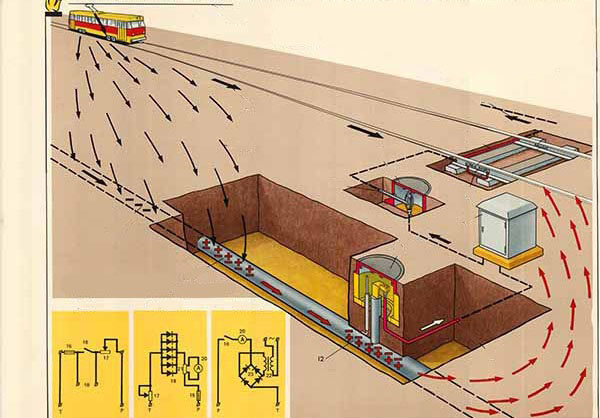

Электродренажная защита

Это способ защиты трубопроводов от разрушения с помощью блуждающих токов. Метод предусматривает их дренаж (отвод) с защищаемой конструкции на источник блуждающих токов или специальное заземление.

- Дренаж бывает прямым, поляризованным и усиленным. Прямой электрический дренаж — это дренажное устройство, имеющее двустороннюю проводимость. При величине тока, превышающей допустимую величину, выйдет из строя плавкий предохранитель. Электрический ток пойдет по обмотке реле, оно включится, после чего произойдет включение звука или света.

- Прямой электрический дренаж используют для тех трубопроводов, чей потенциал всегда выше потенциала рельсовой сети, служащей для отвода блуждающих токов. Иначе отвод станет каналом для натекания блуждающих токов на трубопровод.

- Поляризованный электрический дренаж является дренажным устройством, имеющим одностороннюю проходимость. Отличие поляризованного дренажа от прямого заключается в присутствии у первого элемента односторонней проводимости ВЭ. В случае поляризованного дренажа ток течет только в одном направлении — от трубопровода к рельсу. Это не позволяет блуждающим токам натекать на трубопровод по дренажному проводу.

- Усиленный дренаж используется тогда, когда требуется не только отвести блуждающие токи с трубопровода, но и создать на нем определенную величину защитного потенциала. Усиленный дренаж – это обычная катодная станция. Ее отрицательный полюс подсоединяют к защищаемой конструкции, а положительный — к рельсам электрифицированного транспорта, а не к анодному заземлению.

- Как только трубопровод введут в эксплуатацию, регулируют работу системы его защиты от коррозии. Если возникает необходимость, осуществляют подключение станций катодной и дренажной защиты и протекторных установок.

Использование какой-либо из технологий защиты промысловых, стальных и прочих видов трубопроводов от коррозии – обязательная составляющая их эксплуатации. Все методы антикоррозийной защиты требуется реализовывать в строгом соответствии с ГОСТом.

XII Международная студенческая научная конференция Студенческий научный форум — 2020

Способы защиты нефтепроводов от коррозии

- Авторы

- Файлы работы

- Сертификаты

В настоящее время одной из основных проблем при транспорте нефти является постепенное разрушение нефтепроводов под действием коррозии. Существуют такие виды коррозии как: химическая и электрохимическая.

Процесс химической коррозии заключается в постепенном разрушении металла под действием коррозийной среды. Его сущность сводится к окислительно-восстановительной реакции: происходит одновременное окисление металла и восстановление окислительного компонента. В качестве окислителя могут быть как сухие газы ( O 2, CO 2, SO 2, NO 2 и т.д.), так и жидкости, не являющиеся электролитами (нефть, бензин, керосин и т.д.). Движущей силой данного процесса является термодинамическая неустойчивость металлов, то есть они стремятся перейти в более устойчивое состояние. Возможность самопроизвольного протекания химической коррозии можно определить по знаку изменения изобарно-изотермическому потенциалу G . При Δ G

Электрохимическая коррозия – это процесс самопроизвольного разрушения металла под действием электролитов, в качестве которых могут выступать растворы щелочей, кислот, солей, влажные газы, морская вода и т.д. По сравнению с химической коррозией, взаимодействие металла с окислителем включает анодное окисление металла и катодное восстановления окислителя. Процесс основан на том, что поверхность любого металла неоднородна из-за чего разнородные участки металла имеют различные значения электродных потенциалов. Участки с меньшим значение потенциала, являются анодом и на них протекает процесс окисления, а участки с большим электродным потенциалом – катодом, на них идет восстановление.

Коррозия при транспортировке нефти влечет за собой массу самых различных проблем:

— разрушение трубопроводов как изнутри, так и снаружи;

— уменьшение времени между профилактическими осмотрами магистралей и ремонта;

— дополнительные затраты на замену оборудования и труб;

— полная или частичная остановка нефтеперерабатывающего комплекса;

— понижение качества транспортируемой нефти.

Основываясь на всех этих фактах, можно сказать, что проблема коррозия нефтепроводов не потеряла свою актуальность и по сей день.

Причиной возникновения внутренней коррозии нефтепровода является коррозионная активность нефти, обусловленная содержанием в ней химически активных веществ, которые остаются даже после подготовки продукта к транспортировке. В число таких веществ входят молекулы воды, кислорода, кислородосодержащих вещества, соли и сернистые соединения. Основное влияние на степень коррозийной агрессивности нефти оказывает концентрация меркаптанов-тиоспиртов (R-SH), сероводорода и свободной серы. Причиной внешней коррозии в большей степени являются атмос ферные условия и влияние грунтовых вод.

Основной целью нефтяной промышленности в области транспортировки нефти является защита трубопроводов от коррозии, что повышает срок службы используемых труб и сохраняет качество транспортируемой нефти. Для решения данной цели используются различные способы защиты, которые принято делить на пассивную и активную защиту.

Пассивная защита нефтепроводов от коррозии

Пассивная защит заключается в воспрепятствовании образования коррозии, но не воздействует на причину её появления. Она основана на использовании специальных изоляционных покрытий. Для нефтепроводов применяют как внешнее покрытие, необходимое для защиты труб от почвенной коррозии, так и внутреннее, защищающая непосредственно от коррозионно-активных компонентов нефти.

Внешнее покрытие изолирует наружную поверхность трубы от контакта с грунтовыми водами и от блуждающих электрических токов. Чаще всего применяют покрытия на битумной, полимерной или лаковой основе.

Помимо высокой коррозийной устойчивости, изоляционные покрытия должны удовлетворять следующим основным требованиям:

— обладать высокими диэлектрическими свойствами;

— быть сплошными и герметичными;

— обладать хорошей адгезией (цепкостью) к металлу трубопровода;

— обладать высокой механической прочностью и эластичностью; высокой биостойкостью;

— быть термостойкими.

Основываясь на ГОСТе 9.602-2016, можно выделить три типа покрытий трубопроводов: нормальное, усиленное и весьма усиленное. Наиболее разнообразным из них по видам конструкций является усиленный. Выбор того или иного типа основывается в главной степени от коррозийности почвы.

Внутреннее покрытие нефтепровода не менее значимо, чем качество самой стальной трубы и внешнего защитного слоя. Для соответствия современным стандартам оно должно быть – стойким к коррозии, выдерживать температурные перепады, быть инертным к транспортируемым материалам, а также иметь гладкую поверхность для уменьшения турбулентности потока. Среди разнообразных видов внутреннего покрытия одним из самых перспективных считается эпоксидное покрытие.

Однако при использовании только изоляционных покрытий, при длительной эксплуатации трубопроводов, все же возникают сквозные коррозионные повреждения через 6-9 лет. Поэтому для большей долговечности, в совокупности с перечисленными методами, применяю активные способы защиты труб от коррозии.

Активная защиты нефтепроводов от коррозии.

Активная защита заключается непосредственно в воздействие на причину появления коррозии. Она основана на использовании электрического тока и электрохимических реакциях ионно-обменного типа.

Катодный метод.

Метод основан создании отрицательного потенциала на поверхности трубопровода. На анодные заземлители подаётся катодный ток. Они, поляризуют через грунт, в который помещены, защищаемую конструкцию. Затем из конструкции метала потенциал смещается к значениям, максимально замедляющих процесс коррозии. И даже в очень редких случаях эти процессы останавливаются вовсе. На ЭГТ — основе заземлителя — создаётся положительный потенциал, и именно он, а не защищаемый объект, разрушается со временем. Непосредственно от харасктеристик заземлителей зависит эффективность всей защитной системы.

Катодная защита применяется как самостоятельный, так и дополнительный вид коррозионной защиты.

Протекторный метод защиты.

Данный метод получил свое название из-за электродов, которые в нем используются. Он основан на присоединении к защищаемому трубопроводу более электроотрицательный металл – протектор, который защищает конструкцию от разрушения, так как впоследствии он образует на их поверхности плотную защитную пленку, благодаря чему все окислительные процессы прекращаются. Протектор растворяется в окружающей среде, после чего его следует заменить. В качестве протекторов применяют такие металлы, как магний, цинк, алюминий. Протекторную защиту применяют в тех случаях, когда с организацией катодной защиты возникают трудности из-за получения энергии со стороны, а организация специальных электролиний невыгодна с экономической точки зрения. Протекторная защита трубопроводов от коррозии является наиболее экономически выгодным и доступным в настоящее время. Он подходит для защиты труб, располагаемых под землей, морской и речной воде. В кислых средах скорость саморастворения слишком высока, поэтому использование протекторов в них бессмысленна.

Рассмотрим подробнее металлы, применяемые для протекторной защиты трубопроводов. Использование чистых металлов в качестве протекторов не всегда рационально. Так, например, чистый цинк неравномерно растворяется вследствие крупнозернистой дендритной структуры, поверхность чистого алюминия покрывается плотной оксидной пленкой, а магний имеет высокую скорость собственной коррозии. Поэтому, для того чтобы повысить требуемые эксплуатационные характеристики протекторов, вводят легирующие элементы. В качестве таких элементов используют: Cd, ln, Gl, Hg, Tl, Mn, Si (от сотых до десятых долей процента), Fe, Ni, Cu, Pb (поддерживают на уровне десятых или сотых долей процента). Железо используют либо в чистом виде, либо в виде углеродистых сталей.

Алюминиевые протекторы применяют для трубопроводов, располагающихся в морской воде, а также в прибрежном шельфе.

Магниевые протекторы нашли свое использование в слабо-электропроводных средах — грунтах, пресных или слабосоленых водах, так как эффективность действия алюминиевых и цинковых протекторов в них низки. Однако использование магниевых протекторов связано с опасностью развития водородного охрупчивания и коррозионного растрескивания оборудования.

Цинковые протекторы. В случае если цинковый протектор применять в слабосоленой, пресной воде либо почвах, он быстро станет непригодным. Поэтому их применяют для трубопроводов, располагаемых в морской воде.

Анодная защита.

Хорошо электропроводные коррозионные среды — именно в них применяется анодная защита нефтепроводов от коррозии. При анодной защите потенциал защищаемого металла смещается в более положительную сторону до достижения пассивного устойчивого состояния системы.

Анодную защиту можно реализовать несколькими способами: сместить потенциал в положительную сторону благодаря источнику внешнего электрического тока или ввести в коррозионную среду окислители, которые повысят эффективность катодного процесса на поверхности металла.

Для того, чтоб узнать возможность применения анодной электрохимической защиты для определенного объекта, необходимо проанализировать анодные поляризационные кривые, с помощью которых можно определить потенциал коррозии исследуемой конструкции в определенной коррозионной среде и область устойчивой пассивности и плотность тока в этой области.

Данный метод достаточно неэкономичен в связи с тем, что для него необходимо наличие постоянной подачи электрического тока, это приводит к увеличению затрат как денежных, так и энергетических.

Стоит отметить, что полностью остановить коррозию нефтепроводов при транспортировке нефти на данный момент является невозможным. Однако грамотное использование методов пассивной и активной защиты в совокупности позволят в разы увеличить срок эксплуатации труб. Сейчас не одно строительство нефтепроводов не обходится без применения вышеперечисленных методов. Не смотря на дороговизну и трудоемкость процесса, они позволяют достичь наивысшие эксплуатационно-экономические показатели.

Список литературы.

ГОСТ 9.602-2016 Единая система защиты от коррозии и старения (ЕСЗКС). Сооружения подземные. Общие требования к защите от коррозии.

Электронный УМКД»физическая и коллоидная химия: учебно-методический комплекс дисциплины для специальностей технологического направления» Боровская Л.В.

ФГУП НТЦ «Информрегистр». Москва, 2010.

Электронный учебник «Физическая химия. Химическая термодинамика»Данилин В.Н., Шурай П.Е., Боровская Л.В.

Краснодар, 2010.

Учебник «Защита трубопроводов от коррозии» Ф.М. Мустафин Санкт-Петербург 2005.

Электрокоагуляционная очистка воды от коллоидных ПАВ Боровская Л.В., Доценко С.П.

Современные наукоемкие технологии. 2010. № 4. С. 76-78.

Физико-химические и технические проблемы аккумулирования тепла Марцинковский А.В., Данилин В.Н., Доценко С.П., Шурай П.Е., Шабалина С.Г., Долесов А.Г., Боровская Л.В., Гнеушев М.Ю., Дегтярев А.И. Физико-химический анализ свойств многокомпонентных систем. 2003. № 1. С. 21.

КАК ЗАЩИТИТЬ ТРУБОПРОВОД ОТ КОРРОЗИИ

Защита трубопровода от коррозии – задача не только изготовителей или строителей, но и проектировщика сети и конечного пользователя. Феномен коррозии может быть обусловлен недостаточно сбалансированным составом протекающей по трубам жидкости, некорректным сочетанием различных металлов или, наконец, недостаточным вниманием к защите трубопровода.

Коррозия трубопроводов – явление, обусловленное, главным образом, электрохимическими реакциями окисления металла при взаимодействии с влагой. Металл постепенно видоизменяется на ионном уровне и, распадаясь, исчезает с поверхности трубы. Окисление, характеризующее феномен коррозии металлических трубопроводов, может происходить по различным причинам и, следовательно, возникает на основе различных механизмов. Процесс окисления может зависеть от характера жидкости, протекающей по трубопроводу, или от свойств среды, в которой проложен трубопровод. В этой связи при выборе наиболее подходящих способов противодействия механизмам коррозии необходимо учитывать особенности ситуации, в которой она наблюдается. В некоторых случаях борьба с коррозией осуществляется принятием усиленных мер по химической обработке протекающей жидкости с целью скорректировать ее коррозийные свойства, в других случаях – использованием защитных покрытий для трубопроводов (внутренних или внешних) или применением специальных способов так называемой «катодной защиты». Прежде всего, необходим тщательный подбор материала для трубопровода. Целесообразным представляется использование материалов, менее подверженных коррозии (например, меди или нержавеющей стали).

При их использовании на начальной стадии коррозии образуется сплошная тонкая поверхностная оксидная пленка («инертная пленка»), которая затем защищает находящийся под ней металл от воздействия коррозии. Тем не менее, и на таких материалах по разным причинам могут образоваться очаги коррозии. Причина – неравномерное образование пленки или ее прорыв. Использование более ценных материалов не всегда оправдано по причине их высокой стоимости.

Химическая обработка агрессивной воды

Вода, протекающая по трубопроводу, может иметь агрессивные свойства. Зачастую это обусловлено обработкой такой воды хлором или процессами коагуляции и флокуляции, происходящими в воде непосредственно на станции водоподготовки. Агрессивность может быть обусловлена содержанием в воде кислорода, хлора, карбонатов и бикарбонатов. Агрессивность уменьшается при возрастании уровня кислотности и жесткости и возрастает при повышении температуры и содержании растворенных воздуха и углекислого газа.

Основная цель химической обработки воды – преобразовать потенциально агрессивную воду в слабокальцирующую. Умеренная жесткость, на самом деле, желательна, поскольку способствует образованию на внутренней поверхности трубы отложений солей кальция, которые и защищают металл. Добавлением в воду соответствующих ингибирующих веществ можно затормозить процесс коррозии, редуцируя ее до менее опасных проявлений (равномерная коррозия вместо глубокой локальной), а также способствовать – при помощи химической реакции – образованию известковых отложений, которые, плотно прилипая к металлу, образуют покрытие, защищающее его от коррозийного воздействия. В водопроводных сетях общего пользования обработка воды сводится, главным образом, к добавлению кальция [Ca(OH)2], или соды (NaOH), или карбоната натрия (Na2CO3). На участках водопровода, обеспечивающих распределение воды по отдельным точкам водоразбора, эффективным способом антикоррозийной защиты считается обработка воды особыми «секвеструющими» добавками (главным образом, полифосфатами). Основанная задача добавок такого рода – корректирование чрезмерной жесткости воды, которая в противном случае может привести к образованию нежелательных очагов известковых отложений. В стальных оцинкованных трубопроводах при добавлении в воду полифосфатов, фосфатов или силикатов на внутренней поверхности трубопровода образуется пленка полифосфата, фосфата или силиката цинка или железа, защищающая металл от коррозии. Применять такие реагенты в водопроводных сетях питьевого назначения разрешено при условии соблюдения требований, установленных действующими санитарно-эпидемиологическими регламентами.

|

||||

|

Катодная защита «индуцированным током»

Для организации такой защиты требуется генератор постоянного тока, к отрицательному полюсу которого подключается защищаемый трубопровод. Положительный полюс соединяется с системой анодных рассеивателей, заглубленных на том же участке почвы.

Соединительный кабель должен иметь низкое электрическое сопротивление и хорошую изоляцию. Электрический ток, производимый генератором, посредством анодов передается в почву и поступает на трубопровод. Трубопровод выполняет роль катода и таким образом защищается от коррозии. Ток идет по следующему маршруту: электрогенератор – соединительный кабель – электрод-рассеиватель – грунт – защищаемая металлическая структура – соединительный кабель – электрогенератор. Используемые аноды – малорасходуемого типа (как правило, графитовые или железосодержащие) – заглубляются на 1,5 м на расстоянии 50–100 м от трубопровода. Генератор постоянного тока (125–500 Вт) обычно состоит из выпрямителя тока, питающегося от электросети через трансформатор.

Защита трубопроводов от внутренней коррозии

Основными направлениями борьбы с коррозией внутренней поверхности магистральных трубопроводов является применение различных технологических мероприятий; ингибиторов коррозии; высокоэффективных и экономичных и защитных покрытий (полимерные, силикатные, металлические, комбинированные); труб из коррозионностойких и неметаллических материалов.

На рис. 15.2 представлена классификация способов защиты трубопроводов от внутренней коррозии. К технологическим методам повышения надежности магистральных трубопроводов относится применение электрохимической защиты (ЭХЗ); регулирование (повышение) производительности и скорости потока перекачиваемой среды; предварительная подготовка и очистка продукции скважин от примесей (механические, соли, сероводород, углекислый газ, кислород, сульфатвосстанавливающие бактерии (СВБ) и др.), понижение цикличности перекачки, понижение температуры и др.

|

|

Рисунок 15.2 – Классификация способов защиты трубопроводов от внутренней коррозии

Другим методом защиты внутренней поверхности магистральных трубопроводов является использование ингибиторов коррозии. Их защитное действие обусловлено воздействием на кинетику электрохимических реакций, лежащих в основе коррозионного процесса. Механизм защитного действия связан, в первую очередь, с адсорбцией ингибиторов коррозии на границе металл – среда, т. е. с образованием на поверхности металлов защитных пленок.

В настоящее время в мире создано и запатентовано несколько тысяч индивидуальных химических соединений и их смесей, применяемых в качестве ингибиторов коррозии. В зависимости от характера среды, в которой протекает коррозия, различают ингибиторы для жидких сред и атмосферных условий. В свою очередь,ингибиторы для жидких сред разделяют на ингибиторы кислотной коррозии, нейтральных растворов и растворов щелочей. По агрегатному состоянию ингибиторы подразделяются на жидкие и твердые, по растворимости – на водорастворимые, углеводородорастворимые, смешанные. При выборе ингибитора в каждом конкретном случае учитывают климатические особенности данного района и наличие в достаточном количестве растворителей. Возможно одновременное применение водоуглеводородорастворимых, а также комбинированных ингибиторов.

К ингибиторам предъявляют следующие требования: растворимость в углеводородах и способность образовать устойчивую эмульсию или суспензию в водной среде. При этом ингибитор должен обеспечивать защиту внутренних стенок трубопроводов от агрессивного воздействия сероводорода и хлористого водорода при относительно высоких температурах.

Ассортимент ингибиторов коррозии как отечественных, так и зарубежных постоянно растет и меняется. Однако наиболее широкое применение находят, как показала практика, азот и аминосодержащие соединения. К таким реагентам относятся: СНПХ-6301 «А», «3», «КЗ», СНПХ-6302 «Б», «Амфикор», «Нефтехим», реагенты комплексного действия СНПХ-1004, Тинкор-1, Альпан и др.

При высоких температурах большинство высокоэффективных ингибиторов коррозии сохраняют, а в некоторых случаях повышают защитный эффект. Ингибиторы в основном обеспечивают защитный эффект за счет прочной связи своих полярных молекул с поверхностью металла, осуществляемой хемосорбционными силами. Основная доля ингибиторов, используемых в настоящее время для защиты оборудования в нефтяной и газовой промышленности, представлена органическими азотсодержащими соединениями с длинными углеродными цепями. К ним относятся производные алифатических жирных кислот, имидазоамины и их производные, четвертичные соединения, производные смоляных аминов.

Большинство ингибиторов является продуктами переработки отходов нефтехимической промышленности. Это высокомолекулярные органические соединения, обладающие сложными строениями и структурами и способные образовать на поверхности металла структурно-механический барьер, экранирующий металл от воздействия коррозионноагрессивной среды.

На промысловых нефтепроводах ингибиторы можно применять на более поздней стадии эксплуатации трубопровода, когда возрастает обводненность добываемой нефти. Ингибиторы могут быть поданы в агрессивную среду в любом месте функциональной системы без существенного изменения технологического процесса транспорта нефти. Выбор ингибиторов для нефтепроводов зависит от степени обводненности продукции скважин. При обводненности до 30 % предпочтение отдается ингибиторам, растворимым в водной фазе. С увеличением содержания воды в нефти более эффективны пленкообразующие ингибиторы.

Эффективность ингибиторов коррозии зависит от многих факторов, однако очень важным условием является необходимость того, чтобы ингибитор достиг поверхности защищаемого металла и адсорбировался на ней. Низкая концентрация ингибитора может скорее привести к ускорению коррозии, чем к ее замедлению.

Применение ингибиторов – это дорогостоящая защита трубопроводов от коррозии, которая требует строгого соблюдения технологического режима.

Одним из наиболее перспективных способов защиты внутренней поверхности магистральных трубопроводов от коррозии является применение эффективных защитных покрытий.

Качественные покрытия не только экранируют металлические стенки труб от коррозионного воздействия перекачиваемой среды, но также предотвращают отложение солей и парафина, защищают от абразивного износа, обеспечивают чистоту перекачиваемого продукта, снижают гидравлические потери, уменьшают энергетические затраты, увеличивают пропускную способность трубопровода и снижают металлоемкость сооружения за счет применения тонкостенных труб.

Изоляция внутренней поверхности труб позволяет уменьшить мощность, необходимую для перекачки продукции на 5 – 15 %, а в некоторых случаях и до 35 %, почти на 90 % сокращаются также расходы на очистку трубопроводов в процессе их эксплуатации.

Наиболее распространенные покрытия, применяемые в настоящее время можно разделить на три основные группы: силикатные, полимерные и комбинированные.

Из силикатных материалов применяются стеклоэмалевые и цементные покрытия.

Полимерные материалы в зависимости от физического состояния в процессе их нанесения подразделяются на лакокрасочные материалы, представляющие собой растворы полимеров; порошковые материалы, наносимые в виде расплавов; пленочные.

Из рассмотренной группы материалов, применяемых для получения покрытий, наибольшее применение для внутренней защиты труб нефтяного сортамента нашли лакокрасочные материалы на основе эпоксидных, фенолформальдегидных и виниловых смол, а также полиэтиленовые и полипропиленовые покрытия.

Разработаны и широко применяются за рубежом комбинированные материалы, например в США применяются качественные и весьма перспективные (в случае снижения стоимости) полимерцементные покрытия.

Противокоррозионное покрытие из лакокрасочных материалов в большинстве случаев представляет собой многослойную систему, состоящую из грунтовочных и покрывных слоев.

В настоящее время для внутренней защиты труб нефтяного сортамента как в России, так и за рубежом нашли применение эпоксидные покрытия и лакокрасочные материалы на основе низкомолекулярных эпоксидных смол ЭД-20 и ЭД-16 (рис. 15.3).

Рисунок 15.3 – Трубы с внутренним эпоксидным покрытием

Эпоксидные и лакокрасочные материалы, модифицированные полисульфидами, имеют повышенную вязкость, эластичны и устойчивы в кислых средах.

В последние годы в отечественной промышленности и за рубежом для покрытия внутренней поверхности труб все более широкое применение находят покрытия из порошковых полимерных материалов. Это объясняется их следующими преимуществами по сравнению с традиционными лакокрасочными материалами:

— имеется широкий выбор порошковых полимерных материалов с высокими физико-химическими и механическими свойствами;

— нет необходимости использовать растворители, что значительно улучшает условия труда и позволяет получить однослойные покрытия заданной толщины;

— порошки технологичны и позволяют получить покрытия высокого качества;

— возможна полная автоматизация и механизация процесса нанесения покрытий;

— при нанесении порошков снижаются потери материала.

Для защиты внутренних поверхностей труб применяют порошковый полиэтилен, эпоксидные порошковые материалы и пентопласт. Пентопласт обладает высокой износостойкостью, высокой химической и эрозионной стойкостью.

Все порошковые материалы наносятся на предварительно очищенную и подогретую до 300 °С поверхность. Эпоксидные порошковые покрытия занимают ведущее место среди других порошковых материалов: в США – 35 %, в Великобритании – 22 %, в России – 25 %.

В США для защиты внутренней поверхности труб широко используется покрытие из эпоксидного порошкового материала, напыляемого электростатическим способом на разогретую поверхность, на которой формируется защитная пленка толщиной 0,25 мм. Также применяется пластмассовая изоляция, выполненная в виде тонкостенной пленки из фторопласта или аналогичных пластмасс, которая протаскивается через трубу с помощью промежуточных фланцев. Кроме того, рекомендуется метод изготовления труб с внутренней цементно-пластмассовой изоляцией для трубопроводов, по которым перекачиваются агрессивные продукты.

Запатентован метод защиты внутренней поверхности труб от коррозионного воздействия агрессивных жидкостей. Способ заключается в установке внутрь трубы тонкостенной оболочки из нержавеющей стали и подачи сжатого воздуха под давлением, после которого она, деформируясь, плотно прилегает к внутренней поверхности основной трубы.

В ФРГ широко применяется полиэтиленовое покрытие толщиной от 1,5 до 4 мм для внутренней и наружной поверхности стальных труб диаметром от 100 до 1500 мм. Преимущественным методом нанесения покрытия является распыление порошка на поверхность трубы предварительно нагретой газовой горелкой до 270 – 320 °С. Также для защиты внутренних стенок трубопроводов в ФРГ используется сульфатный цемент. Находит применение и внутреннее эмалирование труб. Эмаль наносится при температуре 890 °С, поэтому применяется только для труб, материал которых не изменяет своих характеристик при указанной температуре.

В Самарской области преимущественно эксплуатируются трубы с покрытиями из баксито-эпоксидных компаундов (технология УфНИИ), на промыслах Башкортостана эксплуатируются трубы со всеми известными и освоенными видами покрытий (остеклованные, эмалированные, покрытые лаками, эпоксидированные по технологии УралНИТИ центробежным способом и эмалированные).

Для противокоррозионной защиты внутренней поверхности трубопроводов, по которым перекачивается газ, содержащий сероводород, обычно используются эпоксидные покрытия. Однако на практике наблюдаются случаи отслоения подобных покрытий в результате накопления продукта коррозии между стальной поверхностью и эпоксидной пленкой. Особенно часто это происходит в присутствии сероводорода, который проникает через эпоксидное покрытие. В связи с этим в Японии разработано эпоксидное покрытие с ингибиторной присадкой, которое обладает повышенной адгезией к стали и обеспечивает эффективную защиту изолированной поверхности от коррозии. Адгезия эпоксидного покрытия к стальной поверхности обеспечивается в том случае, если ингибитор используется в качестве праймера, которым покрывается изолируемая стальная поверхность.

Наиболее эффективным и износостойким для внутренней облицовки трубопроводов, транспортирующих высокоабразивные материалы, является полиуретан. Исследования и расчеты показали, что срок службы внутреннего покрытия из полиуретана толщиной 6 мм достигает 20 лет. Для нанесения полиуретена на внутреннюю поверхность трубы разработан специальный агрегат, формирующий слой полиуретана в трубах длиной до 6 м.

Одним из материалов, успешно применяемых для внутренней изоляции трубопроводов, является цемент. Как показывает опыт, трубы, внутренняя поверхность которых защищена от коррозии цементной обмазкой не поддаются коррозионному воздействию агрессивных, перекачиваемых сред в течение 50 лет и более. Этот способ защиты широко применяется в Великобритании – особенно для трубопроводов из чугунных труб. В последние годы разработаны эффективные методы нанесения защитных изоляционных покрытий в полевых условиях, что особенно важно при проведении ремонтных работ. Перед нанесением цементного покрытия производится тщательная зачистка рабочей поверхности. Исследованы цементные композиции с добавками, кольматирующими поровое пространство (глина, молотый песок, асбест). С целью поддержания на нужном уровне рН цементной композиции, для обеспечения пассивности металла и повышения реакционной емкости композиции в цемент вводили некоторое количество извести. Для улучшения механических свойств покрытия рекомендовано введение волокнистых материалов типа асбест, стекловолокно и других неорганических и органических волокон. Проведены испытания волокнистых свойств композиций с целью выяснения возможности их нанесения на внутреннюю поверхность уложенного трубопровода по трассовой технологии.

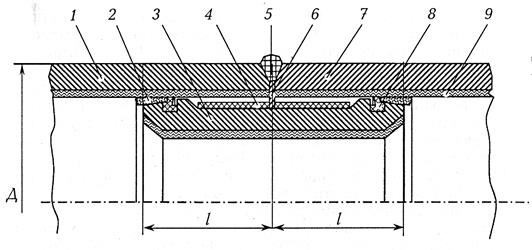

Основной проблемой при использовании стальных труб с внутренней заводской изоляцией является защита зоны сварного соединения от коррозии с внутренней стороны. При отсутствии такой защиты, как показал опыт эксплуатации, срок службы промысловых трубопроводов составляет не более 1-го года из-за интенсивной коррозии металла сварных швов. Применение изоляции внутренней поверхности труб во многом ограничено отсутствием универсальных технических решений в отношении защиты внутренней поверхности стыковой зоны. Для труб с внутренней изоляцией для защиты сварных соединений от коррозии с внутренней стороны в последние годы разработаны различные конструкции втулок и протекторов (рис. 15.2.3).

Рисунок 15.4 – Схема защиты зоны сварного шва изолирующей втулкой: 1,7 – свариваемые трубы; 2 – герметик; 3 – втулка изолирующая; 4 – теплоизоляционный материал; 5 – сварнойшов; 6 – упор; 8 – манжеты; 9 – внутреннее защитное покрытие

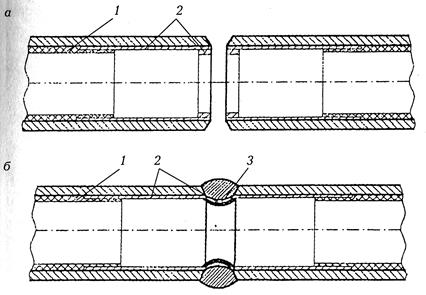

Специалистами «Уралтрансгаз» опробовано новое решение по антикоррозионной защите концевых участков труб с внутренним полимерным покрытием, позволяющее обеспечить защиту монтажного шва с применением обычной технологии сварки без дополнительных мероприятий при строительных работах. Техническое решение заключается в следующем. Внутреннее антикоррозионное покрытие из эпоксидной порошковой краски наносится по всей длине труб, за исключением концевых участков, на которые напыляется металлизационное покрытие из хромоникелевого сплава. При сварке труб в плеть расплав напыленного порошка образует антикоррозионный металлический слой на поверхности сварного шва с дополнительным барьерным слоем из сварочных шлаков и защищает сварное соединение. Таким образом, обеспечивается 100 %-я защита площади внутренней поверхности трубопровода (рис. 15.5).

Рисунок 15.5 – Конструкция внутреннего полимерного покрытия труб с металлизацией концевых участков нержавеющим сплавом: а – до сварки; б – после сварки: 1 – полимерное покрытие; 2 – металлизационное покрытие; 3 – слой сварочных шлаков

Покрытие, обеспечивающее защиту концевых участков труб и сварного шва, предназначено также для труб с другими видами полимерных покрытий, чувствительных к температурному воздействию сварки.

Технология нанесения защитных покрытий на внутреннюю поверхность труб включает следующие последовательно проводимые операции:

— входной контроль качества труб;

— предварительный нагрев труб для сушки или термообезжиривания;

— очистка внутренней поверхности с созданием требуемой чистоты и шероховатости с использованием щеток, пескоструйной или дробеструйной очистки;

— нагрев труб до заданной температуры (при необходимости);

— нанесение и формирование защитного покрытия;

— контроль качества защитного покрытия;

— ремонт мест повреждения покрытия;

Проведенный в США анализ свидетельствует о том, что использование внутренней изоляции в трубопроводах, по которым перекачиваются газообразные и жидкие продукты, оправдывает себя с экономической точки зрения. Срок окупаемости при этом составляет от 3 до 5 лет. Главное назначение внутренней изоляции заключается в снижении потерь напора на трение и в снижении интенсивности внутренней коррозии. Как правило, внутренняя изоляция позволяет увеличить производительность трубопровода на 5 – 10 %, хотя на практике были отмечены случаи, когда применение внутренней изоляции трубопроводов небольших диаметров приводило к увеличению производительности на 25 %. Дополнительным преимуществом внутренней изоляции является существенное снижение интенсивности образования парафинистых отложений на стенках трубопроводов. Опыт эксплуатации ряда нефтепроводов в США свидетельствует о том, что благодаря внутренней изоляции расходы на очистку нефтепроводов сокращаются на 75 %.

Последнее изменение этой страницы: 2016-04-07; Нарушение авторского права страницы