Незаменимый символ фабричных окраин городов – лес из дымовых труб. Зачастую эти высотные конструкции предприятий и котельных выглядят не лучшим образом. Краска с них сходит, они быстро разрушаются и не являются украшением городского ландшафта. Краска важна для дымовых труб, ведь, кроме эстетической стороны, она имеет также водоотталкивающие свойства и защищает от коррозии. Слой в виде специальной краски продлевает эксплуатационный срок этих сооружений.

Содержание:

- Причины износа сооружений

- Краска – эффективная антикоррозионная защита

- Подготовка поверхности перед покраской

- Рекомендуемые укрепляющие составы и ЛКМ

Причины износа сооружений

Во время долгого воздействия высоких температур от 280 °C до 620 °С у материалов понижается прочность, они становятся менее устойчивы к коррозии. Основные причины, которые приводят к преждевременному разрушению дымовой трубы:

- новые технологии, направленные на охрану окружающей среды, особенно система «мокрого очищения»;

- слишком большое нагнетание воздуха по системе «котел – труба» тоже является негативным фактором;

- частые или резкие изменения эксплуатационного режима;

- работа с нарушением проектных режимов;

- частая смена видов топлива.

Краска – эффективная антикоррозионная защита

Эффективной защитой от коррозии считают покраску труб. Важно грамотно подойти к выбору лакокрасочных материалов, чтобы защитить металлические и железобетонные конструкции. Надо обязательно учитывать эксплуатационные условия и особенности поверхности.

Популярные лакокрасочные материалы обладают следующими свойствами:

- стойкостью к разложению, вызванному окислением;

- устойчивостью к агрессивной атмосфере;

- маленьким поверхностным натяжением;

- водоотталкивающей способностью;

- коррозионной устойчивостью;

- термостойкостью.

Срок безремонтной эксплуатации увеличивается до 15 лет благодаря этим показателям. Именно по этой причине ЛКМ применяют при покраске многих объектов. Ими красят:

- бытовые и промышленные теплообменники;

- трубопроводы с перегретым паром;

- дымовые трубы;

- коллекторы.

Подготовка поверхности перед покраской

У поверхностного слоя металлических и железобетонных конструкций рыхлая структура. Верхний слой всегда обладает меньшей прочностью, если сравнивать с внутренним слоем. Поэтому, если сразу нанести краску на верхний слой, покрытие может отслоиться вместе с этим непрочным слоем.

Чтобы покрытие получилось качественным и надежным, перед покраской поверхность нужно подготовить:

Наносить ЛКМ можно при температурах от +41 °С до –32 °С. То есть красить разрешается в любое время года, но недопустимо нанесение покрытия в дождливую погоду или на мокрые поверхности.

Красят дымовые трубы разными способами. Можно красить с помощью кисточек, валиков, разных распылителей. В среднем, чтобы покрасить 1 м2 в один слой, тратится 85-130 г краски.

Рекомендуемые укрепляющие составы и ЛКМ

Хорошим составом для укрепления поверхности являются кремнийорганические материалы с высокими влагоотталкивающими свойствами, которые к тому же имеют хорошую адгезию к разным стройматериалам.

Чтобы покрасить снаружи дымовые трубы, подойдут такие покрытия:

Краска КО-8111 прекрасно выдерживает температуру до 620 °С, поэтому ее часто применяют при покраске труб котельных ОАО «СУЭК» и других организаций. Она идеально подходит для внешних антикоррозионных работ на трубопроводах теплоснабжения и водоснабжения. Также эту эмаль используют для окрашивания паропроводов и других технологических труб.

Эмаль КО-8111 имеет хорошую влагостойкость, а также она устойчива к перепадам температур. При повышении градуса краска, нанесенная на поверхность, даже становится прочнее.

Для яркой сигнальной покраски труб на высохшую, обработанную грунтом поверхность наносят краску красного и белого цветов. Эту композицию наносят в два или три слоя, причем слой краски получается толщиной в 35-55 мкм, при расходе на один слой 125-160 г/м2.

Также подходящим материалом для покраски считают кремнийорганические лакокрасочные изделия. Они имеют массу преимуществ:

Этими материалами красят:

- автомобильные глушители, различные части моторов и даже сопла реактивных двигателей;

- теплообменники, коллекторы и трубопроводы;

- металлические и кирпичные трубы печей в домах, саунах.

После того как кремнийорганическая краска высыхает, образуется очень прочное покрытие. Оно устойчиво к возгоранию и имеет множество других защитных свойств.

Сейчас существует изобилие кремнийорганических красок и эмалей для металлических и кирпичных труб. При выборе ЛКМ важно понимать их защитные возможности.

Антикоррозионная защита имеет большое значение для эксплуатационного срока дымовой трубы. При высокой рабочей температуре и агрессивной среде защитный лакокрасочный слой должен быть устойчивым к этим вредным факторам. Поэтому окрашивание дымовых труб – это необходимость.

Технология покраски дымовых труб своими руками: выбор краски и пошаговая инструкция по окрашиванию из разных материалов

Покраска дымовых труб является необходимым требованием, поскольку через них постоянно выводятся дымовые газы, они подвергаются воздействию различных негативных факторов – как внешних, так и внутренних (влага, атмосферные осадки и т.д.). Без должного ухода, своевременного ремонта конструкция может прийти в негодность, что потребует монтажа новой.

Причины износа дымоходов

Существует большое количество причин, приводящих к износу дымохода.

- коррозия, возникающая в связи с воздействием на кладку и другие материалы дымовой трубы продуктов сгорания, дымовых газов;

- ветер, влажность, осадки, чрезмерная жара;

- недостатки проектирования, самой постройки трубы;

- неквалифицированное вмешательство в систему дымохода;

- при использовании конструкции не по назначению, например, при подключении искусственной вентиляции, повышается риск разрушения дымохода;

- переход с одного вида топлива на другой;

- технологии, в том числе «мокрое очищение», направленные на защиту природы;

- сильное нагнетание воздуха из котла.

При использовании металлических элементов при постройке может возникнуть эрозия, к которой также приводят неблагоприятные метеорологические факторы.

Материалы для окраски дымовых труб

Для окраски дымовых труб необходимо подбирать материалы, соответствующие тем, из которых сделана конструкция. Они должны выдерживать высокие температуры, обладать устойчивостью к влиянию внешних факторов и погодных условий.

Чаще перед нанесением краски на поверхность используются грунтовочные покрытия. Оптимальным вариантом является серая эмаль КО-8111. Она выдерживает высокие температуры, справляется с коррозией.

Хорошей краской для дымохода является эмаль ОС-12-03. При необходимости сигнального окрашивания выбирают красный, белый цвета. Если такое не требуется, то можно приобрести любой другой оттенок.

Лучше всего для окраски конструкции подходят кремнийорганические лакокрасочные покрытия.

Они дорогие, но оправдывают свою стоимость благодаря следующим преимуществам:

- устойчивость к возгоранию;

- выдерживают высокие температуры,

- устойчивы к влаге, воздействию кислот, щелочей;

- имеют гладкое покрытие, что добавляет грязеотталкивающих свойств;

- нейтральны к окислению;

- имеют маленькое поверхностное натяжение.

Кроме того, при выборе стоит обратить внимание на следующие параметры:

- время, за которое высыхает смесь (при долгосохнущих вариантах есть риск возникновения повреждений в связи с воздействием внешних факторов);

- условная вязкость;

- срок действия.

При правильном выборе лакокрасочного материала срок службы дымохода увеличивается. При окрашивании такими материалами обязательно работать в респираторе, перчатках, плотной одежде. Составы токсичны, могут нанести вред здоровью при несоблюдении техники безопасности.

Пошаговая инструкция окрашивания дымохода

Для работы понадобятся следующие инструменты, материалы:

- кисти или валики для окрашивания;

- металлическая щетка для очистки поверхности;

- ацетон или другая обезжиривающая жидкость;

- грунтовка;

- лакокрасочный состав, подходящий к материалу дымохода.

Чтобы покраска дымовых труб была эффективной, необходимо выполнить следующие шаги:

- Расчет площади, на которую необходимо наложить краску.

Этот шаг необходим, чтобы рассчитать количество необходимых материалов. - Зачистка.

Необходима для удаления с основания того, что может помешать окрашиванию, а также сказаться на качестве работы: старой краски, жиров, грязи и т.п. - Грунтовка.

Нужна для более качественного сцепления краски с поверхностью.

Покраска – это заключительный этап, на котором наносится лакокрасочное покрытие. При необходимости маркировочной окраски следует ориентироваться на следующие нормы, соответствующие п.1 ст. 51

Воздушного кодекса РФ:

- Трубы высотой до 100 м окрашиваются горизонтальными полосами от 0,5 м до 6 м белого, красного цветов (как минимум должно быть 3 полосы).

- Для конструкций более 100 м размер полос должен составлять от 1/7 до 1/21 всей высоты объекта. Крайние полосы должны быть красного цвета.

Краска наносится в 2-3 слоя, чтобы толщина была 40-60 мкм. Расход на 1 слой покрытия получается 120-150 г/м².

Металлические поверхности

Металлические трубы стандартно делают из нержавеющей стали, которая наименее подвержена коррозии. Тем не менее любую конструкцию из перед покраской обязательно нужно подготовить, иначе покраска по металлу окажется недостаточно долгосрочной.

Работа заключается в следующем:

- С помощью металлической щетки очистить загрязнения и старую краску.

- Тщательно вымыть, просушить основу.

- Обработать обезжиривающим средством.

- Нанести смесь, препятствующую коррозии.

- Покрыть 2-3 слоями грунтовки.

- Последний этап – окрашивание. Красить лучше по периметру сверху вниз.

Главное – антикоррозийное покрытие, благодаря которому повышается срок эксплуатации конструкции. Также важным условием является обработка швов герметизации – в этих местах трубы наиболее подвержены разрушению.

Кирпичные дымоходы

Кирпич для постройки используется реже. Но такие конструкции еще сохранились.

- На соединительных хомутах стоит подтянуть болты.

- Удалить следы старых окрашиваний.

- Отмыть от загрязнений.

- Восстановить штукатурку, если есть повреждения.

- Нанести грунтовку (от 2 слоев и более).

- После высыхания можно приниматься за покраску. Стоит нанести на кирпич 2 слоя краски, чтобы он был прочнее, ярче.

Керамические трубы

Самым теплосберегающим вариантом постройки дымоходов являются керамические конструкции. Состоят они из керамической трубы, изоляционного слоя и металлического или пенобетонного слоев.

Технология покраски керамической трубы зависит от того, чем покрыт слой изоляции:

- пенобетон следует красить по той же схеме, что и кирпич: почистить, помыть, восстановить разрушения (если они есть), нанести грунтовку и краску;

- металлический слой обрабатывается по схеме покраски трубы из металла: очистка, антикоррозийный состав, грунтовка и само окрашивание.

Здесь можно выбрать краску с меньшим коэффициентом устойчивости к высокой температуре (так как изоляционный слой, который входит в структуру, ее снижает).

Из железобетона

Трубы из железобетона красят по той же схеме, что и металлические. Главное – нанесение антикоррозийного состава и выбор краски, устойчивой к температурам (иначе прослужит такое покрытие недолго).

Как и при работе с металлической конструкцией, нужно очистить от загрязнений, нанести антикоррозийный состав, грунтовку и лакокрасочное покрытие.

При правильной подготовке и покраске на трубе образуется защитный слой, который защищает конструкцию 5 лет. Кроме того, срок защиты зависит от внешних факторов и погодных условий, правильной эксплуатации системы и своевременного ремонта.

Покраска газопровода своими руками: требования к окрашиванию, выбор краски и технология работ

Окраска чугунных радиаторов: подготовка поверхности, выбор лакокрасочного материала, пошаговая инструкция по покраске

Покраска труб отопления: как и чем покрасить, пошаговая инструкция.

Покраска потолка: необходимые материалы и выбор краски, подготовка поверхности и пошаговая инструкция

Краска для дымовых труб — выбор состава, подготовка и нанесение

Высотные работы

ПОКРАСКА ДЫМОВЫХ ТРУБ

Качественная покраска дымовых труб осуществляется с помощью специалистов по промышленному альпинизму. Трубы для дымоудаления на промышленных предприятиях бывают различных конструкционных видов – металлические, бетонные, сэндвичные и из кирпича. Наша команда осуществляет качественную покраску дымовой трубы котельной в согласованные с заказчиком сроки.

Каждая из этих конструкций требует определенной технологии Работы и индивидуального подхода к окраске.

Кирпичная дымовая труба Н=30м.

Стальная дымовая труба Н=35м.

Сэндвичная дымовая труба Н=30м.

ПОКРАСКА ДЫМОВЫХ ТРУБ: ПОДГОТОВКА ПОВЕРХНОСТЕЙ

ПОКРАСКА СТАЛЬНЫХ ДЫМОВЫХ ТРУБ КОТЕЛЬНОЙ. При покраске дымовых труб на металлических трубах требуется тщательная зачистка поверхностей от различного уровня коррозии перед нанесением антикоррозийного покрытия. Как правило для этого применяются шлифовальные машины, или пескоструйная обработка металла.

На фотографии слева покраска дымовых труб: обработка пескоструйным аппаратом дымовою трубу котельной.

Удаление пыли, краски, раствора с помошью моющего аппараты высокого давления

ПОКРАСКА БЕТОННЫХ ДЫМОВЫХ ТРУБ. Бетонные конструкции требуют небольшой очистки от старой краски и косметических процедур по удалению трещин (нанесение цементного раствора), отвалившихся участков. Бетонные дымовые трубы служат достаточно долго при условии, что сделаны из качественного бетона, и периодически через определённый промежуток времени ремонтируются.

Важно помнить что бетон хорошо впитывает в себя краску, и при покраске дымовых труб расход краски как правило раза в 1,5 выше чем на металлическую.

ПОКРАСКА КИРПИЧНЫХ ДЫМОВЫХ ТРУБ. Покраска бетонных труб очень схожа с покраской кирпичных дымовых труб. Важно чтобы перед покраской щели в кирпичной кладке должны быть заделаны, чтобы предотвратить разрушение дымовой трубы, и труба бы имела приемлемый эстетичный вид.

На фотографии слева показана механическая очистка трубы от старого слоя краски.

СЭНДВИЧНАЯ ДЫМОВАЯ ТРУБА КОТЕЛЬНОЙ. Дымоходы сэндвичного типа имеют металлический каркас на который крепятся сэндвичные дымовые трубы, выполненные как правило из нержеющий стали (нержавейки), которые в случае прихода в негодное состояние легко заменить на новые. Как правило, коррозии подвержен каркас дымовой трубы, и именно с ним проводиться антикоррозийные работы. Сама сэндвичная труба дымоудаления при покраске укрывается полиэтиленовой плёнкой для защиты от попадания краски.

ПОКРАСКА ДЫМОВЫХ ТРУБ ПОСЛЕ ПОДГОТОВКИ ПОВЕРХНОСТИ К ПОКРАСКЕ

Краски, которые применяются для окрашивания поверхностей труб дымоудаления, должны обладать водо- и термостойкими характеристиками. В первую очередь трубы из металла должны быть зачищены до чистой поверхности. После этого на готовом покрытии проводиться окрашивание поверхности.

На трубах сэндвичной конструкции проводиться окраска наружных частей, после длительной эксплуатации сэндвичные панели заменяются на новые детали. Наружные части этих конструкции делаются из нержавеющей стали или оцинковки, то окрашивание проводиться новых сэндвичных панелей.

Покраска дымовых труб альпинистами ведется по всему каркасу трубы. Сами трубы не окрашиваются из-за повышенных температур при отведении горячих газов на корпусе. Для нанесения наружного слоя краски на металлические части дымовых конструкций применяются термоустойчивые краски марок ОС 12-03, ОС 11-07, ОС 74-01. В качестве грунта поверхности металла применяется термостойкая краска этого же типа. После качественного нанесения срок службы таких лакокрасочных поверхностей составляет порядка 10-15 лет.

Необходимо помнить, что прежде чем проводится покраска дымовых труб альпинистами необходимо защитить близлежащую территорию от попадания краски (на автомобили, витрины, частное имущество). Для этого необходимо огородить территорию, и накрыть пленкой или тентом элементы которые нельзя красить.

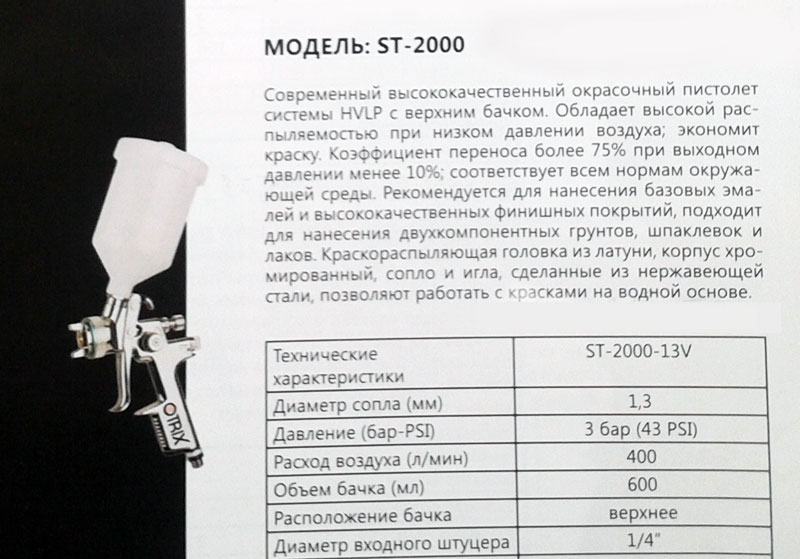

Покраска трубы котельной может проводиться различным малярным инструментом. Но быстрее и лучше это будет сделано с использованием пульверизаторов. Внизу дымовой трубы будет находиться электрический промышленный компрессор для организации подачи воздуха при проведении окрасочных работ.

ПОКРАСКА БЕТОННОЙ ДЫМОВОЙ ТРУБЫ Н-120м в г. Череповецк на на химичкском завод ФосАгро «ОА Апатит»

ОПИСАНИЕ ОБЪЕКТА:

Нашей задачей было нанести антикоррозионным покрытие в 3 слоя на 120-ти метровую трубу. Работа привычная для нашей компании, уже не один 10-к труб был покрашен нашими специалистами, но у этого особого места были особые требования к покраске, вот некоторые из них:

1. Низ дымовой трубы должен быть покрашен не менее чем в 4 слоя, хотя по всем гостам и требования достаточно 2-х;

2. Непосредственно перед проведением покрасочных работ бетон надо мерить влагометром и градусником, а каждый метр альпинист должен ставить металлическую пластину, с последующем предоставлением новой пластины тех. надзору для замеры толщины краски.

3. Уровень перехода белых полос в красной должен быть соблюден с чертежом с точностью до 10 см. Если переход находиться выше или ниже на трубе Н-120 метров, то трубу требуется незамедлительно перекрасить.

4. Ну а на цифры 2019 на дымовой трубы, которые мы рисовали с помощью трафарета в виде баннера, который мы привезли из Москвы с правильным шрифтом, членам приемной комиссии не понравился, т.к. на высоте в 70 метров им показалось что цифра 9 отличается от цифр 201..

И немного о штрафах на заводе:

1. Находиться на предприятии без защитных очков штраф 100 000 руб.

2. Если сработал алкотестер на входе на предприятие штраф 100 000 руб, на выходе 300 000 руб.

3. Не использовать страховочную привязь штраф от 100 000 руб.

На все оборудование должны быть лицензии, сертификаты. На каждый вид деятельности должно быть удостоверение и согласованный ППР. Войти на завод без СРО и пр. лицензий не возможно по требованию заказчика.

ПОКРАСКА СЭНДВИЧНОЙ ДЫМОВОЙ ТРУБЫ ПОЭТАПНО на московском заводе вакуумных электропечей

СТОИМОСТЬ РАБОТ

Как правило цена на покраску дымовых труб складывается из нескольких факторов:

Трудоемкость подготовки поверхности к окраске. Перед нанесением краски необходимо произвести очистку конструкций от старого лакокрасочного покрытия, удаление различных дефектов, возникших в результате продолжительной эксплуатации, зачистка металла от источников коррозии и различных загрязнений. В зависимости от состояния поверхности и будет складываться стоимость. Подготовительные работы к покраске дымовых труб альпинистами начинаются от 80 руб. за кв.м.

Площадь дымовой трубы, и трудоемкость покрасочных работ. Под трудоемкостью покрасочных работ понимается как правило 2 параметра:

- Карскас дымовой трубы смонтирован как ферма, или он сделан в виде цилиндра или конуса. Ферменную дымовую трубу как правило красить более трудоемко.

- Есть ли возможность производить покраску трубы котельной с окрасочного аппарата. К преимуществам покрасочного аппарата можно отнести высокую скорость выполнения покрасочных работ, минимальных расход краски, и высокое качество и долговечность производимых работ.

К сожалению не всегда предоставляется возможность производить покраску трубы с применением покрасочного аппарата (наличие автомобилей, витрин, жилых домов вблизи дымовой трубы).

В среднем стоимость покраска трубы котельной в один слой начинается от 150 руб за кв.м. Скидывайте нам на почту alpreshenie@mail.ru техническое задание или фотографии дымовой трубы, мы Вам подробно рассчитаем стоимость!

ПОКРАСКА ДЫМОВЫХ ТРУБ АЛЬПИНИСТАМИ: СРОКИ ПРОВЕДЕНИЯ РАБОТ

На покраску дымовой трубы до 40 метров уходит 1-2. От 40 до 60 метров от 3 до 4 дней. Свыше 60 метров 4 дней.

Подготовительные работы к покраске дымовых труб альпинистами как правило занимают не менее 50% времени от покраски дымовой трубы.

Для проведения работ на объектах заказчиков наша компания обеспечивает выезда сотрудника для оценки объема и характера работ. При согласовании с клиентом составляется письменный контракт на проведение окрасочных работ на трубах дымоудаления. Для покраски дымовых труб альпинистами составляется техническая смета исходя из полного объема работ по окраске поверхности промышленной конструкции.

Сложность проведения покраска дымовых труб альпинистами также несколько влияет на стоимость. Сложные конструкции дымовых труб из металлических несущих элементов на предприятиях несколько затрудняют быстрое проведение окраски этих заводских элементов.

ДО И ПОСЛЕ ПРОВЕДЕНИЯ ПОКРАСОЧНЫХ РАБОТ

Котельные дымовые трубы после покраски

Обращайтесь за любой интересующей Вас информацией по телефона +7 926 603 13 88 , или оставьте заявку на нашем сайте и с Вами обязательно свяжутся. Подробную информацию можно прочесть в разделе КОНТАКТЫ. Для заказа услуги Вы можете воспользоваться формой обратной связи:

Окраска дымовых труб

Наши высококвалифицированные специалисты готовы быстро и качественно выполнить все нужные работы по окраске дымовых труб на любой высоте и любого уровня сложности. Компания «Векфорт» использует только высококачественные стойкие краски, отдавая предпочтение только надежным производителям, а также работает с самыми современными технологиями и оборудованием для подготовки и собственно окраски поверхностей.

Преимущества компании

Получить бесплатную консультацию

Наши клиенты

Одним из приоритетных направлений нашей работы является восстановление эксплуатационных возможностей и продление срока службы объектов тепло- и гидроэнергетики. Также наша компания занимается работой по реконструкции и модернизации зданий, которые заключаются в антикоррозийной защите бетонных, железобетонных и металлоконструкций.

Общеизвестно, что прочность и коррозийная стойкость любых материалов при длительном воздействии высоких температур значительно снижается. Для того чтобы их поверхность стала более устойчивой, необходимо использовать защитные покрытия, сочетающие в себе высокие показатели термостойкости и антикоррозийных свойств. Кроме того, согласно российскому законодательству промышленные дымовые трубы с высотой более 100м должны иметь маркировочную окраску. Такие сооружения подвержены преждевременному износу.

Причины преждевременного износа дымовых труб:

- частые, резкие смены режима эксплуатации;

- замена видов топлива;

- работа, не соответствующая проектным требованиям;

- введение способов мокрой очистки и сберегающих технологий.

Алгоритм работ по проведению окраски дымовых труб:

1-й этап. Осмотр объекта

Этот этап включает в себя следующие мероприятия:

- Оценку состояния поверхности;

- Предварительный выбор технологий для очистки и подготовки поверхности;

- Предварительный выбор системы антикоррозионных (лакокрасочных) материалов;

- Оценка возможностей организации и оптимизации рабочей площадки (необходимость использования специальной техники, имеющиеся подъездные пути, применение подъемного оборудования и т.д.).

1. Оценка состояния поверхности

Окрашиваемая поверхность дымовой трубы и выбранная лакокрасочная система должны быть совместимы друг с другом по физико-химическим свойствам. Поверхность дымовой трубы для получения качественного покрытия оценивается на предмет возможности использования той или иной технологии подготовки поверхности и лакокрасочного материала.

2. Выбор системы лакокрасочных материалов

После оценки поверхности (подложки) необходимо провести выбор лакокрасочного материала. Краска выбирается специалистами в зависимости от того, какого типа окрашиваемый материал. Краска по своим физико-химическим свойствам должна соответствовать поверхности, а также климатическим условиям, в которых находится объект.

Наиболее специфичными являются процессы коррозии железобетонных конструкций. При выборе лакокрасочного материала для железобетонных конструкций, и конечно в том числе, дымовых труб, нужно учитывать: специфичные свойства поверхности, которая образуется при затвердевании цемента, условия эксплуатации.

Как правило, для дымовых труб из железобетона используются органосиликатные эмали. Они имеют высокие водоотталкивающие свойства и хорошо скрепляются с пористыми строительными материалами.

Кроме того, органосиликатные эмали имеют ряд преимуществ по сравнению с многими другими материалами:

- стойкость к перепадам температур и коррозии;

- низкое натяжение на поверхности;

- воздухо- и паропроницаемость;

- устойчивость к атмосферным влияниям;

- светостойкость;

- устойчивость к длительному действию высоких температур (более 300°С).

- пониженное пыле- и грязеудержание.

Органосиликатные эмали также применяются для транспортных деталей: окраски реактивных двигателей, автомобильных глушителей. Таким материалом покрывают поверхность трубопроводов с повышенной температурой пара, теплообменников, железобетонных дымовых труб, коллекторов, банных печей, а также для печей, сжигающих отходы.

3. Выбор технологий по очистке и подготовки поверхности.

Перед окраской поверхность должна быть соответствующим образом подготовлена С поверхности должны быть удалены все загрязнения, которые при окрашивании могут помешать хорошей адгезии (сцеплению) лакокрасочного покрытия.

Стандартными загрязнениями являются:

- атмосферные загрязнения в виде пыли и грязи;

- копоть сажа;

- старая краска;

- ржавчина;

Для эффективной очистки и подготовки поверхности мы используем технологии:

- сухой абразивоструйной очистки;

- гидроабразивной очистки;

- ручной очистки с использованием абразивного инструмента.

2-й этап. Подготовка к работе.

Этот этап включает в себя следующие мероприятия:

- Подготовка всей проектно-сметной документации и заключение договора.

- Подготовка план-графика проведения работ.

- Завоз на площадку нужного оборудования и техники.

3-й этап. Подготовка поверхности.

Поверхность всегда подготавливается под нанесение лакокрасочных материалов в соответствие с требованиями по подготовке поверхности, которые выданы производителем ЛКМ.

Лакокрасочные материалы наносятся только на предварительно подготовленную поверхность. Контроль степени подготовленности поверхности осуществляется нашим инспектором по качеству, и (только после получения от него положительного заключения) мы начинаем работы по окрашиванию.

Перед началом данных работ учитываются следующие показатели:

- соответствие степени очистки поверхности требуемой ;

- температура окружающей среды;

- температура подложки;

- значение точки росы.

Данные показатели измеряются визуально путем сравнения с эталонами и с помощью специальных измерительных приборов.

4-й этап. Нанесение ЛКМ.

Нанесение лакокрасочных материалов осуществляется только в соответствии с инструкцией по нанесению материала, выдаваемой производителем данного материала.

Мы осуществляем нанесение лакокрасочных материалов:

- Воздушным способом;

- Безвоздушным способом;

- Ручным способом, при помощи кистей и валиков.

Для наружного окрашивания дымовых труб необходимо применять покрытие состоящие из двух материалов:

- грунтовочного слоя;

- цветной органосиликатной термостойкой композиции.

Традиционно, для сигнальных маркировок предварительно прогрунтованных дымовых труб используют два цвета органосиликатной термостойкой композиции. По высыхании обеих слоев образуется покрытие, которое устойчиво к воздействиям солнечных лучей, огня и при этом экологически чистое. Оно отличается высокой степенью гидроизоляции, пониженным уровнем пыле- и грязеудержания. Для труб, в условиях умеренного климата, такое покрытие обеспечивает бесперебойную работу на протяжении более 15 лет. Долговечность обеспечивается:

- термостойкостью;

- устойчивостью к коррозии;

- стойкостью к воздействиям атмосферы;

- паропроницаемостью;

- стойкостью к попаданию влаги.

При этом грунтовое и финишное покрытие можно использовать при различных температурах, т. е. работать с этими материалами на протяжении целого года.

5-этап. Контроль качества наносимого покрытия.

Контроль за качеством нанесенного материала проводится как путем визуального осмотра, так и с помощью специальных измерительных приборов.

Визуальный осмотр проводится для подтверждения:

- эстетичного внешнего вида;

- отсутствия на окрашенной поверхности разлетевшейся пыли;

- отсутствия пропусков.

- отсутствия дефектов ЛКМ.

Проводится измерение следующих параметров:

- Сцепление(адгезия) лакокрасочного покрытия с поверхностью;

- Сплошность покрытия.

- Толщина сухой пленки на поверхности (толщина покрытия).

6-этап. Сдача объекта заказчику.

Сначала объект проходит обязательный осмотр на качество, который проводит наш инспектор. После этого объект сдается заказчику. После подписания всех необходимых документов, работа начинает считаться законченной. Действие гарантийного срока начинается как раз с этой даты.

Завершающие этапы сдачи объекта включают в себя:

- Проведение осмотра рабочего объекта нашим инспектором по качеству;

- Проведение осмотра объекта заказчиком;

- Подписание документов (актов приема-сдачи);

- Начало гарантийного срока на проведенные работы.

Каждый проект по очистке и окраске индивидуален! Если Вы заинтересовались нашими услугами, звоните! Специалисты проконсультируют Вас по всем вопросам своей компетенции, помогут подобрать оптимальные формы сотрудничества, произведут расчет стоимости работ, окажут содействие в решении существующих проблем.

Технология покраски дымовых труб своими руками

Автор: Анна Французова · Опубликовано 24.11.2019 · Обновлено 23.11.2019

Вне зависимости от материала, дымовые трубы подвергаются внешнему и внутреннему воздействию: снаружи атмосферные, внутри высокотемпературные газы. Покраска дымохода значительно продлит срок службы, да и придаст более эстетичный вид.

Почему дымоход приходит в негодность?

Из-за воздействия температур свыше 280 °C прочность материала падает. Причины, по которым происходит разрушение дымовых труб:

- новые технологии защиты окружающей среды, особенно система «мокрой очистки»;

- резкие изменения режима эксплуатации;

- сбой в работе проектных режимов;

- сильное воздушное нагнетание;

- постоянная смена топлива;

Из чего изготавливают дымоходы?

Дымоходы изготавливают из разных материалов: кирпич, керамика, металл и нержавеющая сталь. Ниже остановимся на каждом подробнее.

Кирпич

В строительстве этот материал применяется давно – надежный, поддерживает отличный теплообмен, доступный по цене.

Керамика

В России этот материал менее популярен, в отличие от кирпича. К достоинствам относится устойчивость к температурному воздействию, ровная поверхность, отсутствие реакции на щелочь, кислоту и растворители, малый риск пожара.

Металл

Не имеет риска скопления конденсата, легко устанавливается, приятный на глаз и долго служит.

Какую краску выбрать?

Нужно ответственно подходить к выбору краски для дымохода, т.к. это влияет на защиту конструкции. Краску подбирают в соответствии с материалом.

Покраска — это заключительный этап, на котором наносится лакокрасочное покрытие.

Есть определенные требования:

- Время сушки. Показатель важен, ведь из-за долгого высыхания можно свезти краску.

- Срок действия. Сколько краска держится на поверхности и сохраняет свои качества.

- Температура. Будет не лишним учитывать температуру газов.

- Вязкость. Не менее 36 С.

Совет! Краска должна обладать стойкостью к температурным воздействиям и разложению, быть устойчивой к коррозии и агрессивной атмосфере.

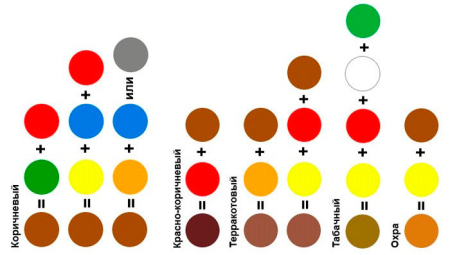

Наиболее подходящие цвета для дымовых труб:

- терракотовый;

- белый;

- серый;

- кирпичный;

- вишневый;

- коричневый;

- темно-красный;

- изумрудный.

Этапы работы

Какие материалы понадобятся?

- обезжириватель – к примеру, ацетон;

- грунтовка;

- кисть нужного размера;

- щетка с жесткой щетиной;

- сама краска.

Нужно перекрыть подачу газа перед началом окрашивания дымохода, если это возможно. Снизит риск получения травмы.

Кирпичные дымоходы

Технология окраски кирпича:

- Подкрутить ослабевшие болты.

- Убрать старую известку или краску.

- Избавить дымоход от загрязнений (пыль, сажа, копоть и др.).

- Поработать с поврежденной штукатуркой (закрасить потрескавшиеся участки).

- Нанести грунтовку в 2 слоя.

- Приступать к окрашиванию.

Металлические дымоходы

Преимущества металлических дымоходов – легкость, надежность и прочность. Как подготовить поверхность?

- Убрать загрязнения и следы старой краски при помощи щетки.

- Аккуратно вымыть и просушить.

- Обработать ацетоном или другим обезжиривателем.

- Нанести смесь с антикоррозийным эффектом.

- Нанести грунтовку в 2-3 слоя.

- Приступать к окрашиванию.

Керамические дымоходы

Технология окраски зависит от материала изоляционного слоя. Таким образом, обработка пенобетона имеет ту же технологию, что и у кирпича, а окраска металла проходит в соответствии с вышеизложенными правилами.

Срок защиты в среднем – 5-15 лет, но он зависит от температурного и атмосферного влияния.

Чем покрасить печь из кирпича? (1 видео)