Большинство малярно-штукатурных и лакокрасочных составов являются механическими смесями разнородных компонентов, и их непосредственное применение резко ухудшит качество покрытия. Использование механических краскотёрок, перетирающих смесь до нужной степени дисперсности – наилучший выход из такой ситуации.

Большинство малярно-штукатурных и лакокрасочных составов являются механическими смесями разнородных компонентов, и их непосредственное применение резко ухудшит качество покрытия. Использование механических краскотёрок, перетирающих смесь до нужной степени дисперсности – наилучший выход из такой ситуации.

Виды и принцип работы

Все конструкции краскотёрок подразделяют на:

- валковые, в которых измельчение компонентов производится вследствие прижимного действия валков, вращающихся в разные стороны (более производительны трёхвалковые конструкции, хотя встречаются и двухвалковые);

- жерновые, где повышение однородности смесей выполняется проталкиванием частиц в зазор между жерновами – подвижным, верхним, и неподвижным, нижним. Соблазн интенсифицировать процесс за счёт использования пары подвижных жерновов нивелируется их быстрым заклиниванием с повышением частоты оборотов. Это негативно сказывается на производительности. Поэтому конструкции с двумя подвижными жерновами применяют редко: для измельчения строительных смесей с малым поверхностным натяжением, например, для водоэмульсионных красок. Жерновые краскотёрки могут быть одно- и двухступенчатыми.

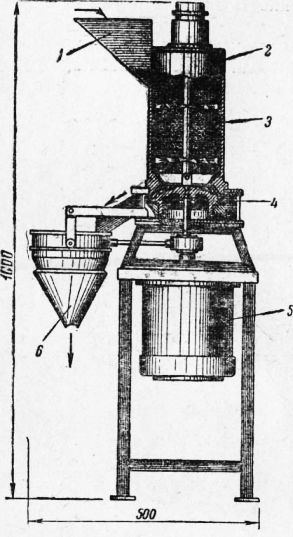

Наиболее распространённые двухступенчатые жерновые краскотёрки состоят из:

- Рамной станины.

- Фланцевого электродвигателя.

- Клиноременной передачи.

- Вертикально расположенного рабочего вала, вращающегося в подшипниках качения.

- Загрузочной воронки.

- Шнекового питателя.

- Узла предварительного размельчения, который, в свою очередь, состоит из ножа и сита.

- Верхнего жернова.

- Нижнего жернова.

- Узла регулировки расстояния между жерновами.

- Уплотняющей крышки.

- Чаши.

- Лоткового окна выдачи готового продукта.

Одноступенчатые жерновые краскотёрки (например, СО-1 или СО-9) не оснащены узлом «нож-сито», а потому их производительность и качество измельчения хуже.

В противоположность жерновым, трёхвалковые краскотёрки имеют горизонтальную компоновку, что уменьшает их размер по высоте. Вместе с этим пониженная жёсткость валка приводит к неравномерности получаемых фракций конечного продукта: те частицы, которые перетираются в средней части валков, имеют больший размер, чем перетираемые по краям.

Как работает краскотёрка?

Наибольшей популярностью среди строителей пользуются краскотёрки линейки СО. Это модели СО-116А, СО-110А и СО-223. Они способны, в зависимости от требуемой степени дисперсности перемалывать от 150 до 450 кг продукта в час. Степень дисперсности находится в пределах 0,04…0,06 мм, причём с увеличением конечного размера частиц производительность увеличивается. Мощность привода – от 2,2 до 5,5 кВт.

Удобная и широкая воронка с большой конусностью позволяет загружать как готовую смесь, так и отдельные её компоненты. При включении привода через клиноремённую передачу приводится во вращение главный вал, который начинает вращать шнек. Смесь поступает к ножу, который, вращаясь со скоростью 1000…1500 мин -1 , измельчает компоненты. Продавливание их сквозь сито выполняется под действием силы тяжести от новых порций измельчаемых компонентов. Полуфабрикат поступает к верхнему жернову, который предварительно выставлен на определённый зазор относительно нижнего жернова. Вначале частицы оказываются в зазоре между жерновами. Но, поскольку в нижнем жернове выполнены спиральные канавки, то измельчённые частицы при вращении постепенно перемещаются к периферии неподвижного жернова. На нижней плоскости неподвижного жернова расположены полости, в которых краска вначале накапливается, а затем выталкивается к лотку выдачи.

Герметизация чаши (в которой расположены узлы измельчения) от корпуса краскотёрки производится системой уплотнительных элементов.

С увеличением эксплуатации краскотёрки зазор между жерновами увеличивается, а сечение спиральных канавок, наоборот, уменьшается. Это приводит к увеличению крутящего момента и перегружает электродвигатель. Поэтому периодически производят регулировку зазора между жерновами и очистку спиральных канавок. Для регулировки предназначен маховик, насаженный на стакан в нижней части чаши.

Выбор краскотёрки

Основными параметрами являются производительность и размеры перетираемых частиц. При невысоких требованиях можно ограничиться одноступенчатой краскотёркой типа СО-1, которая отличается простотой обслуживания и малыми габаритами. Повышенное качество перетирки обеспечит трёхвалковая краскотёрка – отечественная модели З-120-250 или импортная Exakt-50. Необходимо помнить, что из-за специфики конструкции данное оборудование нельзя использовать при пониженных температурах окружающей среды. Наивысшей производительностью обладают двухступенчатые жерновые краскотёрки отечественного производства СО-116А, СО-110А и СО-223.

Готовим малярные составы при помощи краскотерки

Большинство малярно-штукатурных и лакокрасочных составов являются механическими смесями разнородных компонентов, и их непосредственное применение резко ухудшит качество покрытия. Использование механических краскотёрок, перетирающих смесь до нужной степени дисперсности – наилучший выход из такой ситуации, подробнее о ремонте вы сможете посмотреть на этом сайте

Виды и принцип работы

Все конструкции краскотёрок подразделяют на:

- валковые, в которых измельчение компонентов производится вследствие прижимного действия валков, вращающихся в разные стороны (более производительны трёхвалковые конструкции, хотя встречаются и двухвалковые);

- жерновые, где повышение однородности смесей выполняется проталкиванием частиц в зазор между жерновами – подвижным, верхним, и неподвижным, нижним. Соблазн интенсифицировать процесс за счёт использования пары подвижных жерновов нивелируется их быстрым заклиниванием с повышением частоты оборотов. Это негативно сказывается на производительности. Поэтому конструкции с двумя подвижными жерновами применяют редко: для измельчения строительных смесей с малым поверхностным натяжением, например, для водоэмульсионных красок. Жерновые краскотёрки могут быть одно- и двухступенчатыми.

Наиболее распространённые двухступенчатые жерновые краскотёрки состоят из:

- Рамной станины.

- Фланцевого электродвигателя.

- Клиноременной передачи.

- Вертикально расположенного рабочего вала, вращающегося в подшипниках качения.

- Загрузочной воронки.

- Шнекового питателя.

- Узла предварительного размельчения, который, в свою очередь, состоит из ножа и сита.

- Верхнего жернова.

- Нижнего жернова.

- Узла регулировки расстояния между жерновами.

- Уплотняющей крышки.

- Чаши.

- Лоткового окна выдачи готового продукта.

Одноступенчатые жерновые краскотёрки (например, СО-1 или СО-9) не оснащены узлом «нож-сито», а потому их производительность и качество измельчения хуже.

В противоположность жерновым, трёхвалковые краскотёрки имеют горизонтальную компоновку, что уменьшает их размер по высоте. Вместе с этим пониженная жёсткость валка приводит к неравномерности получаемых фракций конечного продукта: те частицы, которые перетираются в средней части валков, имеют больший размер, чем перетираемые по краям.

Как работает краскотёрка?

Наибольшей популярностью среди строителей пользуются краскотёрки линейки СО. Это модели СО-116А, СО-110А и СО-223. Они способны, в зависимости от требуемой степени дисперсности перемалывать от 150 до 450 кг продукта в час. Степень дисперсности находится в пределах 0,04…0,06 мм, причём с увеличением конечного размера частиц производительность увеличивается. Мощность привода – от 2,2 до 5,5 кВт.

Удобная и широкая воронка с большой конусностью позволяет загружать как готовую смесь, так и отдельные её компоненты. При включении привода через клиноремённую передачу приводится во вращение главный вал, который начинает вращать шнек. Смесь поступает к ножу, который, вращаясь со скоростью 1000…1500 мин-1, измельчает компоненты. Продавливание их сквозь сито выполняется под действием силы тяжести от новых порций измельчаемых компонентов. Полуфабрикат поступает к верхнему жернову, который предварительно выставлен на определённый зазор относительно нижнего жернова. Вначале частицы оказываются в зазоре между жерновами. Но, поскольку в нижнем жернове выполнены спиральные канавки, то измельчённые частицы при вращении постепенно перемещаются к периферии неподвижного жернова. На нижней плоскости неподвижного жернова расположены полости, в которых краска вначале накапливается, а затем выталкивается к лотку выдачи.

Герметизация чаши (в которой расположены узлы измельчения) от корпуса краскотёрки производится системой уплотнительных элементов.

С увеличением эксплуатации краскотёрки зазор между жерновами увеличивается, а сечение спиральных канавок, наоборот, уменьшается. Это приводит к увеличению крутящего момента и перегружает электродвигатель. Поэтому периодически производят регулировку зазора между жерновами и очистку спиральных канавок. Для регулировки предназначен маховик, насаженный на стакан в нижней части чаши.

Выбор краскотёрки

Основными параметрами являются производительность и размеры перетираемых частиц. При невысоких требованиях можно ограничиться одноступенчатой краскотёркой типа СО-1, которая отличается простотой обслуживания и малыми габаритами. Повышенное качество перетирки обеспечит трёхвалковая краскотёрка – отечественная модели З-120-250 или импортная Exakt-50. Необходимо помнить, что из-за специфики конструкции данное оборудование нельзя использовать при пониженных температурах окружающей среды. Наивысшей производительностью обладают двухступенчатые жерновые краскотёрки отечественного производства СО-116А, СО-110А и СО-223.

Краскотерка: технические характеристики, особенности и принцип работы

Краскотерка НИИ Мосстроя изготовлена на основе ручной краскотерки 0-9, над жерновами которой смонтирована мешалка. Последняя предварительно перемешивает материалы, а также принудительно подает их к жерновам.

Краскотерка состоит из следующих узлов: загрузочной воронки, мешалки, вала с перемешивающими лопатками, жернова, электродвигателя, выбросита.

Все узлы работают от электродвигателя мощностью 1,7 кет. Производительность краскотерки составляет 400—500 кг/час, вес 60 кг.

Рекламные предложения на основе ваших интересов:

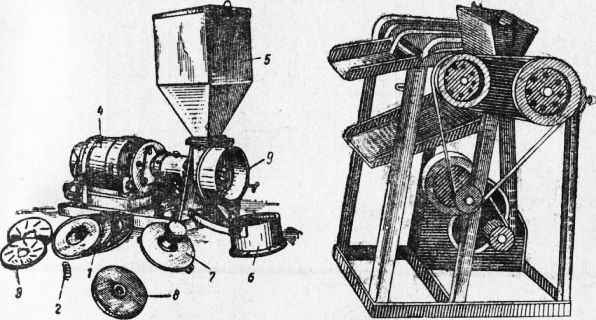

Краскотерка О-ЮА, Жерновая краскотерка 0-10А предназначается для перетирания масляных, клеевых и казеиновых красок, масляной и клеевой шпаклевки. Применяется в цехах и мастерских, осуществляющих заготовку материалов для окрасочных работ. Отличается от ранее выпускаемой краскотерки О-Ю главным образом весом.

Краскотерка О-ЮА состоит из следующих частей: двух жерновов (верхнего и нижнего), вертикального вала с устройством для регулирования зазора между жерновами. Красочные материалы загружаются в воронку, перетираются между двумя жерновами: верхним (неподвижным) и нижним (подвижным), получающими вращение от электродвигателя, который через редуктор, размещенный в корпусе, приводит во вращение вал. Материалы, загруженные в воронку, попадают в зазор между жерновами. Для предварительного перемешивания материалов в загрузочной воронке помещена мешалка, жестко закрепленная на нижнем подвижном жернове. Готовый состав стекает в разгрузочный лоток. Степень нажима, а следовательно и тонкость помола, регулируется при помощи муфты и гайки. Мощность электродвигателя 1,7 кет.

Производительность краскотерки: на клеевом колере 110 кг/час, на меловой пасте 75 кг/час, на масляной шпаклевке 80 кг/час, на густотертой краске 60 кг/час. Вес краскотерки 110 кг.

Для краскозаготовительных мастерских районного назначения рекомендуется жерновая приводная краскотерка 0-59 производительностью 320—400 кг/час. Мощность электродвигателя 7 кет, тонкость помола 0,020—0,035 мм. Выпускается Одесским и Лебедянским заводами.

Pис. 1. Схема краскотерки НИИ Мосстроя:

1 — загрузочная воронка. 2 — мешалка, 3 — вал с перемешивающими лопатками, 4 — жернов. 5 — электродвигатель, 6 — вибросито

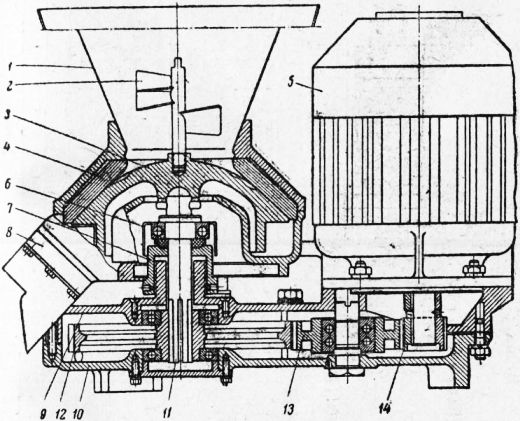

Рис. 2. Приводная жеряовая краскотерка О-ЮА;

1 — воронка, 2 — мешалка, 3 — жернов нижний, 4 — жернов верхний, 5 —электродвигатель, 6 — стакан, 7 — гайка регулировочная, 8 — разгрузочный лоток, 9 — основание, 10 — корпус, 11 — вертикальный вал, 12 — колесо зубчатое, 13 — шестерня промежуточная, 14 — шестерня ведущая

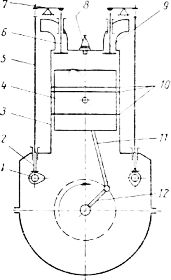

Жерновая.краскотерка конструкции И. И. Черен ко в а в отличие от других жерновых краскотерок имеет неподвижный нижний жернов. Верхний жернов, соединенный с валом электродвигателя, является подвижным; такое расположение подвижного жернова предотвращает вибрацию вала. Жернова установлены в чугунном корпусе краскотерки. Неподвижный нижний жернов имеет толщину 16 мм, на верхней его поверхности радиально расположено восемь углублений, в которые поступает краска. Жернов приклеен бакелитом к основанию из стали, которое представляет собой кольцеобразную обойму с бортом высотой 6 мм. Обойма имеет втулку, через которую пропущен стальной стержень регулирующего болта; ручка регулирующего болта расположена в нижней части опорной плиты. Благодаря этому устройству можно изменять расстояние между нижним и верхним жерновами и тем самым регулировать тонкость помола.

Рис. 2. Жерновая краскотерка конструкции И. И. Черепкова:

1 — лоток для выпуска краски. 2 — нижний неподвижный жернов, 3 — верхний вращающийся жернов, 4 — чугунный корпус, 5 — электродвигатель, 6 — бункер, 7 — металлический столик, 8 — регулирующий болт

Усовершенствованная дисковая краскотерка с виброситом конструкции А. Е. Суржаненко, предназначенная для одновременного перетирания и процеживания колеров, показана на рис. 3.

Рис. 3. Усовершенствованная диско» Рис, 8. Трехвальцовая басшестевая краскотерка с виброситом: ренчатая краскотерка

1 — неподвижные диски, 2 — пружину, 3 подвижные диски, 4 — электродвигатель, 5 — загрузочный бункер, 6 — вибросито, 7 — крышка с регулирующим винтой, 8 — упорный диск, 9 — чаша

Краскотерки служат для перетирания масляных и водных колеров, а также красок, шпаклевок, меловой пасты и других окрасочных материалов. Перед пуском краскотерок необходимо проверить: прочность крепления опорной рамы краскотерки к верстаку или столу, состояние шестерен, надежность крепления маховика в ручной краскотерке, состояние жерновов; смазку всей машины, наличие масла в картере краскотерки О-10; величину зазора между жерновами и соответствие его требуемой тонкости перетираемой краски; крепление всех болтовых соединений; исправность регулирующего устройства перетирающих дисков краскотерки и надежность их соединения с выступающей осью ротора электродвигателя; состояние лотка, подводящего краску в загрузочную воронку.

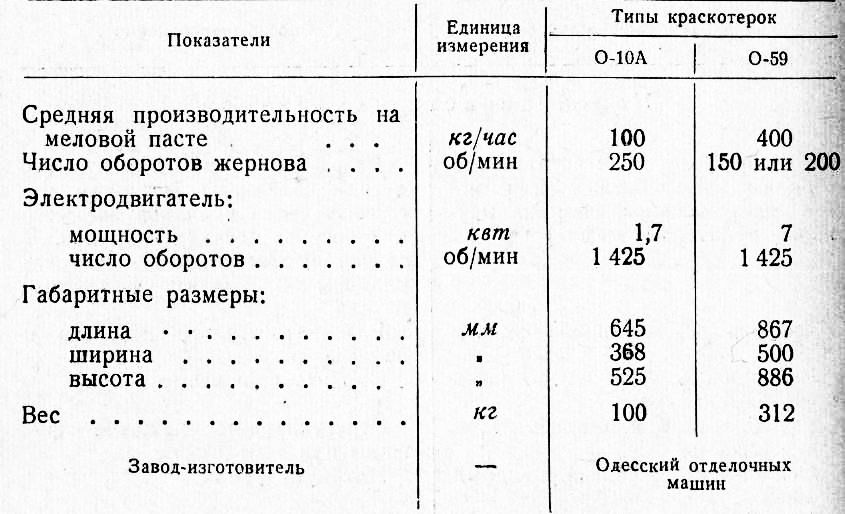

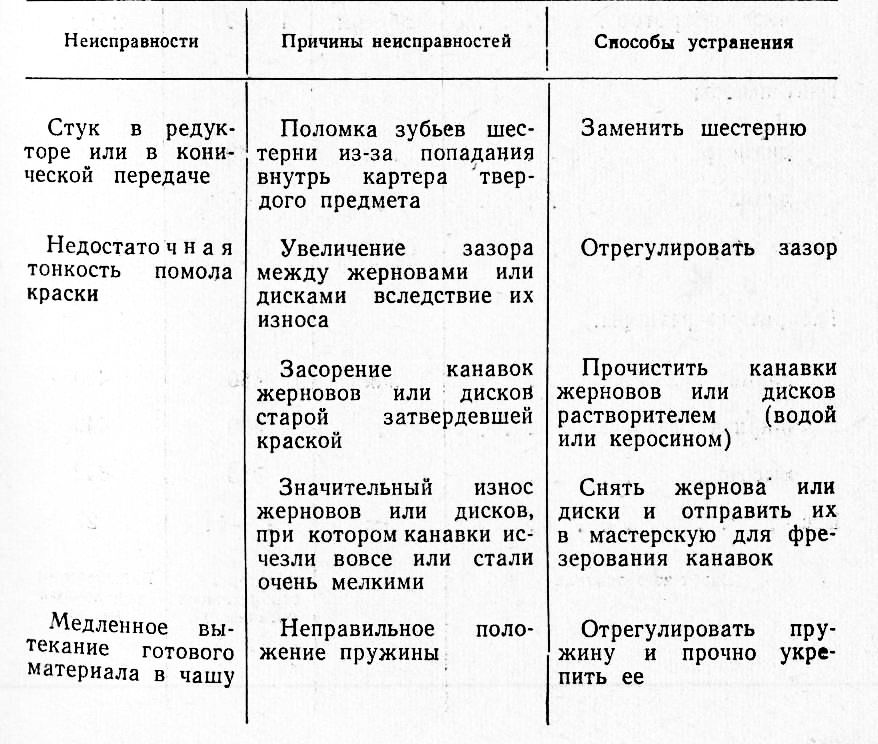

Таблица 1

Для сохранения краскотерок в рабочем состоянии следует: регулярно смазывать все трущиеся поверхности; подшипник горизонтального вала ручной краскотерки наполнять через тавотницу солидолом 1 раз в смену, а в процессе работы подвертывать верхнюю крышку ее через каждые 2 часа работы; зубчатые шестерни ручной краскотерки и регулировочную планку заливать из масленки нигролом 1 раз в смену до начала работы; менять масло в редукторе краскотерки О-Ю через каждые 100—200 час. работы; очистку и смазку подшипников краскотерки О-Ю производить раз в две недели, шариковые подшипники смазывать солидолом.

Таблица 2

Неисправности в работе краскотерок и способы их устранения

Машины для приготовления малярных составов

Мелотерки

Для помола сухого, мокрого и мерзлого кускового мела используют мелотерку СО-53 (рис. 33, а).

Цилиндрический корпус ее прикреплен к фланцу 6 электродвигателя. На кожухе 4 с передней стороны имеется крышка с загрузочным бункером 3. К внутренней стороне крышки прикреплен неподвижный ротор, на его цилиндрической поверхности, сделаны щелевые отверстия для просеивания раздробленного мела.

Техническая характеристика мелотерок

Производительность (сухого мела), кг/ч

Наибольший диаметр загружаемых кусков мела, мм.

Габаритные размеры, мм

На валу электродвигателя 7 закреплен вращающийся ротор, внутри которого установлена отбойная плита. Куски мела, попадая через загрузочный бункер 3 вращающегося ротора, приобретают большую окружную скорость, бьются об отбойную плиту и дробятся.

Рис. 33. Мелотерки СО-53 (а) и СО-124 (б): 1 — патрубки, 2 — корпус, 3 — загрузочный бункер, 4 — кожух, 5 — выключатель, 6 — фланец электродвигателя, 7 — электродвигатель, 8 — ротор, 9 — пульт управления

Дробление происходит также за счет трения мела о стенки ротора. Измельченный мел высыпается наружу через разгрузочный патрубок.

При появлении во время работы мелотерки резких ударов, отличающихся по звуку от рабочего шума машины, рубильник электродвигателя выключают, а полость ротора очищают.

Мелотерку используют также для приготовления шпатлевок (синтетических, масляных и клеевых), загружая кусковой мел транспортной влажности. В этом случае вместо воды к патрубку 1 подводят связующее. Мелотерка выполняет одновременно три операции: дробит мел, смешивает его со связующим и отсеивает случайные включения. Полученный продукт перетирают на краскотерке.

Мелотерка СО-124 (рис. 33, б) предназначена для помола комкового мела влажностью не более 8%, применяемого для приготовления окрасочных составов и меловой пасты, состоит из электродвигателя, корпуса с крышкой, рабочих органов, пульта управления, воронки и разгрузочного патрубка.

Краскотерки

В крупных краскозаготовительных цехах и мастерских используют одно-, двух-, трех- и многовальцовые краскотерки, которые перетирают краску между вальцом и неподвижным притирочным брусом (у одновальцовых) или между вальцами, у которых разная частота вращения. Тонкость помола перерабатываемой массы зависит от зазора между вальцами и состояния их поверхности. Для перетирания масляных клеевых и синтетических окрасочных составов, шпатлевок и меловой пасты применяют жерновые краскотерки СО-1 и СО-9, аналогичные по устройству и принципу действия мелотерке СО-53.

В краскотерке СО-1 краску, приготовленную для перетирания, подают в загрузочную воронку, где смеситель ее перемешивает и направляет к жерновам.

Электродвигатель через редуктор передает вращение подвижному жернову. Изменяя зазор между жерновами с помощью регулировочной гайки, получают краску нужной тонкости помола.

Технические характеристики жерновых краскотерок

Производительность, кг/ч, при приготовлении:

Тонкость помола, мкм

Диаметр подвижного жернова, мм

Частота вращения жернова

частота тока, Гц

Продолжительный (ПВ =100%)

При эксплуатации краскотерок обращают внимание на состояние спиралеобразных канавок на жерновах. По мере работы краскотерки жернова срабатываются и глубина и длина канавок уменьшаются. При этом увеличивается ширина кольца сплошного соприкосновения жерновов, что ведет к непрерывному снижению производительности. Поэтому периодически регулируют расстояние между жерновами.

Краскотерки СО-110 (рис. 34) и СО-116 состоят из редуктора, верхнего и нижнего жерновов, чаши с разгрузочным лотком, загрузочной воронки с мешалкой и регулировочного устройства для прижима жерновов.

Рис. 34. Краскотерка СО-110: 1 — основание, 2 — маховик, 3 — лоток, 4 — чаша, 5 — крышка, 6 — жернов, 7 — сито, 8 — нож, 9 — питатель, 10 — воронка, 11 — кожух, 12 — электродвигатель, 13 — ведущий шкив, 14 — плита, 15 — вал, 16 — ведомый шкив, 17 — ремень

Смесители

Смеситель СО-8 применяют для изготовления подмазочных паст, шпатлевок, замазок, а также для предварительного смешивания пастообразных масляных красок.

Рабочий орган представляет собой два смесительных вала, которые вращаются навстречу друг другу с разной частотой. Это способствует лучшему перемешиванию материала. Опрокидывание корыта и выгрузку материала осуществляют с помощью рукоятки без остановки смесителя.

Смеситель не следует перегружать материалом, он должен работать плавно, без рывков и ударов. Смеситель СО-11 (рис. 35) предназначен для механизированного перемешивания водных и масляных окрасочных составов. К днищу бака 5 цилиндрической формы прикреплен электродвигатель 1 с пакетным выключателем и двухступенчатым цилиндрическим редуктором 3. Смеситель снабжен съемной крышкой 6 и сливным краном 7.

Рис. 35. Смеситель СО-11: 1 — электродвигатель, 2 — трехполюсный выключатель, 3 — редуктор, 4 — лопасти, 5 — бак, 6 — крышка, 7 — сливной кран

Смеситель СО-129 (рис. 36) для перемешивания малярных составов состоит из станины с направляющими, каретки, системы блоков, противовеса, рабочего органа с приводом, сменных емкостей, электрооборудования. При вращении рабочего органа в одном направлении производится перемешивание; в обратном направлении — выгрузка готового материала.

Техническая характеристика смесителей

Производительность при приготовлении, кг/ч:

Вместимость бункера, кг

Габаритные размеры, мм

* В числителе — для водной краски, в знаменателе — для масляной.

** С двумя сменными бадьями.

Мешалки

Для приготовления малярных составов (шпатлевок, замазок, паст) подвижностью от 5 до 12см по стандартному конусу применяют мешалку СО-137. Она состоит из приемного бункера с решеткой, двух Z-образных валов для перемешивания, электродвигателя и защитно-отключающего устройства.

Рис. 36. Смеситель колеров СО-129: 1 — основание, 2 — стойка, 3 — кронштейн, 4 — полиспаст, 5 — электродвигатель, 6 — каретка, 7 — рабочий орган, 8 — емкость, 9 — шланг

Мешалки СО-140 (рис. 37) и СО-150 для приготовления лакокрасочных материалов вязкостью 65—80 с (по ВЗ-4) или подвижностью не менее 13см по стандартному конусу состоит из рамы с бункером, корпуса, электродвигателя, клиноременной передачи, рабочего вала с турбинкой, разгрузочного и защитно-отключающего устройства.

Технические характеристики мешалок

Давление насоса, МПа

Расход воздуха, м3/мин

Мощность электродвигателя, кВт

Габаритные размеры, мм

Насос-эмульгатор 0-58 производительностью 300—500кг/ч предназначен для приготовления эмульсий, перемешивания окрасочых составов и их перекачивания. На валу электродвигателя закреплен валик насоса с четырехзахватным винтом вместимостью бункера 40кг. Нижний конец валика вращается в шарикоподшипнике, расположенном в нижней части корпуса насоса. Там же имеются три окна, через которые засасываются перекачиваемые составы. В верхней части корпуса патрубок с выходной трубкой снабжен краном. При закрытом кране и совпадении отверстий корпуса и кожуха состав интенсивно перемешивается. Для перекачивания окрасочных составов перекрывают отверстия в корпусе кожуха и открывают кран.

Рис. 37. Мешалка СО-140: 1 — рама с бункером, 2 — вал с турбинкой, 3 — электродвигатель, 4 — защитно-отключающее устройство, 5 — рукав для выгрузки; 6 — разгрузочное устройство

Акустическая установка для приготовления эмульсий (рис. 38). Компоненты эмульсии (олифа и вода), находясь в акустическом поле, интенсивно дробятся на мельчайшие частицы и смешиваются, в результате получают эмульсию с высокой стойкостью и способностью не расслаиваться при длительном хранении. Приготовление эмульсий на акустических установках упрощает технологию процесса и исключает необходимость применения каких-либо веществ, стабилизирующих эмульсию.

Вода, входящая в состав эмульсий, после окраски поверхности постепенно испаряется, образуя сплошную масляную пленку. Масляная окрасочная пленка из эмульсии тоньше, чем пленки из чистой олифы. Водомасляная эмульсия, полученная на акустической установке, позволяет экономить до 50% олифы.

Установка размещена на опорной раме 4. На ней установлены вихревой насос 5 с электродвигателем 3 и резервуар на четырех стойках 2. К днищу резервуара одним концом приварен патрубок б всасывания, другой конец патрубка присоединен к всасывающей горловине насоса 5. К нагнетательной горловине насоса прикреплен напорный трубопровод 7, другой конец которого введен в резервуар, где он разветвляется на три патрубка 10. К каждому патрубку присоединен многопластинчатый гидродинамический вибратор-излучатель. На напорном трубопроводе имеется манометр 1.

Рис. 38. Акустическая установка для приготовления водомасляной эмульсии: 1 — манометр, 2 — стойки, 3 — электродвигатель, 4 — опорная рама, 5 — насос, 6 — патрубок всасывания, 7 — напорный трубопровод, 8 — кран для слива готовой эмульсии, 9 — резервуар, 10 — три патрубка (ответвления напорного трубопровода)

Гидродинамический вибратор-излучатель, осуществляющий эмульгирование, состоит из стального корпуса, в котором закреплены шесть стальных вибрирующих пластин таким образом, что вылет консоли первой — шестой пластины соответственно 10; 10,2; 10,4; 10,6; 10,8 и 11мм. Такое размещение пластин обеспечивает работу излучателя при различной вязкости эмульсии (вязкость зависит от соотношения олифы и воды, а также от стадии эмульгирования).

В резервуар 9 при закрытых вентилях загружают компоненты эмульсий и включают насос 5. Состав через излучатель пропускают 4—5 раз, затем, проверив готовность, сливают эмульсию через выпускной кран 8 в тару.

По окончании работы установку промывают керосином, который в течение 10 мин пропускают по замкнутой системе резервуар — насос — излучатель — резервуар. После промывки снимают излучатель и очищают волосяным ершом, а использованный керосин сливают из резервуара через кран, процеживают через сетку № 0,355 (400отв/см2) и употребляют для последующих промывок. Излучатели до следующего употребления помещают в тару с керосином.

Техническая характеристика акустической установки

Производительность т/ч (до). 2

Вместимость резервуара, л…150

мощность, кВт. 2,8

напряжение, В. 220/380

частота вращения, . 25

Частота акустических колебаний, …3000

Габаритные размеры, мм:

Вихревая мельница ВМ-6 производительностью 300—350 кг/ч окрасочных составов и 50 кг/ч эмульсии состоит из корпуса и электродвигателя мощностью 4,5 кВт, прикрепленного к крышке мельницы. К валу электродвигателя крепится устройство с засасывающей воронкой, лопастями и диспергирующей решеткой.

Перед началом работы в корпус мельницы заливают жидкость, а после включения электродвигателя вводят пастообразные или порошкообразные пигменты. При этом происходит засасывание смеси через решетку и удар массы о поверхность решетки, в результате чего частицы пигментов дробятся и перемешиваются. Перемешенная масса через отверстие стекает в корпус, где вновь засасывается через решетку, и процесс повторяется до получения однообразной массы.

Вихревые диспергаторы ВД-75 и СО-128 для получения масляных и других составов в стационарных и передвижных малярных мастерских состоят из каркаса бункера, электропривода и выпускного затвора. В бункер закладывают необходимые компоненты и включают электропривод. Процесс приготовления состава 5— 10 мин, после чего его сливают через выпускное отверстие в бидон.

Вибросита. Вибросито СО-3 (рис. 39) предназначено для процеживания готовых окрасочных составов перед их употреблением.

Рис. 39. Вибросито СО-3: 1 — электродвигатель, 2 — сетки, 3 — эксцентрик, 4 — шатун, 5 — плита, 6 — корпус сита

На конец вала электродвигателя насажена муфта с эксцентриситетом 0,4мм, на муфту — шарикоподшипник эксцентрика 3; наружное кольцо заключено в головку, которая крепится к шатуну 4 штифтом. Штифт жестко связан с рычагом. Концы рычага эластично соединены с плитой 5. Рычаг служит для поддержания корпуса 6 сита. В корпусе с помощью специальных колец укреплены две сетки 2. При включении электродвигателя муфта через шатун сообщает колебательные движения рычагу, от которого через обойму они передаются корпусу сита.

Техническая характеристика вибросита СО-3

Производительность, кг/мин, при процеживании через сито:

300 отверстий на 1 см2 масляной краски вязкостью (по ВЗ-4) 30—35 с. 11 — 12

400 отверстий на 1 см2 клеевой краски вязкостью 11 — 12 с…28—30

Амплитуда колебаний, мм. 0,8

Вместимость корпуса сита, л. 2

напряжение, В. 220/380

мощность, кВт. 0,42

частота вращения, …46,7

Габаритные размеры, мм. 455 X 200 X 400

Вибросито СО-34 (рис. 40) используют для процеживания густых малярных составов (например, шпатлевок для механизированного нанесения известкового теста), которыми выравнивают поверхности под окраску.

Производительность установки при процеживании через сито (400 отверстий на 1см2) 1500 — 2000л шпатлевки. Частота колебаний сита 33,3 с-1, амплитуда — 0,8мм.

Рис. 40. Вибросито СО-34: 2 — электродвигатель, 2 — опорная нижняя рама, 3 — эксцентриковый механизм, 4 — верхняя рама с сеткой, 5 — опорные пробки

Мощность электродвигателя 0,27 кВт, напряжение 220/380 В.

Вибросито СО-130 для механического процеживания невзрывоопасных малярных составов, а также для просеивания сыпучих материалов, производительностью 700 кг/ч состоит из корпуса вместимостью 3л, сита, упругой муфты и амортизатора. Вращение от электродвигателя мощностью 0,13 кВт через упругую муфту, эксцентриковый вал и шатун передается на сито. Габаритные размеры сита 405X162X514мм, масса — 10кг. Сетки для процеживания малярных составов применяют из латуни, фосфористой бронзы с ячейками различного размера. Этими же сетками оснащают вибросита.

Технические характеристики сеток

Для шпатлевки вязкостью 10—11 см (по станд. конусу)

Краскотерка со 223

-

+7 показать номер +7 925 5183616

- Условия оплаты и доставки

- График работы

- Контакты

Краскотерка СО-223 предназначена для перетирания жидких и пастообразных невзрывоопасных составов, применяемых для малярных работ (меловые пасты, шпаклёвки, клеевые колеры). Исходные компоненты (мел, пигменты, клеи) предварительно замачиваются в воде.

Принцип работы краскотерки

Сверху через загрузочную воронку в аппарат поступает краска или же сухие компоненты и растворители. Внутри находится два жернова, один из них неподвижный. Краска перетирается жерновами, причём тонкость помола зависит от зазора между жерновами. Этот зазор можно изменять регулирующим устройством, находящимся на валу редуктора.

Жернов приводится в движение электромотором. Чтобы краска интенсивнее захватывалась, на поверхности жерновов есть насечки-бороздки. Конечно, со временем жернова поддаются износу, и, чтобы зазор между ними не увеличивался, его постоянно проверяют и периодически регулируют.

Корпус жерновой краскотёрки одновременно является чашей, куда после жерновов поступает краска. Из чаши через разгрузочный лоток краска отправляется в нужную тару.

Страна производитель Россия Дополнительные характеристики Производительность 450 м3/час Номинальная мощность 3 кВт Габаритные размеры 730х360х600 м Вес 100 кг Напряжение 380 В Степень перетира 0,04 - Цена: 52 000 руб.

- Подобные товары компании

Кран стреловой поворотный ПИОНЕР-750 г/п=750кг Н=60м (с к/г)

Кран стреловой поворотный ПИОНЕР-750 г/п=750кг Н=60м (с к/г) Пневмонагнетатель передвижной ПН-500

Пневмонагнетатель передвижной ПН-500 Растворонасос со 49с

Растворонасос со 49с Растворонасос со 50ам

Растворонасос со 50ам Краскотерка со 116

Краскотерка со 116

- Товары и услуги

- Аренда строительной техники 15

- Грузоподъемная техника 134

- Бетоносмесители 19

- Вибротехника 11

- Леса строительные 7

- Оборудование для производства блоков и тротуарной плитки 1

- Мусоросбросы строительные 6

- Вышки-туры и помосты 33

- Складская техника 24

- Грузовые подъемники 13

- Станки для арматуры 10

- Прайс-листы 1

- О нас

- Отзывы

- Статьи 10

- О компании

- Контакты

- Доставка и оплата

- Статьи компании

- Грузоподъемная техника

- Подъемники грузовые

- Лебедки

- Вибротехника

- Вибраторы

- Виброплиты

- Оборудование для производства блоков

- Растворосмесители

- Леса строительные

Вы собираетесь модернизировать рабочий процесс на строительной или производственной площадке? Тогда вам наверняка понадобится продукция, предлагаемая ООО Инсервис! Мы занимаемся поставками собственной продукции и оборудования от проверенных российских производителей. Да еще и по очень выгодным ценам!

Вам нужна грузоподъемная техника? У нас всегда в наличии! Вам больше подойдет подъемник грузовой, кран-балка, кран стреловой поворотный Мастер, кран строительный Умелец, люлька или лебедка? Предлагаемые нами изделия изготавливаются из высококачественных материалов в соответствии с прогрессивными технологиями. К тому же, они приспособлены под российский климат и предназначены для погрузочно-разгрузочных работ любой сложности! А это очень важно! А может, вас интересуют строительные леса? У нас можно заказать штыревые, хомутовые, клиновые и рамные конструкции, а также сетку, укрытия, мусороспуски, хомуты глухие и поворотные. Наши изделия отличаются простотой эксплуатации, сборки и демонтажа. Согласитесь, что это очень удобно!

Вы собираетесь приобрести бетоно-растворо-технику для строительной площадки? Заказывайте! У нас в наличии бетоносмесители, растворосмесители, подстанции для подогрева бетона, бетонасосы, растворонасосы, штукатурные станции, бетонные заводы, растворо-бетонные узлы, мозаично-шлифовальные машины, заглаживающие машины по бетону, бадьи для бетона, ящики для раствора. Вы обязательно подберете себе все необходимое среди такого разнообразия товаров! Вы занимаетесь производством блоков и тротуарной плитки? Тогда вас заинтересуют вибростанки, вибропрессы, виброустановки, вибростолы, мини-цеха или мини-заводы! Надежное и функциональное оборудование станет вашим незаменимым помощником!

Вы уже определились с выбором? Если возникли какие-либо затруднения, вам поможет грамотная консультация наших специалистов. Мы организуем своевременную доставку товара в любую точку России! Оформляйте заявку по одному из телефонов: +7 (495) 518-36-16 (мобильный), +7 (495) 926-38-09 (офис)! Вы не пожалеете о совершенной покупке!