Текущая версия страницы пока не проверялась опытными участниками и может значительно отличаться от версии, проверенной ; проверки требуют 6 правок.

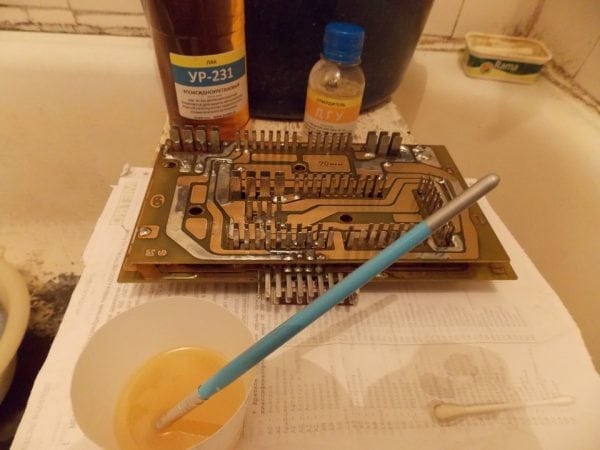

УР-231 — полиуретановый лак, разработанный в СССР. Представляет собой двухкомпонентный состав: лак из смеси тунгового, льняного масел (алкидноэпоксидная смола Э-30) и отвердитель на основе диэтиленгликольуретана в циклогексаноне в виде 70% раствора. Перед применением смешивается в пропорции 100:18 по массе. Затвердевание лака при комнатной температуре занимает порядка 9 часов.

Состав

УР-231 соответствует нормам ТУ, согласно которым этот раствор является двухкомпонентным материалом, в его составе льняное, тунговое масло, эпоксидная смола, а также специальный отвердитель. Отвердитель – это смесь из двух ингредиентов – уретана и алициклического кетона.

Лаковый раствор УР-231 бесцветный, то есть прозрачный, имеет однородную структуру. В этом составе нет никаких включений или вкраплений.

Заключение

Проведённые испытания лишь подтвердили мнение о несовершенстве лака УР-231. На основании полученных результатов мы сделали следующий вывод: хотя лак УР-231 и показал себя удовлетворительно в некоторых тестах, он всё же значительно проигрывает современным влагозащитным покрытиям HumiSeal® в технологичности.

Однокомпонентные уретановые влагозащитные покрытия HumiSeal® обеспечивают эффективную влагозащиту, химзащиту и обладают следующими преимуществами по сравнению с УР-231:

- Готовы к применению

- Имеют длительный срок жизни в приготовленном виде — до 1 года

- Наносятся большим количеством способов

- Для эффективной защиты достаточно наносить 1 слой

- Сушка на отлип до 15 минут

- Являются эластичными. Это препятствует образованию трещин в покрытии при термоударах

- Высокие эксплуатационные характеристики

- Ремонтопригодность

- Наличие в составе флюоресцирующих агентов облегчает визуальный контроль качества покрытия после нанесения и после отверждения.

Сфера применения

УР-231 представляет собой выносливый материал, который используется для долговременной защиты печатных плат, микросхем, и других металлических изделий, от появления коррозии и ржавчины. После того, как полиуретановый лак УР-231 высохнет, изделия можно эксплуатировать при различных погодных условиях, в тропиках, в умеренных, и даже очень холодных климатических условиях. Благодаря тому, что данный лак может эксплуатироваться в широком диапазоне температур, он очень часто используется в производственных целях, для покрытия микросхем.

Лаковая смесь УР-231, после высыхания на поверхности может эксплуатироваться при температуре от -60 до +20 градусов. Характеристики лака УР-231 очень высокие, среди них стоит выделить отличный уровень нагревостойкости, который соответствует категории Е, по ГОСТ 8865. Этот лак используется не только для создания антикоррозионного защитного слоя, но также он повышает показатель электроизоляции обрабатываемых деталей. Слой лака УР-231 имеет диэлектрические характеристики.

Данный материал применяется в различных областях. Его можно наносить на металлические внутренние элементы зданий, а также те поверхности, которые располагаются под навесами, можно использовать для защиты металлических частей фасадов домов. После того, как раствор УР-231 высохнет на основании, образуется эластичный защитный слой, имеющий глянцевый блеск. Эта пленка обладает отличными адгезионными характеристиками, очень хорошо сцепляется с различными видами красок, материалов и поверхностей. Слой, который образует данный лак, имеет высокую устойчивость к неблагоприятному влиянию спирто-нефрасовой смеси.

Особенности использования

Лак после отверждения мало растворим в широко распространённых растворителях, что затрудняет ремонт обработанных им плат. Медленно размягчается в ацетоне. К другому недостатку лака УР-231 относится определенное расширение при полимеризации, что требовало, например, нанесение герметизирующего компаунда на дно планарных микросхем перед пайкой их на платы — затвердевая, лак, попавший под микросхему, мог деформировать или сломать её.

Подготовительный процесс и нанесение

Перед использованием полуфабрикат нужно подготовить. Чтобы он был достаточно вязким, добавляют ксилол и бутилацетат в соотношении четыре к одному. Важно использовать лак своевременно (не позднее 5 часов), иначе он потеряет рабочие характеристики.

Основным условием быстрого высыхания поверхности является подходящий температурный режим. При комнатной температуре лак полностью схватывается за 8-9 часов.

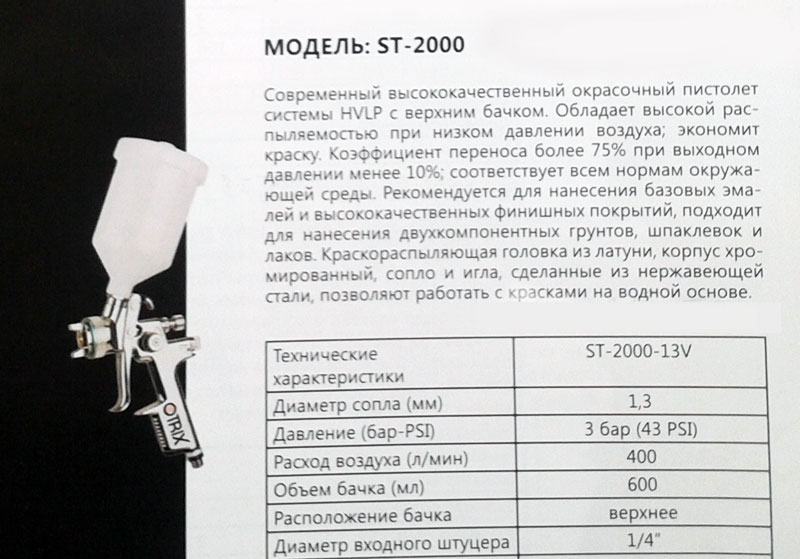

Лакокрасочный состав наносят разными способами, в том числе нанесение кистью, валиком или пульверизатором. Для промышленных деталей основными методами лакирования являются окунание и налив. В случае с окунанием в дальнейшем проводится центрифугирование. Обрабатываемые поверхности – оцинковка, алюминий, кадмированная сталь.

Обратите внимание! Применение лака для обработки стали требует грунтования поверхности.

Количество и толщина слоев зависят от ожидаемого эффекта лакирования металла. Чаще всего речь идет о 3 или 4 слоях лакокрасочного материала.

Лак УР-231: характеристики, правила нанесения

Для защиты печатных плат, различных микросхем, и других изделий с металлическими элементами, применяется несколько разновидностей лаков. Одним из проверенных, надежных и эффективных лакокрасочных материалов является лак УР-231, который начал изготавливаться еще с советских времен. Этот двухкомпонентный состав представляет собой полиуретановую смесь, которая состоит из смол, масел и отвердителя. Технические характеристики этого раствора дают возможность ему создавать качественный, гладкий слой, который имеет отличную прочность и достаточную эластичность.

Состав

УР-231 соответствует нормам ТУ, согласно которым этот раствор является двухкомпонентным материалом, в его составе льняное, тунговое масло, эпоксидная смола, а также специальный отвердитель. Отвердитель – это смесь из двух ингредиентов – уретана и алициклического кетона.

Лаковый раствор УР-231 бесцветный, то есть прозрачный, имеет однородную структуру. В этом составе нет никаких включений или вкраплений.

Сфера применения

УР-231 представляет собой выносливый материал, который используется для долговременной защиты печатных плат, микросхем, и других металлических изделий, от появления коррозии и ржавчины. После того, как полиуретановый лак УР-231 высохнет, изделия можно эксплуатировать при различных погодных условиях, в тропиках, в умеренных, и даже очень холодных климатических условиях. Благодаря тому, что данный лак может эксплуатироваться в широком диапазоне температур, он очень часто используется в производственных целях, для покрытия микросхем.

Лаковая смесь УР-231, после высыхания на поверхности может эксплуатироваться при температуре от -60 до +20 градусов. Характеристики лака УР-231 очень высокие, среди них стоит выделить отличный уровень нагревостойкости, который соответствует категории Е, по ГОСТ 8865. Этот лак используется не только для создания антикоррозионного защитного слоя, но также он повышает показатель электроизоляции обрабатываемых деталей. Слой лака УР-231 имеет диэлектрические характеристики.

Данный материал применяется в различных областях. Его можно наносить на металлические внутренние элементы зданий, а также те поверхности, которые располагаются под навесами, можно использовать для защиты металлических частей фасадов домов. После того, как раствор УР-231 высохнет на основании, образуется эластичный защитный слой, имеющий глянцевый блеск. Эта пленка обладает отличными адгезионными характеристиками, очень хорошо сцепляется с различными видами красок, материалов и поверхностей. Слой, который образует данный лак, имеет высокую устойчивость к неблагоприятному влиянию спирто-нефрасовой смеси.

Подготовка и нанесение лака

Так как УР-231 является полуфабрикатом, прежде чем его использовать, данный состав необходимо правильно подготовить. Чтобы этот лак был необходимой вязкости, к нему добавляется смесь ксилола и бутилацетата, 4 к 1. После разбавления раствора необходимо сразу же наносить его на поверхность, это нужно сделать в течение 5 часов, в противном случае технические характеристики лака УР-231 будут гораздо хуже.

Нужно учитывать, что применение лака УР-231 должно осуществляться при положительных температурах, в таком случае состав высохнет гораздо быстрее. При температуре 20-25 градусов лак высыхает примерно 8 часов.

Данный лакокрасочный материал можно наносить различными методами, включая использование кисточки, валика, и метод распыления из пульверизатора. Небольшие по размеру детали можно лакировать посредством налива или окунания в раствор. Если используется окунание, то в последующем нужно провести центрифугирование. Обрабатывать этим лаком можно такие металлы: оцинковку, кадмированную сталь, алюминий. Если лак будет использоваться для покрытия стали, предварительно нужно грунтовать поверхность.

Для разных ситуаций используется разное количество наносимых слоев УР-231. Рекомендуется лакировать металлические изделия не одним-двумя слоями, а лучше наносить три или четыре защитных покрытия, для надежного и долгосрочного предохранения поверхности. Обычно расход лака УР-231 при однослойном нанесении составляет от 60 до 100 граммов на один квадратный метр. Расход этого лакокрасочного материала увеличивается пропорционально количеству слоев.

Правила хранения и безопасности

Данный состав расфасовывается в жестяные и пластиковые емкости. Можно приобрести в магазине небольшую тару – 0.8, 2 и 8 килограмма, а также продается эта лаковая смесь в емкостях по 15, 25 и 57 кг.

Хранить этот состав необходимо в плотно закрытой заводской емкости, чтобы смесь не контактировала с влагой, и в нее не попадала пыль и мусор. Хранить раствор нужно в температурном диапазоне от -40 до +40 градусов. Необходимо использовать состав в течение 1 года от даты изготовления.

Полиуретановые лаковые смеси являются огнеопасными растворами, которые могут легко воспламеняться. Поэтому нельзя располагать емкость с лаковым составом рядом с источниками огня, нагревательными приборами или трубами отопления, на емкость не должны попадать лучи солнца. Процесс нанесения необходимо выполнять в качественно вентилируемом помещении. Если для нанесения выбран метод распыления, то инструменты или установку необходимо заземлять. Работать с этим лаковым раствором важно в специальной защитной одежде и очках, чтобы предохранять кожу и глаза от попадания состава.

Автоматизированное селективное нанесение УР-231 — теперь это реальность!

Испанская компания INNOMELT (изготовитель систем дозирования технологичных материалов) при участии российской компании «АссемРус» решила вопрос с автоматизированным селективным нанесением двухкомпонентных лаков, в том числе и с УР-231

В последнее время процессы автоматизации затронули практически все участки сборочно-монтажного цеха: автоматизация установки компонентов, автоматизация входного и выходного контроля, автоматизация отмывки и т.д. Производители стараются даже на мелких сериях (а зачастую и при изготовлении пилотных образцов) уйти от ручного труда, как от самого слабого звена в производственной цепи. Ручной труд — это, прежде всего, человеческий фактор: ошибки в процессе, непредсказуемость действий, влияние на качество работы специалистов различных внешних и внутренних факторов от природных до эмоциональных. И только один процесс в сборочно-монтажного цехе, в большинстве случаев, который до сих пор остается ручным — селективная влагозащита печатных плат отечественным уретановым лаком УР-231. Данный лак применяется, в основном, в изделиях двойного или военного назначения за счет его высоких защитных свойств. Например, лак имеет хорошую стойкость к температурным режимам — лак защищает ПП при температуре от -60 до +120 С°, стоек к физическим ударам, по прибору У-1 — 50 см и т.д.

В последнее время процессы автоматизации затронули практически все участки сборочно-монтажного цеха: автоматизация установки компонентов, автоматизация входного и выходного контроля, автоматизация отмывки и т.д. Производители стараются даже на мелких сериях (а зачастую и при изготовлении пилотных образцов) уйти от ручного труда, как от самого слабого звена в производственной цепи. Ручной труд — это, прежде всего, человеческий фактор: ошибки в процессе, непредсказуемость действий, влияние на качество работы специалистов различных внешних и внутренних факторов от природных до эмоциональных. И только один процесс в сборочно-монтажного цехе, в большинстве случаев, который до сих пор остается ручным — селективная влагозащита печатных плат отечественным уретановым лаком УР-231. Данный лак применяется, в основном, в изделиях двойного или военного назначения за счет его высоких защитных свойств. Например, лак имеет хорошую стойкость к температурным режимам — лак защищает ПП при температуре от -60 до +120 С°, стоек к физическим ударам, по прибору У-1 — 50 см и т.д.

Главными проблемами автоматизации селективного нанесения УР-231 были три момента:

1. Двухкомпонентный состав лака, а именно: ДГУ (отвердитель) и полуфабрикатный лака УР-0231, которые необходимо смешать в пропорции 100:18, а затем выдержать в течение 30 минут, что исключает возможность моментального смешивания и нанесения на ПП.

2. Быстрое засыхание. Лак имеет свойство быстро засыхать при комнатной температуре 20±2С° за 5 часов (по ТУ 6-21-14-90, на практике время засыхания в 1,5 раза меньше), тем самым засоряя коммуникационные шланги и клапаны автоматизированной системы, а в последующем невозможно будет вывести лак из коммуникационной инфраструктуры системы.

3. Отсутствие возможности автоматизированного измерения вязкости в соответствии с ТУ 6-21-14-90 (например, электронным вискозиметром), в абсолютных единицах (сПз), только ручным прибором В3-4 или В3-246 в условных единицах по ГОСТ 8420-74. Поэтому необходимо вначале смешать лак, а затем добавлять растворитель, по показаниям вискозиметра.

Как известно, существует несколько видов селективного нанесения УР-231:

Как известно, существует несколько видов селективного нанесения УР-231:

1. Самый распространенный — нанесение лака кисточкой, но к сожалению, в этом случае сложно контролировать толщину нанесенного лака (а в соответствии с ТУ 6-21-14-90-толщина слоя должна составлять 40-60 мкм. (три-четыре слоя). К тому же, вручную сложно выдерживать геометрию защитного контура, особенно на мелких компонентах. Нанесение лака в один слой на одну ПП занимает в среднем от 3 до 10 минут в зависимости от сложности изделия.

2. Второй по популярности — это метод погружения ПП в ванну с лаком. Данный метод еще более сложен, нежели чем предыдущий, так как в случае с погружением необходимо маскировать места, которые не нужно покрывать лаком, а в последующем, необходимо снимать защитную пленку.

3.Метод ручного распыления. Подача под давлением лака через пистолет или другое устройство. Данный метод предполагает необходимость маскирования и, кроме этого, достаточно вреден, так как при распылении лака выделяется большое количество вредных веществ, превышающих нормы ПДК, соответственно, обязательно использование дополнительных защитных средств специалистов и наличие высокопроизводительной приточно-вытяжной вентиляции.

Как видно из этого перечня данные методы не технологичны, не точны и не обеспечивают должного качества и повторяемости процесса. Поэтому испанская компания INNOMELT (изготовитель систем дозирования технологичных материалов) при участии российской компании «АссемРус» решила вопрос с автоматизированным селективным нанесением двухкомпонентных лаков, в том числе и с УР-231. В соответствии с ТУ 6-21-14-90 нет возможности смешивать лак напрямую в дозирующей голове, так как ему необходимо полчаса выдержки. Поэтому была разработана независимая от самой влагозащиты, система специально для двухкомпонентных лаков — Meter mix system. Данная система имеет следующие характеристики:

Как видно из этого перечня данные методы не технологичны, не точны и не обеспечивают должного качества и повторяемости процесса. Поэтому испанская компания INNOMELT (изготовитель систем дозирования технологичных материалов) при участии российской компании «АссемРус» решила вопрос с автоматизированным селективным нанесением двухкомпонентных лаков, в том числе и с УР-231. В соответствии с ТУ 6-21-14-90 нет возможности смешивать лак напрямую в дозирующей голове, так как ему необходимо полчаса выдержки. Поэтому была разработана независимая от самой влагозащиты, система специально для двухкомпонентных лаков — Meter mix system. Данная система имеет следующие характеристики:

- две емкости для двух компонентов (ДГУ и полуфабрикатный лак),

- серво-контроллер для точной подачи необходимых частей лака (пропорции задаются оператором),

- система преднагрева (до 60 С°),

- система дегазирования

- клапан для смешивания двух частей.

Принцип работы прост: из двух емкостей в определенных пропорциях (запрограммированных ранее, для УР-231 это 100:18) поступает полуфабрикатный лак и ДГУ в клапан для смешивания, где через определенную насадку уже подается однородный и смешенный материал УР-231, который можно залить в бак (от 2 до 20 литров), в картридж или в адаптер, где его необходимо выдержать минимум полчаса. В последующем, из этих емкостей лак УР-231 подается под давлением на клапан дозирования самой системы. В зависимости от объемов производства настольная Meter mix system может быть оснащена емкостями от 5 до 30 литров каждая. Для еще больших объемов предусмотрена PLC Meter mix system, которая отличается от предыдущей системы большими объемами баков и автоматической системой продувки труб и клапанов. PLC Meter mix system может быть выполнена, как в настольном, так и в напольном варианте.

Принцип работы прост: из двух емкостей в определенных пропорциях (запрограммированных ранее, для УР-231 это 100:18) поступает полуфабрикатный лак и ДГУ в клапан для смешивания, где через определенную насадку уже подается однородный и смешенный материал УР-231, который можно залить в бак (от 2 до 20 литров), в картридж или в адаптер, где его необходимо выдержать минимум полчаса. В последующем, из этих емкостей лак УР-231 подается под давлением на клапан дозирования самой системы. В зависимости от объемов производства настольная Meter mix system может быть оснащена емкостями от 5 до 30 литров каждая. Для еще больших объемов предусмотрена PLC Meter mix system, которая отличается от предыдущей системы большими объемами баков и автоматической системой продувки труб и клапанов. PLC Meter mix system может быть выполнена, как в настольном, так и в напольном варианте.

После процесса смешивания, необходимо нанести лак. В портфеле продуктов INNOMELT есть два вида систем влагозащиты: настольные системы CF 440 и CF 440 LC, а также напольные системы, встраиваемые в производственную линию CF 395 IL и CF 495 IL. Постараемся рассмотреть каждый вид более подробнее. CF440 настольная система с фронтальной загрузкой/выгрузкой печатных плат и возможностью использования трех различных клапанов для дозирования, различной ширины и различными методами, что делает процесс влагозащиты более быстрым и удобным. Кроме того, в этой системе есть возможность использовать клапан с углом наклона до 45 ° влево и вправо. Работает с ПП до 400х400 мм. В системе используется автоматическая продувка клапанов. Система CF 440 LC является аналогом CF440, кроме одного нюанса в системе LC можно использовать ПП больше размера — 500х500 мм, но при этом количество клапанов снижено до одного, по сравнению с предыдущей моделью. Кроме настольных систем, в портфеле продуктов INNOMELT есть системы, встраиваемые в линию. CF395 — система, имеющая цепной конвейер, работает с ПП до 900х500 мм.

После процесса смешивания, необходимо нанести лак. В портфеле продуктов INNOMELT есть два вида систем влагозащиты: настольные системы CF 440 и CF 440 LC, а также напольные системы, встраиваемые в производственную линию CF 395 IL и CF 495 IL. Постараемся рассмотреть каждый вид более подробнее. CF440 настольная система с фронтальной загрузкой/выгрузкой печатных плат и возможностью использования трех различных клапанов для дозирования, различной ширины и различными методами, что делает процесс влагозащиты более быстрым и удобным. Кроме того, в этой системе есть возможность использовать клапан с углом наклона до 45 ° влево и вправо. Работает с ПП до 400х400 мм. В системе используется автоматическая продувка клапанов. Система CF 440 LC является аналогом CF440, кроме одного нюанса в системе LC можно использовать ПП больше размера — 500х500 мм, но при этом количество клапанов снижено до одного, по сравнению с предыдущей моделью. Кроме настольных систем, в портфеле продуктов INNOMELT есть системы, встраиваемые в линию. CF395 — система, имеющая цепной конвейер, работает с ПП до 900х500 мм.

В системе предусмотрена возможность установки клапанов, которые работают в плоскостях X,Y,Z. Система CF495 — это аналог CF395 с одним отличием — возможностью использовать клапаны с углом наклона до 45 ° влево и вправо.

В системе предусмотрена возможность установки клапанов, которые работают в плоскостях X,Y,Z. Система CF495 — это аналог CF395 с одним отличием — возможностью использовать клапаны с углом наклона до 45 ° влево и вправо.

Во всех системах влагозащиты компании INNOMELT могут использоваться следующие опции:

- Patchcoat — программное обеспечение для написания программ. Для написания программ можно использовать CAD-данные или же обучающую визуальную камеру, которая есть во всех системах. Передача программы возможно либо напрямую в систему, либо через USB-накопитель.

- Программное обеспечение для контроля технического обслуживания. Система сигнализирует оператору какие действия по обслуживанию системы ему необходимо выполнить через определенное время или через определенное количество циклов. Данная опция особенно актуальна при использовании УР-231, так как в случае простоя системы более 3-5 часов систему необходимо прочистить растворителем Ксилол, залив его в емкость для лака и пропустив через коммуникации системы. Если это не сделать своевременно, лак засохнет в трубках и клапанах, тем самым, сделав невозможным последующее нанесение лака.

Использование клапанов различной ширины и методов нанесения: спрей-клапаны различной ширины, микро-спрей клапаны для нанесения тонких линий и точек, игольчатый и золотниковый клапаны. Во всех системах, за исключением системы CF440 LC, присутствует возможность использования трех разных клапанов.

Использование клапанов различной ширины и методов нанесения: спрей-клапаны различной ширины, микро-спрей клапаны для нанесения тонких линий и точек, игольчатый и золотниковый клапаны. Во всех системах, за исключением системы CF440 LC, присутствует возможность использования трех разных клапанов.- Датчик уровня лака сигнализирует оператору о снижении уровня лака в баке до критического уровня (уровень задается оператором).

- Использование различных баков (от 2 до 50 литров), картриджей (от 30 до 600 мл.) и шприцов-адаптеров (10,30 и 55 куб.см).

- Другие опции под конкретный проект (лазерный считыватель штрих-кода, дополнительная камера, лазерная мушка и т.д.).

| Настольные системы, ручная загрузка | Напольные системы, встраиваемые в линию | |||

| CF 440 | CF 440 LC | CF495 | CF395 | |

| Габариты ПП | 400х400 мм | 500х500 мм | Стандарт до 500х500 мм. Опция 900х500 мм | Стандарт до 500х500 мм. Опция 900х500 мм |

| Точность по осям X,Y,Z | 10 мкм | 10 мкм | 10 мкм | 10 мкм |

| Тип загрузки/выгрузки | ручной | ручной | автоматизированный конвейерный | автоматизированный конвейерный |

| Клиренс ПП сверху/снизу | 80 мм | 80 мм | 80 мм | 80 мм |

| Количество насадок на голове | максимум 3 | максимум 1 | максимум 3 | максимум 3 |

| Работа с двух- и однокомпонентными лаками | наличие | наличие | наличие | наличие |

| Габариты системы | 900х800х804 мм | 900х800х804 мм | 1289х1100х1604 мм | 1289х1100х1604 мм |

По технологической цепочке после нанесения лака следует его сушка. В портфеле компании INNOMELT — три вида печей для сушки различных лаков: УФ-печи, ИК- печи и конвекционные печи. Конвекционных сушильных печей у INNOMELT две: CF2 имеет двухметровую рабочую зону применяется для мелко/среднесерийного производства, CF-4 имеет четырехметровую рабочую зону и применяются в основном для средне/крупносерийного производства.

Кроме разницы в длине, остальные параметры печей схожи. Для отверждения УР-231 необходима конвекционная сушильная печь. В соответствии с ТУ 6-21-14-90 промежуточные лаки сушат в течении 2 часов 65±5 С° либо 30 минут при температуре 80±5 С°, последний слой покрытия лака УР-231 должен быть высушен в течении 8 часов при температуре 65±5 С°, либо 3 часа при температуре 80±5 С°. Во всех сушильных печах марки INNOMELT — легкий программный интерфейс управления.

В печи можно изменить несколько параметров:

- Скорость движения конвейера: от 10 до 300 см/мин;

- Режим работы: пошаговый (один шаг — движение по конвейеру, второй шаг — простой) либо последовательный (линейное движение по конвейеру с заданной скоростью);

- Температура сушки: от 0 до 90С°. Для оптимизации работы производства и сокращения времени сушки рекомендуется использовать температурный диапазон 80±5 С°.

При данных параметрах необходимо задать скорость движения ПП по конвейеру печи в 10 см/мин (минимальный), в печи CF2, используя пошаговый режим работы конвейера, а в печи CF4 последовательный (при скорости 13, (3) см/мин время нахождения в печи 30 мин.).

Все печи INNOMELT полностью совместимы с системами селективной влагозащиты и, также, как и системы влагозащиты, имеют декларацию соответствия российским нормам и стандартам. Таким образом, компания INNOMELT, совместно с АссемРус, нашла экономичное решение автоматического смешивания, нанесения и отверждения лака УР-231 на ПУ. Оборудование INNOMELT позволяет работать с лаком УР-231, начиная с его поступления на участок подготовки производства (предварительное автоматизированное смешивание двух компонентов ДГУ (отвердитель) и полуфабрикатного лака УР-0231 в Meter mix system) и заканчивая автоматизированным нанесением и отверждением лака (в системах селективной влагозащиты и в конвекционных печах отверждения соответственно). Накопленный опыт специалистов АссемРус позволяет не только поставить и запустить системы влагозащиты, но и провести качественную консультацию по техническим вопросам и подобрать систему и комплектацию под задачи заказчика.

Старый конь борозды не портит? Соперник ли УР-231 современным влагозащитным материалам?

В настоящее время на рынке присутствует большой выбор различных защитных покрытий, каждое со своими преимуществами и областями применения. В России традиционно для защиты печатных плат от воздействий окружающей среды применяется лак УР-231. Мы часто слышим мнение о капризности и нестабильности свойств этого влагозащитного покрытия. Нам стало интересно, а соответствует ли УР-231 современным требованиям, предъявляемым к материалам при производстве радиоэлектронной аппаратуры? Ведь с каждым годом требования производителей радиоэлектронной аппаратуры к технологическим материалам возрастают: эксплуатационные свойства, технологические, внешний вид изделия. В результате этого родилась идея о проведении испытаний УР-231 по международному стандарту IPC-CC-830В и сравнении полученных результатов с характеристиками современных влагозащитных материалов фирмы HUMISEAL. Оценивались эксплуатационные и технологические свойства. Испытания проводились в тестовой лаборатории HUMISEAL в Англии, одного из ведущих производителей влагозащитных покрытий.

На сегодняшний день для полной изоляции печатных плат от контакта с окружающей средой проводят их герметизацию влагозащитными материалами. Совместное воздействие влаги и других внешних факторов повышает вероятность отказов радиоэлектронной аппаратуры. При ненадежной герметизации возможно проникновение влаги к активным частям радиоэлектронного изделия. Наличие загрязнений на поверхности печатных плат в условиях электрических полей приводит к образованию электролитических пар. В свою очередь, это является одной из причин возникновения отказов, выражающихся в шунтирующих утечках и коротких замыканиях. Необходимо отметить, что герметизация влагозащитными материалами обеспечивает также дополнительную механическую защиту радиоэлектронной аппаратуры при монтаже, наладке и ремонте.

Как было сказано, традиционно для герметизации электронной элементной базы в производстве аппаратуры применяется лак УР-231. Это двухкомпонентная система, состоящая из полуфабрикатного лака и отвердителя. Полуфабрикатный лак представляет собой раствор алкидно-эпоксидной смолы Э-30. Отвердитель — 70% раствор диэтиленгликольуретана (ДГУ) в циклогексаноне.

Проведенное тестирование дало ответ на часто задаваемый вопрос: существуют ли на сегодняшний день влагозащитные покрытия, способные полностью заменить консервативный УР-231? Итак, в качестве испытуемых в тестовую лабораторию HUMISEAL были предоставлены образцы следующих уретановых влагозащитных покрытий: УР-231, HumiSeal® 1A20, 1A33, 1H2OUR5.

HumiSeal® 1A20 — это однокомпонентная полиуретановая система, отверждение осуществляется при атмосферной влажности в нормальных условиях за 60 минут. Уменьшение времени отверждения достигается повышением температуры полимеризации до 800С. В этом случае время полимеризации до исчезновения эффекта прилипания пальцев составляет 12 минут. Для максимальной защиты печатных плат от воздействий окружающей среды производитель рекомендует наносить 2 слоя покрытия с 30 минутной выдержкой между стадиями нанесения.

HumiSeal® 1A33 и 1H2OUR5 — однокомпонентные полиуретановые материалы, отвердевающие при нормальных условиях. Реакция полимеризации в нормальных условиях проходит медленно, но может быть ускорена повышением температуры до 80°C. При такой температуре время полимеризации составляет 12 минут. Для достижения необходимого уровня защиты печатного узла достаточно нанести один слой покрытия.

Испытания проводились в соответствии со стандартом IPC-CC-830B. Он является основным и широко применяемым стандартом по влагозащитным покрытиям в электронике западной промышленности. Этот стандарт разработан на основе военного стандарта MIL-I-46058C и позволяет провести типовые экспресс испытания и квалифицировать влагозащитное покрытие. Методика тестирования описана в стандарте IPC-TM-650.

Входному контролю подвергались лаки в жидком состоянии, т.е. до нанесения на тестовые платы. Химические, физические и электрические тесты покрытия проводились после отверждения лака.

Методика испытаний описана ниже, а результаты тестов приведены в таблицах 1 и 2.

- Визуальный контроль — это визуальная экспертиза, которая гарантирует отсутствие видимых загрязнений в материале. Образец неотвердевшего материала помещается в стеклянную колбу и исследуется на любое загрязнение, наличие твердых частиц или других инородных включений.

- Отверждение — Полимеризация лаков проходит согласно рекомендациям изготовителя. Это дает гарантию, что материал прошел полное отверждение, и покрытие достигло всех заявленных производителем свойств.

- Спектральный анализ — Проводится химический анализ состава неотвердевшего лака. Это позволяет определить изменения в составе лака от партии к партии.

- Вязкость — Измерение проводится при помощи вискозиметра Брукфилда (Brookfield Viscometer) по стандарту ASTM D-1084. Это позволяет определить допустимое изменение вязкости и гарантировать постоянство поставки материала.

- Внешний вид — Материал наносится на тестовую плату и осматривается после отверждения под увеличением. Это дает гарантию, что покрытие является достаточно гладким, имеет гомогенность в структуре, прозрачность. Позволяет выявить такие дефекты, как: прилипание наличие пузырей, мелких отверстий или волдырей.

- Флюоресценция — Проводится для того, чтобы гарантировать наличие в материале УФ активных агентов, что облегчает выявление непокрытых участков на печатной плате и дефектов в отвердевшем покрытии при визуальном осмотре. Выявление дефектов в покрытии УР-231 было затрудненно из-за отсутствия в нем этих агентов. А ведь контроль целостности полимеризованной пленки является важнейшей технологической операцией. Отсутствие покрытия на участке печатного узла, из-за воздействия агрессивных факторов окружающей среды, приведет к выходу из строя этого узла. Это в свою очередь повлечёт за собой дорогостоящий ремонт печатного узла, а в некоторых случаях и всего прибора.

- Грибостойкость — Проводится в соответствии с IPC-TM-650, метод 2.6.1.1. Покрытые образцы подвергаются воздействию культурами грибов и бактерий, которые обычно присутствуют при эксплуатации электронной аппаратуры. Это даёт гарантию, что материал не будет являться питательной средой для бактерий. Если покрытие является питательной средой, то со временем воздействие бактерий на покрытие приведёт к ухудшению его защитных свойств.

Далее образец извлекается из камеры и проверяется на гибкость. Для этого теста используют 3 мм. оправку. Испытание проводится в течение 5 секунд после удаления образца из камеры.

Химическая стойкость — лак наносится на металлическую пластину и проходит полное отверждение в течение 12 часов при 80 °C. Толщина плёнки должна быть 50 мкм. Затем небольшой участок подвергается трению различными химическими веществами, в течение 24-часов.

Лак УР-231: технические характеристики, применение и правила нанесения

- Эмали

- Грунтовки

- Грунт — эмали

- Краска для разметки дорог

- Лаки

- Лаки АК (Полиакриловые)

- Лаки АС (Алкидно-акриловые)

- Лаки БТ (Битумные)

- Лаки ВЛ (Поливинилацетальные)

- Лаки ГФ (Глифталевые)

- Лаки КО (Кремнийорганические)

- Лак МА (Масляные)

- Лаки МС (Масляно и алкидно-стирольные)

- Лаки МЛ (Меламиновые)

- Лаки МЧ (Карбамидные)

- Лаки НЦ (Нитроцеллюлозные)

- Лаки ПФ (Пентафталевые)

- Лаки ХВ (Перхлорвиниловые и поливинилхлоридные)

- Лаки ХС (Сополимеро-винилхлоридные)

- Лаки ФЛ (Фенольные)

- Лаки ФП (Фторопластовые)

- Лаки ЭП (Эпоксидные)

- Лаки ЭЦ (Этилцеллюлозные)

- Лаки УР (полиуретановые)

- Лаки (Без группы)

- Главная

- Каталог

- Лаки

- Лаки УР (полиуретановые)

- Лак УР-231

Комплект п/ф лака 27,8кг + ДГУ 5 кг./ 2,5кг+ 0,45кг.

Эпоксидно-уретановый общепромышленного назначения ТУ 6-21-14-90

Состав и назначение лака

Двухкомпонентная система, состоящая из полуфабрикатного лака и отвердителя.

Лак УР-231 применяют для защиты металлических изделий и печатных узлов всеклиматического исполнения, эксплуатируемых в интервале температур от -60 до +120 °С и для создания электроизоляционных защитных покрытий.

Описание Изделия, покрытые лаком, могут эксплуати- роваться в условиях умеренного, холодного и тропического климата как внутри помещения, так и под навесом или в помещениях (объёмах), где колебания температуры и влаж- ности воздуха несущественно отличаются от колебаний на открытом воздухе и имеется сравнительно свободный доступ наружного воздуха. Лак имеет класс нагревостойкости Е по ГОСТ 8865, что соответствует температуре 120°С. Наносится без предварительного грунтования по чёрным металлам, на оцинкованную и кад- мированную сталь и алюминиевые сплавы. Образует эластичное глянцевое прочное по- крытие с хорошей адгезией и высокими физико-механическими свойствами, такими как твердость, прочность, стойкость к воздейст- вию спирто-нефрасовой смеси. Получаемая плёнка лака обладает высокими электроизоляционными свойствами — элек- трическая прочность, удельное объемное электрическое сопротивление, диэлектри- ческая проницаемость. Лак имеет большой срок годности (жизнеспособности) после смешения компонентов, Наносится различными методами, высыхает в естественных условиях и при горячей сушке.

Состав Легковоспламеняющийся лак УР-231 является двухкомпонентным материалом, состоящим из полуфабрикатного алкидно- эпоксидного лака (УР-0231), с долей нелету- чих веществ до 32%, и отвердителя, который представляет собой 70%-ный раствор диэти- лен-гликольуретана (ДГУ) в циклогексаноне. Содержание летучих веществ: ксилол, толу- ол, бутилацетат, циклогексанон. Используется алкидно-эпоксидная смола Э- 30, которую производят из смеси древесного (тунгового) и льняного масла, либо же из чис- того льняного масла. Отвердитель – пимелинкетон (циклогексанон) с 70% раствором ДГУ уретана (диэтиленгликольуретан 80/20). Путем смешивания лака и отвердителя получается прозрачная смесь. После нанесения необходимо просушить поверхность в течение девяти часов при 20°С, в течение восьми часов – при 65°С.

Наименование показателя

Значение по

ТУ 6-21-14-90 с изм. 1-6

1. Чистота полуфабрикатного лака

По контрольному образцу

2. Цвет полуфабрикатного лака по йодометрической шкале, мг J2/100 смЗ

3. Условная вязкость по вискозиметру типа ВЗ-246 с диаметром сопла 4 мм при температуре (20,0±0,5) °С, сек.

4. Массовая доля нелетучих веществ, %

5. Внешний вид полуфабрикатного лака после добавления отвердителя

Должен быть прозрачным

6. Твердость покрытия полуфабрикатного лака после добавления отвердителя по маятниковому прибору типа ТМЛ (маятник А), относительные единицы

7. Температура вспышки в закрытом тигле, °С,

23 и более но менее 61

Нанесение Материал можно нанести на подготовленные поверхности окунанием, окунанием с центрифугированием, наливом, методом пневмо- распыления, кистью. Компоненты смешиваются непосредственно перед применением в соотношении 100:18 по массе.

Разбавитель Лак УР-231 разбавляют до рабочей вязкости смесью ксилола и бутилацетата в соотношении 4:1 по объему.

Меры предосторожности Запрещено наносить лак рядом с источником огня. Инструменты распыления требуется за- землить. Проводить работы только в хорошо проветриваемом помещении. При работе с материалом, содержащим агрессивные хими- ческие вещества, использовать средства за- щиты и специальную одежду. После работы руки следует вымыть, помещение проветрить

Условия хранения Лак хранят в темном месте в плотно закрытой таре, предохраняя от влаги, действия тепла и прямых солнечных лучей при температуре от — 40оС до +40оС. Гарантийный срок хранения компонентов при комнатной температуре — 6 месяцев.