Измеритель диаметра, измеритель эксцентриситета, автоматизация, ГИС, моделирование, разработка программного обеспечения и электроники, БИМ

В ОЭЗ “Моглино” открыт лакокрасочный завод финской компании “NOR-Maali”

В ОЭЗ «Моглино» в Псковской области открылся завод по производству лакокрасочной продукции. Это первое производство, запущенное в «Моглино». Инвестором является финская компания «Нор Маали Груп». Инвестиции в проект составили 400 млн. рублей. Площадь предприятия — около 3,5 тыс. м2. Срок окупаемости — не менее 5 лет. «Уже сделали три первых пробных партии. На декабрь уже есть 6 заказов. Стараемся по максимуму при производстве лакокрасочной продукции использовать российское сырье, до 60%. В каждой краске может быть использовано до 20 компонентов. Внедрена система повышенной пожаро- и взрывобезопасности. Даже спецодежда и обувь используются специальные — антистатические», — рассказал начальник производства Владимир Пасичнюк.

В ОЭЗ «Моглино» в Псковской области открылся завод по производству лакокрасочной продукции. Это первое производство, запущенное в «Моглино». Инвестором является финская компания «Нор Маали Груп». Инвестиции в проект составили 400 млн. рублей. Площадь предприятия — около 3,5 тыс. м2. Срок окупаемости — не менее 5 лет. «Уже сделали три первых пробных партии. На декабрь уже есть 6 заказов. Стараемся по максимуму при производстве лакокрасочной продукции использовать российское сырье, до 60%. В каждой краске может быть использовано до 20 компонентов. Внедрена система повышенной пожаро- и взрывобезопасности. Даже спецодежда и обувь используются специальные — антистатические», — рассказал начальник производства Владимир Пасичнюк.

- Наша продукция

- Презентации по направлениям

- Инжиниринг

- Консалтинг

- Металлообработка

- Моделирование

- Разработки

На заводе создано 11 рабочих мест. После расширения производства штат предприятия может быть расширен. Сотрудники завода прошли стажировку на головном предприятии в Финляндии.

По словам Владимира Пасичнюка, в 2018 году предприятие планирует выпустить не менее 1 млн. литров лакокрасочной продукции. В течение 5 лет объемы выпуска планируется нарастить до 10 млн. литров в год.

Основой ассортимента завода Nor-Maali являются индустриальные лакокрасочные материалы для антикоррозионной защиты металлических конструкций и бетона, а также промышленные напольные покрытия.

До 60% компонентов, необходимых для производства красок, является российским сырьём.

ООО «Нор-Маали» создано в 2015 году. Является дочерним предприятием финской «Нор-Маали Груп». Производит лакокрасочную продукцию для различных отраслей промышленности Финляндии, России, Балтии и стран Восточной Европы.

Справка:

ООО «НОР-МААЛИ» – это компания, основанная в 2015 году, учредителями которой являются российские и финские предприниматели, а так же основатели финской фабрики по производству лакокрасочных материалов NOR-MAALI OY.

В 2016 году ООО «НОР-МААЛИ» после одобрения экспертным советом МИНЭКОНОМРАЗВИТИЯ, начинает строительство фабрики по производству лакокрасочных материалов в особой экономической зоне промышленно-производственного типа «Моглино». Основными направлениями деятельности предприятия являются разработка и производство инновационных ЛКМ для различных отраслей промышленности.

История компании ООО “НОР-МААЛИ” началась с сотрудничества двух компаний – финской фабрики NOR-MAALI OY и российской компании ООО “АМЕС”

Фабрика NOR-MAALI OY была основана в 1987 году в финском городе Лахти. Изначально фабрика выпускала строительно-бытовые краски. Но со временем, руководители решили начать разработку и производство красок промышленного назначения.

В 1994 в состав учредителей фабрики входит норвежский лакокрасочный концерн JOTUN, которому и по сей день принадлежит 30% фабрики. С приходом JOTUN фабрика начала выпуск и поставку красок норвежского концерна на судостроительные верфи в Финляндии. И по нынешнее время фабрика является основным поставщиком красок не только на все верфи в Финляндии, но и на верфи стран Балтии. Однако антикоррозионная защита необходима не только для судостроения, и NOR-MAALI OY начинают разработку и выпуск собственных красок предназначенных для металлообрабатывающей индустрии.

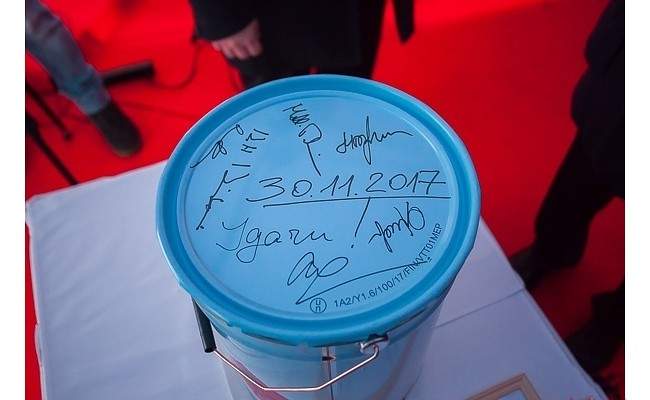

Первая банка краски. Процесс пошёл…

Конкуренция на рынке в Финляндии очень высока, и начинать отвоёвывать рынок у конкурентов с традиционными материалами не имело смысла. В 1993 году фабрика выпускает свой знаменитый топ продукт Normadur 65 HS, который до сих пор является актуальным с точки зрения антикоррозионной защиты и простоты его применения. Производство этого продукта совершило революцию на рынке лакокрасочных материалов в Финляндии, и позволило NOR-MAALI OY относительно быстро завоевать не только хорошую долю этого рынка, но и приобрести репутацию компании, занимающуюся разработкой инновационных ЛКМ для защиты металла и бетона.

С 2002 года NOR-MAALI OY начинает поставки своих материалов на российский рынок, подписав эксклюзивное дистрибьюторское соглашение с ООО «АМЕС». К этому моменту, компания ООО «АМЕС» работала уже 9 лет на рынке лакокрасочных материалов в России, занимаясь продажами эмалей для ремонта автомобилей.

Руководство компании, развивая бизнес, принимает решение о расширении деятельности ООО «АМЕС» и начинается работа в области промышленных красок. На сегодняшний день реализовано множество проектов по защите от коррозии в различных отраслях российской промышленности.

В 2014 году принимается решение о строительстве завода в России. Акционерами фабрики выступили руководство NOR-MAALI OY, учредители ООО «АМЕС» и ряд частных инвесторов. Для строительства выбрана площадка – особая экономическая зона «Моглино» в Псковской области. Это связано не только с выгодными экономическими особенностями этой площадки, но и с географическим удобством расположения. Фабрика планирует реализовывать свою продукцию на территории таможенного союза Российской Федерации, Белоруссии и Казахстана, а так же экспортировать её в страны Балтии.

На предприятии ведется целеустремленная работа по развитию и усовершенствованию промышленных красок, а также решению сложнейших задач в области нанесения покрытий.

На предприятии хорошо знают промышленные краски и об их поведении при нанесении на различные поверхности, использовании в различных системах окраски и условиях окружающей среды. В отделе исследований и разработок продукции ведутся работы по созданию современных типов красок, а также создаются новые системы окрасок для таких условий эксплуатации, где традиционные технологические решения не работают.

Одним из важных направлений в области исследования и совершенствования красок занимают разработки красок на водной основе. На сегодняшний день завод предлагает промышленные краски для различных объектов, как на основе растворителей, так и на водной основе.

Оборудование и программное обеспечение, установленные в лаборатории, а также в отделе исследования и развития продукции, отвечают самым высоким современным требованиям. Особое внимание уделяется свойствам прочности лакокрасочных покрытий, уменьшению выбросов летучих органических веществ, а также хорошей покрывающей способности.

- Наша продукция

- Презентации по направлениям

- Инжиниринг

- Консалтинг

- Металлообработка

- Моделирование

- Разработки

Понравилась статья? Тогда поддержите нас, поделитесь с друзьями и заглядывайте по рекламным ссылкам!

Экологические аспекты применения лакокрасочных материалов

Наиболее универсальный, доступный и эффективный способ зашиты металлов от коррозии в различных отраслях промышленности — нанесение лакокрасочных материалов (ЛКМ). Более 80% продукции в машиностроении, металлообработке и строительстве окрашиваются ЛКМ.

ЛКМ — сложные многокомпонентные системы, содержащие пленкообразователи, пигменты, наполнители и др. Значительной составляющей большинства ЛКМ являются органические растворители. В качестве пигментов, как правило, используют неорганические соединения: оксиды, соли тяжелых металлов.

При нанесении ЛКМ в окрасочных камерах образуются твердые, пастообразные и жидкие отходы, пары растворителей и вода, насыщенная растворителями.

Наибольшую опасность для организма человека представляют летучие органические соединения, выделяющиеся в атмосферу при нанесении и сушке лакокрасочного покрытия; тяжелые металлы, содержащиеся в аэрозоле, образующемся при нанесении ЛКМ; изоцианаты, фталевый и малеиновый ангидриды, формальдегид, жирные кислоты и другие соединения, выделяющиеся при сушке ЛКМ (особенно при высокой температуре).

Согласно существующим нормативным документам (ГОСТы, ТУ и паспорта безопасности), концентрации летучих веществ и тяжелых металлов в воздухе при нанесении и сушке ЛКМ не должны превышать

предельно допустимых (ПДК) в воздухе рабочей зоны, а при эксплуатации покрытий — предельно допустимых в атмосферном воздухе.

Летучие органические соединения (кетоны, спирты, эфиры) вызывают различные аллергические реакции и отравления, а стирол, хлорбензол и этилбензол являются канцерогенами.

Результаты количественного анализа методом газовой хроматографии органических соединений, выделяющихся из покрытий, свидетельствуют о превышении предельно допустимых концентраций некоторых веществ в десятки раз. Методом атомной абсорбции определено, что при нанесении и сушке ЛКМ в воздухе рабочей зоны наблюдается значительное превышение ПДК тяжелых металлов (свинец, хром, цинк, кадмий и др.). Значительную часть орга-норазбавляемых ЛКМ относят к категории опасных.

Для очистки отходящих газовых выбросов применяют различные способы: окисление атмосферным кислородом на катализаторах, непосредственное сжигание вредных примесей, а также сорбционные способы, с помощью которых удается выделить вещества для повторного использования в производстве.

В настоящее время особое внимание уделяется требованиям к безопасности и охране окружающей среды. Сокращения выбросов вредных веществ в атмосферу при изготовлении лакокрасочной продукции можно достичь с помощью инженерно-технических решений (оптимизация процесса окраски, автоматизация оборудования, модернизация систем рециркуляции и очистки отходов) или внедрением новых ЛКМ, отвечающих современным требованиям (с высоким сухим остатком, водоразбавляемых, порошковых и радиационно-отверждаемых).

В промышленно развитых странах начиная с 1980-х гг. в законодательно были введены ограничения на выброс промышленными предприятиями паров органических растворителей. ЛКМ, удовлетворяющие этим требованиям, не должны содержать более 0,3 кг растворителя в 1 л ЛКМ при рабочей вязкости. Это стимулировало работы по созданию новых ЛКМ с ограниченным содержанием органических растворителей и привело к существенному изменению ассортимента лакокрасочной продукции: органораз-бавляемые — 46%; порошковые — 18%, водоразбавля-емые — 17%, с высоким сухим остатком — 14%, радиационного отверждения — 5%.

На рынке стран СНГ основу ассортимента все же составляют традиционные органоразбавляемые лаки и эмали, на производство которых ежегодно расходуется более 3 млн т органических растворителей. Столь высокое потребление дорогих и токсичных растворителей резко ухудшает экономические показатели производителей и потребителей ЛКМ и крайне отрицательно влияет на экологическую обстановку.

ЛКМ с высоким сухим остатком позволяют на 2030% сократить потребление органических растворителей, снизить расход ЛКМ при нанесении, а также в 1,5-2 раза увеличить срок службы покрытий. Благодаря этому покрытия обладают улучшенными декоративными и защитными свойствами. Содержание в них нелетучих веществ составляет 65-75%. Однако эти материалы дороже традиционных и отверждают-ся медленнее.

Перспективными материалами с экологической, технологической и экономической точек зрения являются водоразбавляемые, в том числе водно-дисперсионные ЛКМ. Основное их преимущество — использование воды вместо дорогих горючих токсичных и безвозвратно теряемых органических растворителей. Также они не имеют запаха, быстро высыхают, легко наносятся на поверхность, имеют хороший декоративный вид и широкий спектр цветовой гаммы.

Отсутствие в составе водных материалов органических растворителей значительно снижает количество вредных выбросов в атмосферу, уменьшает пожароопасность, токсичность и создает благоприятные условия труда при проведении окрасочных работ.

Из-за сложного состава и большого числа добавок водоразбавляемые материалы несколько дороже органоразбавляемых. Однако с учетом экономии на очистном и рециркуляционном оборудовании, отсут-

ствия расходов на вентиляцию окраска водоразбав-ляемыми ЛКМ обходится не дороже, а иногда даже дешевле, чем обычными составами.

Перечисленные достоинства водоразбавляемых ЛКМ способствовали тому, что в некоторых секторах потребления они потеснили органоразбавляе-мые. Это относится прежде всего к строительству, где доля используемых водоразбавляемых ЛКМ достигает 70-80% в общем ассортименте лакокрасочной продукции. Водно-дисперсионные материалы находят широкое применение в антикоррозионной защите металлов.

К основным недостаткам, сдерживающим их применение, можно отнести низкую морозостойкость и более легкую подверженность микробиологическому разрушению.

Покрытия из водно-дисперсионных ЛКМ по своим характеристикам не уступают покрытиям из традиционных материалов на органических растворителях, а по отдельным — значительно превосходят их. Такие покрытия сохраняют в процессе старения высокие физико-механические свойства, обладают стойкостью к воздействию кислых и щелочных моющих средств. Двухслойное покрытие из водно-дисперсионных ЛКМ на загрунтованной поверхности сохраняет защитную способность в течение 5 лет, что выше, чем у покрытия, выполненного по традиционной схеме алкидными материалами.

Технический прогресс в области органических покрытий, связанный с решением экологических и экономических проблем и повышением качества зашиты изделий, привел к появлению принципиально нового вида ЛКМ — порошковых красок. Эти материалы за сравнительно короткий промежуток времени получили широкое применение. Рост их производства в мире за последние 20 лет составил 10-15% в год, в то время как жидких (органораство-римых) ЛКМ — не превысил 5%. Стимулирующие факторы такого роста — необходимость решения экологических проблем (отсутствие органических растворителей и других летучих веществ), малоотходная технология покрытий (практически полная утилизация красок при нанесении и возвращение в производственный цикл), относительная простота и экономичность технологического процесса получения покрытий (как правило, наносят один слой вместо двух-трех), высокое качество покрытий (нередко превосходит по эксплуатационным свойствам покрытия на основе жидких красок). Долговечность порошковых покрытий значительно выше покрытий на основе жидких красок.

Сегодня большая часть производителей выбирает порошковые ЛКМ для защитно-декоративной отделки изделий, несмотря на то что эта технология может быть использована только в производственных условиях, требует специального технологического оборудования и не может конкурировать с применением жидких ЛКМ в быту, строительстве, антикоррозионной защите крупных объектов.

Порошковые ЛКМ существенно потеснили жидкие во многих сферах промышленного потребления, но далеко не во всех. Ими окрашивают холодильники, газовые и электрические плиты, СВЧ-печи и др. Однако все еще отсутствуют материалы низкотемпературного отверждения (до 100 °С), составы для высокодекоративных (1-2-й класс), термостойких, электроизоляционных (с высоким температурным индексом), негорючих и других покрытий. Актуальна разработка порошковых ЛКМ низкотемпературного и ускоренного отверждения. В настоящее время разработаны материалы, позволяющие получать покрытия на термочувствительных поверхностях (древесина, пластмассы).

Окрашивают порошковыми материалами изделия небольших и средних размеров, но не исключена возможность окраски и крупногабаритных объектов — вагонов, автомобилей, судов и др.

Лакокрасочные покрытия защищают металл от коррозии по электрохимическому механизму благодаря действию антикоррозионных пигментов, пассивирующих поверхность металла, либо по барьерному механизму, основанному на затруднении доступа агрессивных агентов к металлу за счет образования на подложке стабильных, плотно прилегающих слоев. На практике оба механизма действуют параллельно и их роль в защите от коррозии зависит главным образом от типов применяемых пленкообразователя и пигмента.

Наиболее эффективные антикоррозионные пигменты, такие как соединения хрома, свинца, цинка, исключают из рецептур ЛКМ из-за их токсичности. В перспективе защитные покрытия практически не будут содержать антикоррозионных пигментов и ингибиторов коррозии, используемых в настоящее время.

Исследования в области антикоррозионных ЛКМ направлены на улучшение барьерных свойств покрытий, снижение загрязнения окружающей среды за счет использования водно-дисперсионных и порошковых красок, а также высококачественных пленкообразователей нового поколения, например полимочевинных или гибридных, применения наноматериалов и нанотехнологий.

По материалам журнала «Промышленная окраска»

Фотоэкскурсия на завод «Нор-Маали» в ОЭЗ «Моглино»

Завод лакокрасочных изделий «Нор-Маали», построенный на территории особой экономической «Моглино», готовится к сдаче в эксплуатацию. Накануне этого важного события корреспонденту ЦДИ удалось побывать на площадке резидента-пионера псковской ОЭЗ. Экскурсию по заводу провел начальник производства Владимир Пасичнюк.

Напомним, инвестор с финским капиталом начал строительство завода лакокрасочных изделий под Псковом в августе прошлого года. Инвестиции в проект составили 400 млн рублей. Площадь предприятия – около 3500 кв. м.

Заявлено, что мощность завода «Нор-Маали» составит около от 1,5 тыс. литров в период первой очереди до 10 млн литров продукции в год, когда все оборудование будет установлено.

Линейка красок Nor-Maali достаточно широкая – около сотни видов. В основном они используются в промышленных целях: судостроении, мостостроении, строительстве и так далее. «Но никто не запрещает использовать их и в быту», — добавил Владимир Пасичнюк.

Псковское предприятие в 2018 году планирует выпустить не менее 1 млн литров лакокрасочной продукции и наращивать этот показатель на 25-30% ежегодно. Помимо России, продукция будет поставляться в страны Таможенного союза, также рассматривается возможность поставок в страны Прибалтики.

Все строительные работы на объекте выполняет петербургская компания Voimax, созданная специально для реализации проекта «Строительство Завода лакокрасочных материалов по заказу финской компании Nor-Maali на территории ОЭЗ «Моглино» Псковской области». Voimax выступил разработчиком рабочей документации и генеральным подрядчиком строительства, включая технологическую часть. Проектную документацию разработала московская фирма «Свеко Союз Инжиниринг».

На предприятии очень трепетно относятся к пожаро- и взрывобезопасности. Поэтому используются исключительно такие светильники, электрокары или электроштабелеры, которые сертифицированы по высшему классу пожаро- и искробезопаности. Конечно, такое оборудование обходится инвестору втридорога. Но безопасность дороже.

Даже напольное покрытие сделано с антистатикой. На время строительных работ токопроводящие полы прикрыты, чтобы не повредить покрытие. Кроме того, вдоль стен проведен специальный заземляющий контур.

На потолках размещено светодиодное энергоемкое освещение, опять же с высокой степенью искрозащиты, и система противопожарной безопасности.

В этих емкостях, которые размещены по всей кровле завода, находятся огнетушащие порошковые составы.

На предприятии все с высочайшею степенью защиты от искры. Даже репродукторы. Об этом говорит значок Ex.

Спецодежда сотрудников и обувь тоже будут, к слову, антистатическими.

В этих огромных резервуарах будут храниться растворители. Уже установлены шесть емкостей, при необходимости их количество будет увеличено – пьедесталы уже готовы.

Даже если случится неприятность и что-то из резервуаров прольется, в окружающую среду химикаты не попадут, поскольку емкости установлены внутри небольшого «бассейна».

Все производственные помещения также оснащены мощной системой вентиляции, приточной и вытяжной, и системой кондиционирования. Так что неприятных запахов даже в цехах будет минимум.

C помощью вентсистем складские и производственные помещения будут также отапливаться.

На вентканалах тоже применяются строгие противопожарные технологии. В случае пожара специальные устройства заблокируют вентиляцию, чтобы огонь по ним не распространялся.

Основное производство размещено на втором этажа завода. Здесь будут работать сразу две линии: одна — промышленные краски, другая — защитные покрытия. Соответственно, и выпускаться будут разные продукты.

Краску Nor-Maali будут смешивать в диссольверах разного объема. К сожалению, все их показать мы не сможем — коммерческая тайна.

В данный момент на заводе установлены диссольверы, рассчитанные суммарно на выпуск 2 млн литров (около 2 тыс. тонн) антикоррозионных красок в год. Постепенно их количество будет увеличиваться, в зависимости от объема заказов. Всего их может быть 13.

Внутри чаши диссольвера – фреза. Основная фишка, или ноу-хау, из каких компонентов смешивается краска. Это, как говорится, секрет фирмы.

Тензодатчики помогают взвешивать содержимое чаши, таким образом можно четко дозировать компоненты.

Над диссольверами обязательно ставится вытяжка.

По этой сложной системе труб подаются компоненты краски.

Срок службы лакокрасночных систем Nor-Maali до 25 лет. В том числе солидная гарантия дается на эксплуатацию краски в агрессивной среде.

Этот агрегат называется бисерная мельница. Он используется для диспергации – измельчения краски. Благодаря маленьким циркониевым шарикам, через которые будет пропускаться краска, получается идеальная консистенция, максимально однородная, или как говорят профессионалы, гомогенизированная. «Консистенция будет лучше, чем в сметане», — шутит Владимир Пасичнюк.

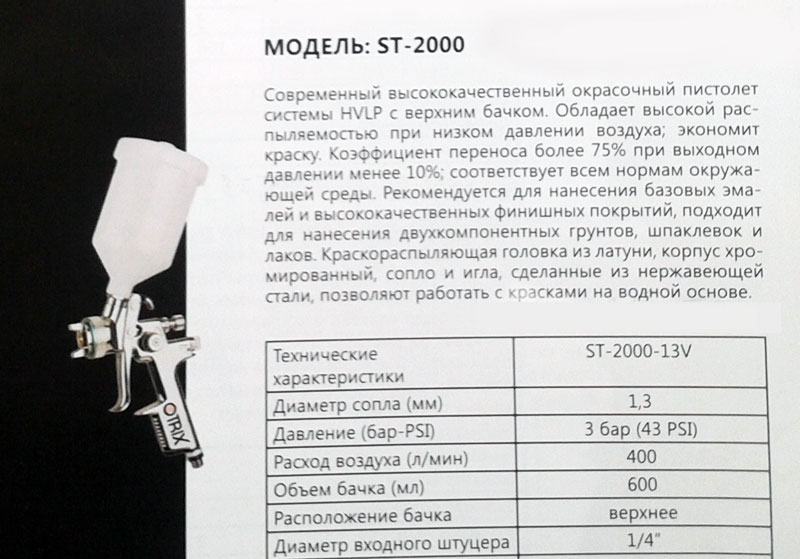

Краска двухкомпонентная. Компоненты смешиваются непосредственно перед началом покраски. Для нанесения используются распылители, которые подают краску под давлением.

Партнером Nor-Maali стала петербургская компания «Биурс», которая работает на российском рынке с 1995 года и специализируется на производстве антикоррозионного покрытия для трубопроводов, одно- и двухслойного. На псковском заводе будут производиться, в частности, компоненты для мастичного и грунтовочного покрытий.

Процесс основан на химической реакции. Внутри контейнеров – мешалки рамного типа.

Система замкнутая, чтобы в окружающую среду ничего не попадало. Все летучие пары будут улавливаться, конденсироваться, собираться в специальные емкости и отправляться в систему регенерации.

В последующем здесь будет установлена система контрольно-измерительных приборов, все показания которых оператор сможет увидеть на экране монитора.

Главный заказчик антикоррозийного покрытия «Биурс» — ведущие нефтегазовые компании России. Оно используется на магистральных газопроводах, в изоляции задвижек, в качестве защитного покрытия.

В производственном цехе еще кипит работа монтажников.

Это склад готовой продукции. Основные конструкции стеллажей уже смонтированы.

Предусмотрены два варианты загрузки и разгрузки транспорта со склада: для теплого времени года и для холодного.

А это склад для хранения сырья. Он напрямую соединен со складом готовой продукции.

Подъезд для разгрузки транспорта сделан и здесь.

Большинство стен, труб и конструкций на заводе покрашены фирменной краской Nor-Maali. Это позволит показать товар лицом приехавшим на предприятие потенциальным покупателям.

Доставлять сырье на второй этаж, где расположено основное производство, можно двумя способами. Либо на грузовом лифте грузоподъемностью до 4 тонн, либо через специальный балкон с помощью грузоподъемника.

Крыша на заводе – мембранная. «Это очень технологичное решение. Укладывается профиль, поверх минвата, затем это закрывается ПВХ-полотном. Получается ровный утепленный потолок, на котором можно закрепить все необходимые конструкции. Подогреваемые воронки для сточной воды – зимой они точно не замерзнут. Да и снег на такой крыше не будет скапливаться», — пояснил Владимир Пасичнюк.

Линия розлива краски в конечную тару будет поставлена из Испании. К сожалению, ее поставка задержалась из-за событий в Каталонии.

Офисная часть завода тоже близка к завершению.

В лабораторию при предприятии уже привезли мебель. Основная функция лаборатории – контроль качества.

В офисах будет просторно и светло благодаря большим стеклянным перегородкам.

Рабочие после трудовой смены смогут не только переодеться, но и принять душ.

Обещают даже поставить стиральную машину для одежды! Организована и просторная комната отдыха с кухней.

Все сотрудники завода с нетерпением ждут, когда завод начнет работу. Сначала будет тестовый выпуск продукции, а затем предприятие приступит к коммерческому производству.

В ближайшее время читайте на сайте ЦДИ интервью с генеральным директором ООО «Нор-Маали» Весой Тукиайненом.

Фотографии сделаны во время строительства завода.

«Рынок без потолка». Директор завода Nor-Maali рассказал, почему финнам не страшно инвестировать в России

Производитель промышленных красок Nor-Maali вопреки кризису не свернул бизнес в России, а вложил 400 млн рублей в запуск завода в Псковской области.

Пока другие финские компании сокращали присутствие в России и продавали бизнес, предприятие Nor-Maali за первый год работы вышло на мощность до 2 млн литров в год и начало задумываться о расширении. «Глаза боятся, руки делают», – цитирует русскую поговорку директор ООО «Нор-Маали» Веса Тукиайнен. О том, как компании удалось избежать административных барьеров, почему она предпочла псковскую ОЭЗ петербургской, а также как ищет подходы к промышленным гигантам вроде «Уралкалия»,«Газпрома», «Роснефти», «Сибура» и ОСК, топ-менеджер рассказал «Фонтанке».

Nor-Maali решила строить завод в России в 2014 году — незадолго до начала кризиса. Шаг выглядел логичным. С момента начала поставок в 2002 году объемы экспорта прирастали в среднем на 15-20% в год и достигли почти четверти производства завода в финском городе Лахти. «Возможности по расширению были исчерпаны, приходилось вводить дополнительные смены» , – рассказывает Веса Тукиайнен.

Но сама Nor-Maali могла так и не решиться на стройку, если бы не нашла партнера в лице своего дистрибьютора – компании «Амес» (основана в 1993 году и принадлежит семье Тукиайнен). «Решение построить завод было совместным – Nor-Maali без нас никогда не инвестировали бы, но и мы без них тоже», – говорит Веса Тукиайнен. Вложения в размере 400 млн рублей поделили поровну.

Окончательное решение о выходе в Россию принималось около года. «Один из основных рисков, который видели и Nor-Maali, и мы – это проблемы с инженерными коммуникациями: мы построим завод, а потом не сможем подключиться, к примеру, к электричеству. С такими трудностями сталкивалась IKEA и другие иностранные компании», – говорит Веса Тукиайнен. Но начинать производство на арендованных мощностях компания не хотела. Львиная доля инвестиций пришлась на внутреннее оснащение, в частности, системы безопасности, на охрану окружающей среды и обеспечение экологической безопасности, поэтому тратить деньги на чужой площадке было не выгодно.

Найти место для завода и договориться о льготах помогло финское консульство, организовавшее встречу с представителями российских технопарков и особых экономических зон (ОЭЗ). Самые выгодные условия предоставила Псковская область, предложившая финской компании войти в число первых резидентов ОЭЗ «Моглино». Помимо освобождения от налога на имущество на 10 лет и льгот по налогу на прибыль, финскому инвестору удалось почти даром получить участок — 3,5 га финская компания купила за 21 тысячу рублей. В Петербурге за такую землю пришлось бы заплатить около 2 млн евро (170 млн рублей по курсу на ноябрь 2018 года), что увеличило бы суммарные инвестиции почти в полтора раза – с 400 до почти 600 млн рублей. Кроме того, компании бесплатно подвели инженерные коммуникации, тогда как в Северной столице за них тоже пришлось бы платить.

Еще примерно год ушел на проектирование и подготовку документов для получения статуса резидента ОЭЗ. Помимо предприятия в Лахти, у Nor-Maali на тот момент уже был завод в Словакии. Российская команда посетила предприятие, чтобы изучить его опыт и не повторять ошибок. «К примеру, сразу решили строить так, чтобы была возможность расширения», – рассказывает Веса Тукиайнен.

Само строительство заняло год-полтора. «Всегда возможны небольшие задержки и форс-мажоры, но мы старались максимально перераспределить ресурсы, что позволило уложиться в первоначальный график», – комментирует топ-менеджер. Вопреки изначальным опасениям, с административными барьерами компания тоже не столкнулась. «Когда мы пришли в Моглино, там было чистое поле, приходилось использовать временные источники энергии, самим подвозить воду. Но администрация Псковской области выполнила свои обязательства — к моменту запуска завода осенью 2017 года все было подключено», – говорит Веса Тукиайнен.

Находить общий язык с чиновниками и подрядчиками помогло знание российской специфики – до того как возглавить производство «Нор-Маали», Веса Тукиайнен десять лет работал в семейном бизнесе и успел изучить не только потребности рынка, но российский бизнес-менталитет. «Главное отличие я бы описал так: в Финляндии вы делаете бизнес с компаниями, а в России в первую очередь – с людьми», – комментирует глава «Нор-Маали».

Курс на локализацию

В отличие от давно закрепившейся на рынке Tikkurila, чья продукция в основном предназначена для потребительского рынка, Nor-Maali работает с промышленными предприятиями. Среди ее клиентов такие индустриальные гиганты как «Уралкалий», «Газпром», «Роснефть», «Сибур» и ОСК. Курс российских властей на импортозамещение обеспечивает устойчивый спрос с их стороны. Да и налаживать контакты с нуля новому заводу не пришлось — роль отдела продаж выполняет дистрибьютор «Амес», через которого идет и большинство поставок.

Псковское предприятие Nor-Maali пока может производить около 2 млн литров красок в год. Это уже позволяет на 95% заместить прежние объемы импорта. Но рыночная доля компании пока невелика – около 1% от всего выпуска промышленных красок, который оценивается в 200-250 млн литров в год. «Россия для нас — это рынок без потолка», – отмечает Веса Тукиайнен.

Проработав чуть больше года, завод уже задумался о расширении. В 2019 году в Моглино начнется строительство второго склада. В ближайшие несколько лет компания намерена нарастить производство в два раза, а в перспективе мощность завода может вырасти в пять раз – до 10 млн литров в год. Рассматриваются и другие варианты экспансии. «В Татарстане много потенциальных клиентов — заводов металлоконструкций, нефтяных компаний. Если будем делать еще один завод, то там», – отмечает Веса Тукиайнен.

Новые возможности компания видит в расширении ассортимента и освоении новых сегментов рынка. Сейчас линейка Nor-Maali в России насчитывает около 50 наименований. В Моглино производится 30, но зато самых ходовых. «Позиций много, потому что иногда мы делаем краску под конкретного клиента», – комментирует топ-менеджер. К примеру, крупная промышленная компания в Татарстане, в чьей продукции повышенное содержание серы, попросила финскую компанию изменить рецептуру, чтобы краска была устойчива к воздействию этого компонента. «Также мы можем сделать антивандальные краски — покрашенные ими конструкции можно просто помыть», – говорит Веса Тукиайнен. Потенциальных клиентов Nor-Maali видит среди производителей вагонов и трамваев, а также мостостроителей. Благодаря статусу российского предприятия, компания также может рассчитывать на преимущества в госзакупках.

Но вопрос импортозамещения стоит и перед самой Nor-Maali. Сейчас уровень локализации по некоторым позициям достигает 75%, но в среднем 50-60%. А значит, себестоимость продукции и доход, который получит компания, зависит от колебаний курса валют. «Стараемся максимально использовать местное сырье, но сейчас это не всегда удается из-за достаточно строгих внутренних стандартов качества. К примеру, нужных эпоксидных смол в России пока не нашли», – говорит Веса Тукиайнен. Предприятие ставит себе цель в течение ближайших пяти лет довести уровень локализации до 95%. Выпуск линейки, сделанной на 100% из российского сырья, планируется наладить уже в 2019 году.

Понравилась статья? Подпишитесь на канал, чтобы быть в курсе самых интересных материалов

Итоги 2017 года в мире лакокрасочных материалов

В 2017 году российские предприятия продемонстрировали рекордный рост производства. Открыты новые компании, а уже существующие расширяются, наращивают производственные мощности и осваивают мировой рынок. Наметились пути для инвестиционного сотрудничества с крупными зарубежными концернами.

Новые предприятия в России: инвестиции и международные проекты

В самом начале 2017 года на базе завода «Ладожское волокно» в Ленобласти открыли выпуск полиэфирных волокон. Производственная линия сразу приобрела масштабные обороты – на ближайший год запланирован выпуск 3,6 тыс. тонн продукции. Финансовую базу проекта составляют инвестиционные вложения, суммарно достигающие порядка 600 млн рублей.

Один из лидеров мирового рынка американская компания PPG Industries в начале лета 2017 года открыла первое предприятие на территории РФ. Договор о сотрудничестве и начало строительства завода в ОЭЗ «Липецк» относятся к заслугам 2014 года. На текущий момент размер инвестиционного фонда достиг 2 млрд долларов. Новый лакокрасочный завод рассчитан на ежегодные показатели производства 25 тыс. тонн.

Менее чем через месяц в Татарстане начал работать завод «ТАТ-Адвенира» с проектной производительностью 30 тыс. литров ЛКМ ежегодно. Предприятие стало совместным детищем Advenira Enterprises и УК «Роснано», на открытии присутствовал Рустам Минниханов. Представители правления завода утверждают, что объемы годового производства в ближайшее время будут увеличены.

В августе еще одна компания с мировым именем – норвежская корпорация Jotun – запустила первый в РФ завод по производству своей фирменной продукции. Это событие стало завершением долгого подготовительного периода: договоренность о размещении производственных мощностей «Йотун Пейнтс» в Ленобласти заключили в 2011 году. Предприятие рассчитано на выпуск 12 млн литров ЛКМ и 3,6 тыс. тонн сухих составов (порошков). Финансовые дотации в это производство составляют 2,4 млрд рублей.

В начале осени был запущен подмосковный цех, специализирующийся на измельчении и утилизации отходов производства: лакокрасочного, металлургического, кабельного. Строительство цеха было инициативой компании Sibelko, которая инвестировала 6,3 млн евро в этот проект. Первоначально мощность цеха равняется 10 тыс. тонн в год, в перспективе это показатель будет расти.

Вслед за американскими и норвежскими корпорациями сотрудничеством с российским промышленным сектором заинтересовалась компания Nor-Maali из Финляндии. В конце ноября она открыла свое лакокрасочное производство в ОЭЗ «Моглино» (Псковская область). Подготовительные мероприятия начались в 2015 году. На финансирование выделили 4 млн евро. Профиль предприятия определяется преимущественно ЛКМ промышленного назначения. Ожидаемый ежегодный выпуск продукции составит 1,5 — 10 млн литров.

В конце года в Башкирии был запущен завод «Акрил Салават». Открытие производства инициировал 6 лет назад «Газпром нефтехим Салават» совместно с компанией Mitsubishi Heavy Industries (Япония). Завод будет выпускать ежегодно 115 тыс. тонн ЛКМ.

Рост производства

В течение года больше десяти компаний в сфере ЛКМ провели мероприятия по расширению и реорганизации производственных мощностей.

Начало лет ознаменовалось заявлением компании «ХОМА» о планах по увеличению объема и ассортимента выпускаемых полимерных дисперсных составов и клеев. Стоимость проекта достигла, согласно оценкам аналитиков, 458,9 млн рублей. Производство локализовали на заводе компании в Дзержинске. В планы участников входит:

повысить выпуск клеев и дисперсий на 75% по сравнению с показателями на начало 2017 года;

увеличение в 3 раза призводство полиуретановых составов;

70-процентный прирост по акрилсодержащим дисперсиям;

30-процентный – по водно-дисперсионным материалам.

В то же время концерн Tikkurila сделал заявление о планах строительства в Ленинградской области фирменного предприятия, рассчитанного на ежегодный выпуск 30 млн литров ЛКМ. На финансирование развития завода выделили 35 млн евро. Первую продукцию Tikkurila на базе российского предприятия выпустят ориентировочно в 2020 году.

В рамках выставки, посвященной антикоррозийным покрытиям, которая состоялась в Екатеринбурге, ОЭЗ «Ступино Квадрат» и московская областная администрация заключили соглашение о сотрудничестве. В документе прописан план инвестиционных вложений в строительство предприятия по производству антикоррозийных покрытий. По последним данным сумма инвестиций достигла 1 млрд рублей.

«Русские краски» в середине лета вкладывают 400 млн рублей в дело запуска собственной линейки ЛКМ, рассчитанных на продолжительный срок эксплуатации и устойчивость к экстремальным погодным условиям. В частности запланированы расходы на разработку новых покрытий специально для судостроительных и судоремонтных предприятий.

Компания «Габриэль-Хеми» заявила о планах на грядущий год. Отечественных ЛКМ коснется основание фирменного завода этой марки в Калужской области. Производство будет ориентировано на выпуск добавок для пластмасс и суперконцентрированных красящих составов. По предварительным данным сумма инвестиционного фонда составит 265 млн рублей.

На 2018 год запланирован запуск производства акриловых дисперсионных материалов на базе компании «Оргсинтез ПроЛаб». Об этом стало известно, когда 14 сентября 2017 года власти Нижегородской области и руководство компании договорились о воплощении в жизнь проекта и финансировании в размере 3 млрд рублей.

Рекорды и достижения

Суммарно количественные показатели производства лакокрасочных материалов за год достиг рекордной отметки. Такого стремительного роста в сфере не наблюдалось уже семь лет. Общий показатель производства продукции отечественными и локализованными предприятиями, начиная с 2010 года, оставался в пределах 886-835 тыс. тонн.

Еще до окончания 2017 года, по статистическим данным на ноябрь заметна была положительная динамика роста производства ЛКМ по сравнению с предыдущим максимумом, достигнутым в 2013 году. За период с января по ноябрь производство достигло 896 тыс. тонн, что превысило показатели 2013 года на 1,1%. Аналитики ожидают к концу декабря цифры в 950 тыс. тонн, что означает прирост производства на 9%. Достичь рекордных результатов удалось, в частности, за счет роста внутреннего потребления лакокрасочных материалов. Его обусловила реализация проекта капитального ремонта жилого фонда многоквартирных домов, обновление железнодорожного состава и развитием строительной деятельности.

Перспективы

Развитие лакокрасочной промышленности в ближайший год будут регулировать 3 документа, разработанных и утвержденных правительством РФ. Это постановление, которое утверждает на государственном уровне требования к компаниям-производителям ЛКМ, и 2 «дорожные карты».

22 июня 2017 года завершился конкурс на позицию разработчика общегосударственного плана развития лакокрасочной сферы на год, инициированный Минпромторгом. Победителем стал «Научно-исследовательский институт технико-экономических исследований» («НИИТЭХИМ») в Москве. Текст плана будет обнародован в начале 2018 года.

Обстановка на мировом рынке ЛКМ

2017 год для крупных иностранных компаний, работающих в сфере лакокрасочных материалов, был сложным. Не завершились важные сделки о слиянии: концерну PPG не удалось поглотить AkzoNobel, а компания Nippon Paint не смогла присоединить к своим производственным ресурсам мощности Axalta. Осенью сорвалось объединение активов двух пар компаний Axalta – AkzoNobel и Clariant – Huntsman.

Год был удачным и ознаменовался ростом производства для таких компаний как BASF, Axalta, AkzoNobel, Lanxess, Evonik Teknos.

Evonik Industries совершила удачное приобретение, став владельцем компании Air Products (США), специализирующейся на производстве функциональных добавок для ЛКМ. Сделка обошлась в 3,5 млрд евро.

Teknos поднялись на новый уровень, когда приобрели компанию Śnieżka (Польша), которая производит порошковые материалы. Это крупнейшая сделка в истории Teknos.

Axalta также совершила удачное приобретение, купив две небольшие компании: британскую Plascoat Systems Limited, производящую термопластичные порошковые покрытия, и Spencer Coatings Group, которая специализируется на выпуске ЛКМ для промышленного использования.

Lanxess купили компанию Chemtura (США).

AkzoNobel сделали заявление о приобретении британской Flexcrete Technologies manufactures и французский Disa Technology. Обе компании работают над инновационными ЛКМ, применяемые в аэрокосмическом и автомобильном производстве.

BASF вложили порядка 6 млрд долларов в активы холдинговой компании Bayer AG (химико-фармацевтический сектор). Концерн запустил в Азии два предприятия, производящие лакокрасочные материалы для автомобилестроения.

Самым значительным событием на международном рынке ЛКМ стало слияние DuPont и Dow Chemical Company. Компании шли к этому соглашению с 2015 года. В результате слияния появилось холдинговое предприятие DowDuPont, на базе которого будут открыты три специализированные химические компании. Их профилями станут разработки в области наукоемких материалов и продукции ЛКМ для сельского хозяйства.

Смена правления в крупных компаниях

Громкой новостью стал уход с поста исполнительного директора AkzoNobel Тона Брюхнера. В середине лета он заявил о том, что больше не может исполнять обязанности в связи с ухудшившимся состоянием здоровья. Главное кресло в правлении компании занял Тьерри Ванлакер. Новый руководитель привел собственную команду и сразу же приступил к реорганизации исполнительного комитета.

В 20-х числах декабря стало известно, что у концерна BASF будет новый председатель совета директоров. Новость уже объявили официально, хотя доктор Брудермюллер приступит к выполнению своих обязанностей только с начала мая 2018 года.