В настоящее время технология окраски порошковыми материалами развивается быстрыми темпами и в некоторых секторах промышленности успешно замещает окраску традиционными жидкими ЛКМ. Как показывает мировая практика, сегодня многие производители выбирают порошковую окраску для защитно-декоративной отделки изделий, несмотря на то что эту технологию можно использовать только в производственных условиях, что она требует специального технологического оборудования и не может конкурировать с применением жидких ЛКМ в быту, строительстве и антикоррозионной защите крупных объектов.

Хорошие физико-химические свойства покрытий (Пк), уменьшение числа технологических операций при окраске, значительное снижение экологической нагрузки на окружающую среду, улучшение условий труда — вот те преимущества порошковых лакокрасочных материалов (ЛКМ), которые привлекают потребителей и постоянно увеличивают их число. Поэтому все актуальнее становятся вопросы организации окрасочных производств, использующих порошковые ЛКМ.

Существовавшие ранее ограничения на применение порошковых красок сейчас успешно преодолеваются. Так, невзрачный внешний вид (класс Пк только 3-4) отошел в прошлое, на рынке все больше появляется порошковых красок для высокодекоративных Пк со специальными эффектами (текстурированных, металлизированных и т.п.). Да и высокая температура отверждения больше не помеха — созданы краски низкотемпературного отверждения (120 °С), позволяющие окрашивать термочувствительные подложки. Высокие капитальные затраты и расход энергоносителей, делающие нецелесообразной окраску крупногабаритных и металлоемких изделий, также решаются с помощью соответствующего оборудования и технологий окраски.

Однако если вы решили организовать участок порошковой окраски, помимо обычных технологических затрат вам нужно учитывать и количество окрашиваемых изделий, так как при окраске небольших партий затраты не окупаются, а себестоимость продукции становится слишком высокой, хотя на крупных серийных производствах благодаря внедрению новых материалов и технологий окраски она неуклонно снижается. Например, в 1970-1980-х гг. себестоимость окраски изделий порошковыми материалами, по оценкам западных специалистов, была на 15-25% выше, чем при использовании жидких ЛКМ. Однако начиная с 1990-х гг. при ежегодном мировом приросте производства порошковых красок на 10-15% цены на них значительно снизились. Кроме того, благодаря совершенствованию их рецептур необходимая толщина Пк уменьшилась со 100-120 до 60-80 мкм. Таким образом, сегодня себестоимость окраски порошковыми ЛКМ такая же, а иногда даже ниже, чем при применении жидких ЛКМ. Так, по расчетам специалистов энергомеханического завода МПС (Москва), внедривших окраску несложных изделий порошковыми ЛКМ, ее себестоимость составляет 67 руб./м 2 , а при использовании ПФ-115 — 85 руб./м 2 . Естественно, что при отделке изделий сложной конфигурации эти цифры несколько возрастут.

Предприятия, работающие в этом сегменте рынка, делятся на поставщиков порошковых ЛКМ и поставщиков технологического оборудования для их нанесения. В советские времена основными поставщиками краски были отечественные производители. Технологическое же оборудование для нанесения порошковой краски в основном закупалось за границей. В настоящее время российский рынок материалов наполнился импортными порошковыми ЛКМ, которые по ассортименту и качеству превосходят ранее широко применявшуюся отечественную продукцию. В то же время в последние годы начал бурно развиваться рынок отечественного окрасочного оборудования благодаря усилиям российских предприятий, имеющих серьезные научные разработки и оригинальные технические решения, не уступающие зарубежным технологиям. Конечно, на российском рынке присутствуют и ведущие западные фирмы (Nordson, Wagner, Gema), но стоимость их оборудования как минимум в 2 раза выше отечественного с аналогичными характеристиками. Правда, надо заметить, что иностранные фирмы, обладая более мощными ресурсами, постоянно обновляют ассортимент и улучшают оборудование, выводя на рынок самые совершенные модели, и в этом случае цена не имеет решающего значения.

Агрегированная структура потребления порошковых красок по отраслям промышленности, %

Технология окраски порошковыми ЛКМ включает три стадии: подготовку поверхности, нанесение Пк в электростатическом поле и отверждение в печах. Ситуация, сложившаяся на рынке предложения технологического оборудования, достаточно точно отражает особенности технологии. Реализация основной стадии процесса (нанесения Пк) обычно не вызывает сложностей: в России и за рубежом серийно производится широкий ассортимент распылительного оборудования, окрасочных камер различных типоразмеров с системами рекуперации порошка. Печи камерного или колпакового типа, используемые на тупиковых участках окраски, в большинстве случаев тоже выбирают из ассортимента серийно выпускаемых. Однако, кроме производительности, существенную роль играют габаритные и весовые характеристики окрашиваемых изделий, и в некоторых случаях требуются нестандартные печи. Проходные печи для конвейерных линий требуют индивидуального подхода к их проектированию и изготовлению, учитывающего к тому же особенности планировки производственного участка.

Наиболее сложные вопросы возникают при выборе технологического оборудования для подготовки поверхности перед окраской. Для получения качественных Пк необходима химическая подготовка, включающая стадии обезжиривания и создания конверсионного слоя (для стали — фосфатирование, для алюминия — хроматирование) с последующими промывками водой и сушкой. Для реализации такого процесса необходимо разработать агрегат химической подготовки поверхности (АХПП) конкретно под изделие и программу заказчика. При этом следует иметь в виду, что капитальные затраты на организацию химической подготовки поверхности значительны. Так, на тупиковом участке средней производительности стоимость такого оборудования в несколько раз превышает затраты на оборудование для нанесения и отверждения Пк. В конвейерных линиях порошковой окраски относительные затраты на АХПП снижаются и составляют около 30-40% от стоимости всей линии.

Выбор технологии подготовки поверхности зависит от исходного состояния поверхности, используемых видов красок и требований, предъявляемых к готовому покрытию. Самыми сложными являются технологии подготовки прокорродировавшего металла, когда перед окраской нужно удалить продукты коррозии. В случае кристаллического фосфатирова-ния процесс состоит из 11 этапов: щелочного обезжиривания, двух промывок, травления, двух промывок, активации, фосфатирования, двух промывок и пассивации. При аморфном фосфатировании операций меньше: нет нужды в активации после травления. Широко известна одноэтапная технология аморфного фосфатирования в растворах с органическими растворителями, когда одновременно происходят обезжиривание, преобразование продуктов коррозии и фосфатирование. Но использовать эту технологию можно только при небольшом равномерном коррозийном налете на поверхности металла.

В производстве в основном используется подготовка стальных поверхностей, свободных от продуктов коррозии. При предварительной подготовке перед порошковой окраской наиболее часто используют аморфное фосфатирование. Если не выдвигаются высокие требования к коррозионной стойкости окрашенных изделий из стали, алюминия или оцинкованной стали, очень хороший эффект дает одноэтапный процесс аморфного фосфатирования, который позволяет проводить одновременное обезжиривание поверхности с последующим получением на ней аморфного фосфатного слоя. В технологиях, применяющих водные растворы, очень важна промывка. Если процесс основывается на органических растворителях, в промывке особой нужды нет.

Для порошковых красок метод подготовки поверхности на защитные свойства Пк влияет меньше, чем в случае жидких красок, поэтому при порошковой окраске в качестве подготовки поверхности чаще всего используют аморфное фосфатирование, более дешевое и экологически безопасное для окружающей среды, чем кристаллическое.

Использование других видов подготовки поверхности: механической (дробеструйная обработка), обезжиривания поверхности растворителями, термической обработки, — хотя и дают удовлетворительные результаты, значительно ухудшают эксплуатационные характеристики Пк. К сожалению, из-за отсутствия у большинства производителей средств для приобретения АХПП они идут по этому пути. В последнее время появились принципиально новые химические составы для подготовки поверхности, позволяющие вести процесс при температуре 20 °С, сократив число стадий обработки, не требующих промывки водой, а также легко утилизируемых после отработки.

Продукты на основе титана и циркония (переходные металлы IV группы периодической таблицы химических элементов) — первые не содержащие хром продукты, применяемые как альтернатива хро-матированию и фосфатированию. Покрытие данного типа, впервые появившееся в начале 1970-х гг., состоит главным образом из смеси оксидов и комплексного соединения фтора, алюминия и циркония. Особые преимущества данных покрытий — их прозрачность и способность предотвращать чернение, происходящее при кипячении алюминия в воде, что необходимо при пастеризации наполненного контейнера. При изучении механизма образования покрытий данного типа было выдвинуто предположение о том, что цирконий связывается с пленкой из гидратированной окиси алюминия, образуемой на его поверхности. Получаемое прозрачное покрытие (обычно массой менее 0,1 г/ м 2 ) имеет относительно слабую антикоррозионную защиту, что, впрочем, соответствует требованиям производства контейнеров в отношении срока службы последних.

В строительной и автомобильной отраслях требуется более высокая коррозионная стойкость, поэтому для бесхроматной обработки поверхности были выбраны соединения циркония или титана со фтором в сочетании с органической смолой или другим металлом.

Основное преимущество нового типа конверсионного слоя состоит в возможности проведения операторами непосредственных визуальных проверок, так же, как и при традиционных процессах хроматирова-ния. Аналитический контроль ванны и конверсионного слоя осуществляется легко, без использования специальных инструментов. В результате нового процесса получается окрашенный конверсионный слой, состоящий из оксидов трех разных металлов, обеспечивающий хорошую адгезию краски и очень хорошую коррозионную стойкость, полностью отвечающую требованиям международных стандартов качества. Конверсионный слой имеет низкое электрическое сопротивление, вследствие этого обработанный материал должен использоваться в тех случаях, когда данное свойство необходимо.

Для беспромывочных технологий используют продукты на основе силанов (кремневодородов). Их наносят распылением или погружением, ванна при этом поддерживается при комнатной температуре. Толщина слоя составляет около 50-100 нм. Рабочие характеристики данных продуктов (высокий уровень pH — 4-6 и комнатная температура) требуют проведения очень тщательной очистки до начала обработки. Пока данная технология не нашла широкого промышленного применения.

Особый способ органической обработки — S.A.M. (самособирающиеся молекулы) — позволяет создавать очень тонкие, но прочные слои покрытия, обладающего хорошими адгезионными свойствами и антикоррозийной стойкостью. Одна молекула содержит две разные функциональные группы, причем одна из них образует химическую связь с поверхностью алюминия, а другая — с органическим соединением, например с краской. Этот способ может применяться как с окончательной промывкой, так и без нее.

Ставший в последнее время очень модным термин «нанотехнологии» часто используют для обозначения безхроматной пассивации, поскольку толщина слоя при этом процессе остается в соответствующем (1-100 нм) размерном диапазоне. При новом способе нанесения конверсионного покрытия, основанном на нанотехнологиях, используют оксиды металлов, таких как титан или цирконий, и не применяют запрещенные законом тяжелые металлы — никель, марганец, хром или свинец. Кроме того, покрытие данного вида не содержит органических продуктов.

В связи с ужесточением ограничений на применение соединений шестивалентного хрома повысился интерес к тонким анодным покрытиям как основам для порошковых покрытий. В недавнем исследовании F.E.M. (Forschungsinstitut fur Edelmetalle und Metallchemie — Schwabisch Gmund, Germany) предлагаются технологии анодирования, позволяющие предотвращать нитевидную коррозию. Были проверены методы анодирования в сильных неорганических кислотах (хромовой, фосфорной, серной) и определена толщина анодного слоя — 3 микрона (рекомендуемая — 6 микрон), подходящая для предотвращения нитевидной коррозии. Слои, получаемые при следующих условиях: концентрация серной кислоты — 180-200 г/л, температура — 25-30 °C, плотность тока — 1,5-3,0 A/дм 2 , время погружения — до 6 мин, — удовлетворяют требованиям GSB-GPB. Стойкость к нитевидной коррозии в данном случае в 6 раз выше, чем при желтом хроматировании. Данный вид обработки, значительно повышающий коррозионную стойкость, рекомендуется для нанесения слоя, способствующего адгезии покрытия, особенно при использовании алюминия с полимерным покрытием в прибрежной местности. Конверсионный слой обладает высоким электрическим сопротивлением, он не предназначен для применений, требующих проводимости материала.

Есть основания полагать, что после проведения необходимых испытаний и внедрения этих составов АХПП станут значительно дешевле и экологически безопаснее.

По материалам журнала «Промышленная окраска»

Оборудование и технология порошкового окрашивания

Процесс окрашивания порошковыми красками состоит из следующих стадий:

— подготовка поверхности;

— нанесение порошковой краски;

— полимеризация покрытия.

Подготовка поверхности:

Подготовка поверхности перед окрашиванием не отличается от способов, применяемой при методах нанесения жидких красок – обычно используют обезжиривание, травление и различные модификации фосфатирования поверхности. Часто бывает достаточно обезжиривания с применением моющих растворов с поверхностно-активными веществами или органических растворителей. После применения моющих растворов обязательно требуется промывка водопроводной, затем деионизированной водой и сушка.

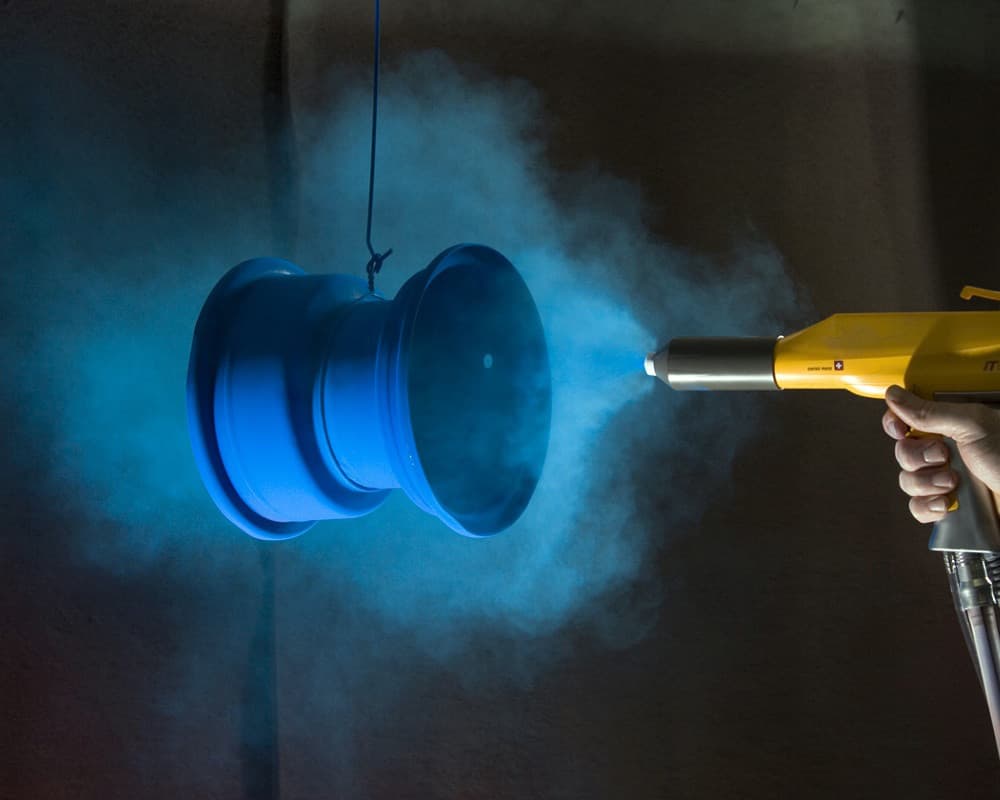

Нанесение порошковой краски:

Напыление порошковых лакокрасочных материалов на окрашиваемые изделия проводят в камерах нанесения с рекуперационными устройствами, позволяющими использовать не попавшую на изделия краску вторично и не допускающими ее попадания в воздух рабочего помещения. Все, что необходимо для перехода на другой цвет — это удалить краску с внутренних поверхностей камеры нанесения, сменить картриджи при картриджной системе рекуперации или очистить циклон при циклонном рекуператоре.

Большинство порошковых покрытий получают способом электростатического напыления, основанного на придании частицам порошка электростатического заряда. Мировыми лидерами в производстве оборудования для нанесения порошковых красок являются компании Gema, Wagner и KCI. Все эти компании присутствуют на рынке России. Частицы порошковой краски, вылетая из распылителя вблизи от коронирующего электрода, получают этот заряд и наносятся на заземленную поверхность изделия равномерным слоем. Порошок при электростатическом нанесении распределяется равномерно по плоским поверхностям изделия и несколько более толстым слоем на острых углах и краях изделия за счет увеличенной плотности электростатического поля, что улучшает качество покрытия. Реже используемый трибостатический метод заряда основан на трении частиц краски в воздушном потоке о внутренние стенки распылителя, изготовленный из электризующего материала, чаще всего тефлона.

Полимеризация порошкового покрытия

Процесс полимеризации покрытия происходит в камере полимеризации. После нанесения порошковой краски окрашиваемые изделия выдерживают в ней при температуре 180-190 °С в течение 15-20 минут. Необходимо иметь в виду, что металлоизделия нагреваются не мгновенно, на нагрев до 180 °С обычно требуется 20-25 минут и соответственно, полный цикл полимеризации длится 35-45 минут. При нагревании краска плавится и равномерно растекается по поверхности изделия и полимеризуется, образуя тонкую и прочную пленку.

В камере полимеризации чаще используют конвективный способ нагрева окрашиваемых изделий, при котором посредником теплопереноса является воздух. По сравнению с терморадиационным, применяемый способ нагрева является более мягким и равномерным и позволяет отверждать покрытия на изделиях с конфигурацией любой сложности, резко уменьшая вероятность появления брака. При выборе оборудования стоит обратить внимание на направление и равномерность воздушных потоков в различных точках рабочей зоны камеры полимеризации: в идеальном варианте воздух забирается в верхней части камеры, подогревается в потолочных воздуховодах размещенными в них нагревателями и подается в нижнюю часть камеры по боковым воздуховодам. Оптимальная скорость движения воздуха в рабочей зоне – 1,0 -1,5 м/сек, при этой скорости обеспечивается быстрый и равномерный нагрев окрашиваемых изделий и не происходит уноса краски.

Стоит также иметь в виду, что следует регулярно (желательно, еженедельно) проверять температуру рабочей зоны камеры полимеризации: электронные задатчики температуры не всегда работают корректно.

Для поверки очень удобны инфракрасные термометры, принцип работы которых основан на измерении уровня излучения в инфракрасной области. Очень доступен инфракрасный термометр эконом класса AR550 (или какой-либо его аналог) — он бесконтактно измеряет температуру в пределах от -30 до +550 °С

В Москве качественное оборудование для порошкового окрашивания производит ОКБ «Поток».

Приборы для контроля качества порошковых полимерных покрытий можно найти в компании Градиент-Техно.

НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ, регламентирующие работу окрасочного участка

– ГОСТ 9.032-74 Покрытия лакокрасочные «Группы, технические требования и обозначения»

– ГОСТ 9.010-80 Воздух сжатый для распыления лакокрасочных материалов

– ГОСТ 9980.5-86 Материалы лакокрасочные «Упаковка, маркировка, транспортирование и хранение»

– ГОСТ 15140-78 Материалы лакокрасочные «Методы определения адгезии»

– ГОСТ 6806-73 Материалы лакокрасочные «Методы испытания покрытия на изгиб»

– ГОСТ 4765-73 Материалы лакокрасочные «Методы определения прочности пленок при ударе»

– ГОСТ 18299-72 Материалы лакокрасочные «Метод определения прочности покрытия при растяжении»

– ГОСТ 12.1.005-76 «Воздух рабочей зоны. Общие санитарно-гигиенические нормы»

– СНиП 2.09.02-85 «Производственные здания»

– СНиП П-4-79 «Естественное и искусственное освещение»

– СНиП 2.04.05-86 «Отопление, вентиляция и кондиционирование»

Новое в порошковой окраске

Добавлено: 18.02.2020 г.

Добавлено: 18.02.2020 г.

В настоящее время технология окраски порошковыми материалами развивается быстрыми темпами и в некоторых секторах промышленности успешно замещает окраску традиционными жидкими ЛКМ. Как показывает мировая практика, сегодня многие производители выбирают порошковую окраску для защитно-декоративной отделки изделий, несмотря на то, что эту технологию можно использовать только в производственных условиях, что она требует специального технологического оборудования и не может конкурировать с применением жидких ЛКМ в быту, строительстве и антикоррозионной защите крупных объектов.

Хорошие физико-химические свойства покрытий (Пк), уменьшение числа технологических операций при окраске, значительное снижение экологической нагрузки на окружающую среду, улучшение условий труда — вот те преимущества порошковых лакокрасочных материалов (ЛКМ), которые привлекают потребителей и постоянно увеличивают их число. Поэтому все актуальнее становятся вопросы организации окрасочных производств, использующих порошковые ЛКМ.

Существовавшие ранее ограничения на применение порошковых красок сейчас успешно преодолеваются. Так, невзрачный внешний вид (класс Пк только 3-4) отошел в прошлое, на рынке все больше появляется порошковых красок для высокодекоративных Пк со специальными эффектами (текстурированных, металлизированных и т.п.). Да и высокая температура отверждения больше не помеха — созданы краски низкотемпературного отверждения (120°С), позволяющие окрашивать термочувствительные подложки. Высокие капитальные затраты и расход энергоносителей, делающие нецелесообразной окраску крупногабаритных и металлоемких изделий, также решаются с помощью соответствующего оборудования и технологий окраски.

Однако если вы решили организовать участок порошковой окраски, помимо обычных технологических затрат вам нужно учитывать и количество окрашиваемых изделий, так как при окраске небольших партий затраты не окупаются, а себестоимость продукции становится слишком высокой, хотя на крупных серийных производствах благодаря внедрению новых материалов и технологий окраски она неуклонно снижается. Например, в 1970-1980-х гг. себестоимость окраски изделий порошковыми материалами, по оценкам западных специалистов, была на 15-25% выше, чем при использовании жидких ЛКМ. Однако начиная с 1990-х гг. при ежегодном мировом приросте производства порошковых красок на 10-15% цены на них значительно снизились. Кроме того, благодаря совершенствованию их рецептур необходимая толщина Пк уменьшилась со 100-120 до 60-80 мкм. Таким образом, сегодня себестоимость окраски порошковыми ЛКМ такая же, а иногда даже ниже, чем при применении жидких ЛКМ. Так, по расчетам специалистов энергомеханического завода МПС (Москва), внедривших окраску несложных изделий порошковыми ЛКМ, ее себестоимость составляет 67 руб./м2, а при использовании ПФ-115 — 85 руб./м2. Естественно, что при отделке изделий сложной конфигурации эти цифры несколько возрастут.

СОСТОЯНИЕ РЫНКА

Предприятия, работающие в этом сегменте рынка, делятся на поставщиков порошковых ЛКМ и поставщиков технологического оборудования для их нанесения. В советские времена основными поставщиками краски были отечественные производители. Технологическое же оборудование для нанесения порошковой краски в основном закупалось за границей. В настоящее время российский рынок материалов наполнился импортными порошковыми ЛКМ, которые по ассортименту и качеству превосходят ранее широко применявшуюся отечественную продукцию. В то же время в последние годы начал бурно развиваться рынок отечественного окрасочного оборудования благодаря усилиям российских предприятий, имеющих серьезные научные разработки и оригинальные технические решения, не уступающие зарубежным технологиям. Конечно, на российском рынке присутствуют и ведущие западные фирмы (Nordson, Wagner, Gema), но стоимость их оборудования как минимум в 2 раза выше отечественного с аналогичными характеристиками. Правда, надо заметить, что иностранные фирмы, обладая более мощными ресурсами, постоянно обновляют ассортимент и улучшают оборудование, выводя на рынок самые совершенные модели, и в этом случае цена не имеет решающего значения.

Технология окраски порошковыми ЛКМ включает три стадии: подготовку поверхности, нанесение Пк в электростатическом поле и отверждение в печах. Ситуация, сложившаяся на рынке предложения технологического оборудования, достаточно точно отражает особенности технологии. Реализация основной стадии процесса (нанесения Пк) обычно не вызывает сложностей: в России и за рубежом серийно производится широкий ассортимент распылительного оборудования, окрасочных камер различных типоразмеров с системами рекуперации порошка. Печи камерного или колпакового типа, используемые на тупиковых участках окраски, в большинстве случаев тоже выбирают из ассортимента серийно выпускаемых. Однако, кроме производительности, существенную роль играют габаритные и весовые характеристики окрашиваемых изделий, и в некоторых случаях требуются нестандартные печи. Проходные печи для конвейерных линий требуют индивидуального подхода к их проектированию и изготовлению, учитывающего к тому же особенности планировки производственного участка.

ПОДГОТОВКА ПОВЕРХНОСТИ

Наиболее сложные вопросы возникают при выборе технологического оборудования для подготовки поверхности перед окраской. Для получения качественных Пк необходима химическая подготовка, включающая стадии обезжиривания и создания конверсионного слоя (для стали — фосфатирование, для алюминия — хроматирование) с последующими промывками водой и сушкой. Для реализации такого процесса необходимо разработать агрегат химической подготовки поверхности (АХПП) конкретно под изделие и программу заказчика. При этом следует иметь в виду, что капитальные затраты на организацию химической подготовки поверхности значительны. Так, на тупиковом участке средней производительности стоимость такого оборудования в несколько раз превышает затраты на оборудование для нанесения и отверждения Пк. В конвейерных линиях порошковой окраски относительные затраты на АХПП снижаются и составляют около 30-40% от стоимости всей линии.

Выбор технологии подготовки поверхности зависит от исходного состояния поверхности, используемых видов красок и требований, предъявляемых к готовому покрытию. Самыми сложными являются технологии подготовки прокорродировавшего металла, когда перед окраской нужно удалить продукты коррозии. В случае кристаллического фосфатирования процесс состоит из 11 этапов: щелочного обезжиривания, двух промывок, травления, двух промывок, активации, фосфатирования, двух промывок и пассивации. При аморфном фосфатировании операций меньше: нет нужды в активации после травления. Широко известна одноэтапная технология аморфного фосфатирования в растворах с органическими растворителями, когда одновременно происходят обезжиривание, преобразование продуктов коррозии и фосфатирование. Но использовать эту технологию можно только при небольшом равномерном коррозийном налете на поверхности металла.

В производстве в основном используется подготовка стальных поверхностей, свободных от продуктов коррозии. При предварительной подготовке перед порошковой окраской наиболее часто используют аморфное фосфатирование. Если не выдвигаются высокие требования к коррозионной стойкости окрашенных изделий из стали, алюминия или оцинкованной стали, очень хороший эффект дает одноэтапный процесс аморфного фосфатирования, который позволяет проводить одновременное обезжиривание поверхности с последующим получением на ней аморфного фосфатного слоя. В технологиях, применяющих водные растворы, очень важна промывка. Если процесс основывается на органических растворителях, в промывке особой нужды нет.

Для порошковых красок метод подготовки поверхности на защитные свойства Пк влияет меньше, чем в случае жидких красок, поэтому при порошковой окраске в качестве подготовки поверхности чаще всего используют аморфное фосфатирование, более дешевое и экологически безопасное для окружающей среды, чем кристаллическое.

Использование других видов подготовки поверхности: механической (дробеструйная обработка), обезжиривания поверхности растворителями, термической обработки, — хотя и дают удовлетворительные результаты, значительно ухудшают эксплуатационные характеристики Пк. К сожалению, из-за отсутствия у большинства производителей средств для приобретения АХПП они идут по этому пути. В последнее время появились принципиально новые химические составы для подготовки поверхности, позволяющие вести процесс при температуре 20°С, сократив число стадий обработки, не требующих промывки водой, а также легко утилизируемых после отработки.

БЕСХРОМАТНЫЕ ТЕХНОЛОГИИ

Продукты на основе титана и циркония (переходные металлы IV группы периодической таблицы химических элементов) — первые не содержащие хром продукты, применяемые как альтернатива хроматированию и фосфатированию. Покрытие данного типа, впервые появившееся в начале 1970-х гг., состоит главным образом из смеси оксидов и комплексного соединения фтора, алюминия и циркония. Особые преимущества данных покрытий — их прозрачность и способность предотвращать чернение, происходящее при кипячении алюминия в воде, что необходимо при пастеризации наполненного контейнера. При изучении механизма образования покрытий данного типа было выдвинуто предположение о том, что цирконий связывается с пленкой из гидратированной окиси алюминия, образуемой на его поверхности. Получаемое прозрачное покрытие (обычно массой менее 0,1 г/ м2) имеет относительно слабую антикоррозионную защиту, что, впрочем, соответствует требованиям производства контейнеров в отношении срока службы последних.

В строительной и автомобильной отраслях требуется более высокая коррозионная стойкость, поэтому для бесхроматной обработки поверхности были выбраны соединения циркония или титана со фтором в сочетании с органической смолой или другим металлом.

Основное преимущество нового типа конверсионного слоя состоит в возможности проведения операторами непосредственных визуальных проверок, так же, как и при традиционных процессах хроматирования. Аналитический контроль ванны и конверсионного слоя осуществляется легко, без использования специальных инструментов. В результате нового процесса получается окрашенный конверсионный слой, состоящий из оксидов трех разных металлов, обеспечивающий хорошую адгезию краски и очень хорошую коррозионную стойкость, полностью отвечающую требованиям международных стандартов качества. Конверсионный слой имеет низкое электрическое сопротивление, вследствие этого обработанный материал должен использоваться в тех случаях, когда данное свойство необходимо.

Для беспромывочных технологий используют продукты на основе силанов (кремневодородов). Их наносят распылением или погружением, ванна при этом поддерживается при комнатной температуре. Толщина слоя составляет около 50-100 нм. Рабочие характеристики данных продуктов (высокий уровень pH — 4-6 и комнатная температура) требуют проведения очень тщательной очистки до начала обработки. Пока данная технология не нашла широкого промышленного применения.

Особый способ органической обработки — S.A.M. (самособирающиеся молекулы) — позволяет создавать очень тонкие, но прочные слои покрытия, обладающего хорошими адгезионными свойствами и антикоррозийной стойкостью. Одна молекула содержит две разные функциональные группы, причем одна из них образует химическую связь с поверхностью алюминия, а другая — с органическим соединением, например с краской. Этот способ может применяться как с окончательной промывкой, так и без нее.

Ставший в последнее время очень модным термин «нанотехнологии» часто используют для обозначения безхроматной пассивации, поскольку толщина слоя при этом процессе остается в соответствующем (1-100 нм) размерном диапазоне. При новом способе нанесения конверсионного покрытия, основанном на нанотехнологиях, используют оксиды металлов, таких как титан или цирконий, и не применяют запрещенные законом тяжелые металлы — никель, марганец, хром или свинец. Кроме того, покрытие данного вида не содержит органических продуктов.

В связи с ужесточением ограничений на применение соединений шестивалентного хрома повысился интерес к тонким анодным покрытиям как основам для порошковых покрытий. В недавнем исследовании F.E.M. (Forschungsinstitut fur Edelmetalle und Metallchemie — Schwabisch Gmund, Germany) предлагаются технологии анодирования, позволяющие предотвращать нитевидную коррозию. Были проверены методы анодирования в сильных неорганических кислотах (хромовой, фосфорной, серной) и определена толщина анодного слоя — 3 микрона (рекомендуемая — 6 микрон), подходящая для предотвращения нитевидной коррозии. Слои, получаемые при следующих условиях: концентрация серной кислоты — 180-200 г/л, температура — 25-30 °C, плотность тока — 1,5-3,0 A/дм2, время погружения — до 6 мин, — удовлетворяют требованиям GSB-GPB. Стойкость к нитевидной коррозии в данном случае в 6 раз выше, чем при желтом хроматировании. Данный вид обработки, значительно повышающий коррозионную стойкость, рекомендуется для нанесения слоя, способствующего адгезии покрытия, особенно при использовании алюминия с полимерным покрытием в прибрежной местности. Конверсионный слой обладает высоким электрическим сопротивлением, он не предназначен для применений, требующих проводимости материала.

Есть основания полагать, что после проведения необходимых испытаний и внедрения этих составов АХПП станут значительно дешевле и экологически безопаснее.

За более подробной информацией обращайтесь:

Тел.: 8(919)666-10-33

E-mail: prom-liga@yandex.ru

Здесь вы можете почитать ответы на часто задаваемые вопросы.

Камеры порошковой окраски широко используются для покрытия полимерно-порошковыми материалами металлических изделий, таких как металлические двери и ворота, заборы (заборные секции), решётки, металлические шкафы и ящики, огнетушители и другое пожарное оборудование и инвентарь, автомобильные колёсные диски, различные металлические профили (кровля и т.п.), металлическая мебель (в т.ч. медицинская) и фурнитура, скамейки и другие изделия для благоустройства территорий, оконные профили, канцелярские предметы, различные бытовые приборы, и многие другие металлические изделия, которые требуют окраски и которые выдерживают температуру от 120 до 250 градусов.

Поставляем оборудование во все города России: Москва, Санкт-Петербург, Нижний Новгород, Владимир, Саранск, Самара, Саратов, Казань, Ижевск, Уфа, Киров, Ульяновск, Воронеж, Пенза, Пермь, Ростов-на-Дону, Липецк, Краснодар, Ставрополь, Челябинск, Йошкар-Ола, Волгоград, Екатеринбург, Тюмень, Томск, Тула, Орегбург, Иваново, Калининград, Калуга, Курган, Ярославль, Новосибирск, Брянск, Смоленск, Красноярск, Рязань и т.д.

Преимущества порошковой покраски

Вопросы, рассмотренные в материале:

- В чем заключаются особенности порошковой покраски

- Какие виды порошковой покраски бывают

- В чем преимущества порошковой покраски

- Как наносить порошковую краску

Дисперсные порошковые покрытия стали использовать еще в середине прошлого столетия. С их помощью можно придать изделиям из разных материалов эстетичный вид, а также защитить их от коррозии и других негативных факторов. Кроме того, дисперсные краски отличаются экологичностью, поскольку в их составе нет вредных компонентов. О том, какие еще есть преимущества порошковой покраски, мы расскажем в этом материале.

Особенности и виды порошковой покраски

Порошковые покрытия – это дисперсионные составы, состоящие из твердых частичек в форме порошка и других компонентов. Основой таких красок являются рассыпные порошки, не имеющие характерного аромата и цвета, которые не растворяются в водной среде. Для получения нужного оттенка в краски домешивают разные примеси.

Порошковые краски представляют собой твердые дисперсные составы, которые включают отвердители, формирующие пленку смолы, пигменты, наполнители и добавки специального назначения. Порошок, который используется для производства покрытий, имеет зернистость от 10 до 100 микрон. Одно из основных преимуществ порошковой покраски состоит в отсутствии растворителей.

Такие покрытия могут использоваться для металлов и изделий из других материалов. Их применяют для покраски микроволновых печей, холодильников и различного бытового оборудования. Ими окрашивают мебельные изделия, спортивные снаряды, рулонные металлы, детали машин, декор и т. д.

Такие краски широко применяются в быту. С их помощью можно покрасить камень, стекло, керамику и металл. Существуют технологии, позволяющие наносить дисперсные краски на дерево, панели МДФ и другие неметаллические материалы. В некоторых случаях порошковая покраска просто незаменима. Например, только таким способом можно покрывать внутреннюю поверхность труб, рассчитанных на транспортировку различных сред при высоких показателях температуры, давления и других факторов, способствующих развитию коррозии.

Порошковая покраска считается инновационным решением в лакокрасочной сфере. Ею пользуются на крупных предприятиях и в небольших фирмах, в частном предпринимательстве и в быту. Специалисты различают две большие группы порошковых покрытий по критериям пленкообразования.

- Термопластические покрытия.

В эту группу входят красящие средства, основой которых являются термопластичные пленкообразователи. Такие краски формируют надежное покрытие за счет сплавления частичек и других процессов химического характера. Пленки, получаемые из таких составов, могут быть растворимыми. В эту группу входят составы с поливинилбутиралем, полиамидом, поливинилхлоридом и полиэтиленом.

Порошковая покраска материалами, содержащими поливинилбутирал, применяется в качестве защитного декоративного покрытия для деталей внутри помещения. Такая краска отличается бензостойкостью, электроизоляционными характеристиками и устойчивостью к абразивным компонентам. Преимущества порошковой покраски алюминия и других материалов такими средствами заключается в том, что создаваемое покрытие легко выдерживает воздействие солей и влаги при комнатных температурах.

Поливинилхлоридные красящие составы формируют защитный слой, который отличается устойчивостью к активным веществам моющих средств. Их используют для наружных работ и для покраски изделий, которые используются внутри помещений. Довольно часто для покраски изделий используются порошковые составы, содержащие полиамиды. Они формируют эстетичное прочное покрытие, отличающееся устойчивостью к абразивным веществам и растворителям. Полиамидные красящие средства могут использоваться как внутри помещений, так и для покраски изделий, которые эксплуатируются на улице.

Основное предназначение покрытий, содержащих полипропилены, полиэтилены и другие полиолефины – защитная покраска поверхностей из разных материалов. Это обусловлено выдающимися физико-механическими и электроизоляционными характеристиками дисперсных красок, а также их устойчивостью к коррозии. Есть у таких красок и свои минусы: они склонны к растрескиванию и плохо переносят различные атмосферные факторы.

В эту группу входят термопластические компоненты, которые производятся на основе специальных пленкообразующих веществ. Они создают защитные слои в результате сплавления частиц и химических преобразований. Такие краски не поддаются плавлению и не растворяются. Для их производства используются полиэфирные и эпоксидные смолы, акрилаты и полиуретан. Термореактивные дисперсные составы эффективны для покраски деталей в машиностроительной промышленности.

Эпоксидные покрытия отличаются высокой механической прочностью. Они не подвержены воздействию растворителей и хорошей адгезией, но при сильном нагревании могут желтеть. Под воздействием солнечных лучей эпоксидные дисперсные краски разрушаются и становятся мелоподобными.

Они включают высокомолекулярные эпоксидные пленкообразующие компоненты, создающие в результате взаимодействия друг с другом затвердевающие покрытия. Они менее склонны к появлению желтизны и хорошо переносят повышение температуры.

Полиэфирная покраска используется для внешних работ. Ее преимущество заключается в устойчивости к атмосферным факторам.

Полиуретановые дисперсные покрытия отличаются устойчивым глянцевым слоем. Они эффективны для покраски объектов, которые в процессе эксплуатации подвержены механическому трению и воздействию абразивных компонентов. Такие краски могут использоваться в декоративных целях, так как они формируют на поверхности изделий покрытие с текстурой, напоминающей жатый шелк.

Полиуретановые составы устойчивы к атмосферным факторам, к различным растворителям, влаге и маслам.

Акрилатная покраска применяется для внешних работ. Она отличается устойчивостью к щелочным соединениям и высоким температурам, а также долговечностью (покрытие долго сохраняет оттенок и блеск).

Преимущества порошковой покраски

Дисперсные покрытия формируют антикоррозийный и электроизоляционный защитный слой, устойчивый к ударным нагрузкам, который сберегает свои характеристики при температурах от –+60 °C до + 150 °C. Такие краски устойчивы к температурным скачкам.

Рассмотрим основные преимущества порошковой покраски дисков автомобилей и других изделий:

- благодаря минимальным отходам такие покрытия отличаются экономичностью;

- дисперсная краска почти полностью переносится на окрашиваемую поверхность;

- излишки краски, не осевшие на обрабатываемой детали при распылении, могут быть использованы повторно (может применяться почти 95 % собранной и осевшей на оборудовании краски);

- полная автоматизация процесса порошковой покраски упрощает процедуру обучения мастеров;

- порошковые покрытия не нуждаются в специальном уходе;

- отсутствие растворителей в составе ускоряет процесс покраски (не нужно тратить время на высыхание растворителя и средства на устранение испарений).

Рекомендовано к прочтению

Экологические преимущества порошковой покраски металла:

- отсутствие органических соединений, вредных для экологии;

- экологическая безопасность технологии;

- минимальные риски возгорания;

- минимизация появления химических запахов;

- порошковая покраска деталей улучшает санитарно-гигиенические условия труда;

- выделение летучих соединений в ходе полимеризации порошковых покрытий намного ниже допустимых нормативов.

Основные преимущества порошковой покраски в сравнении с лакокрасочными материалами, в состав которых входят растворители:

- эстетические и физико-химические характеристики порошковых покрытий намного выше, чем у обычных красок;

- надежность покрытий и высокие эксплуатационные показатели;

- при порошковой покраске отпадает необходимость в грунтовке поверхности;

- поскольку порошковые покрытия полностью состоят из сухих компонентов, то его можно наносить в один слой;

- низкая пористость красок на основе порошка улучшает антикоррозийные характеристики и устойчивость к ударным деформациям;

- для порошковой покраски не нужны подготовительные мероприятия и контроль вязкости состава, так как все материалы поставляются потребителю в готовой к нанесению форме;

- потери краски на основе порошка составляют от 1 до 4 %, а для жидких лакокрасочных материалов они достигают 40 %;

- чтобы порошковая покраска затвердела, потребуется не более получаса;

- для хранения порошковых материалов нужно гораздо меньше места;

- высокие прочностные характеристики порошковой покраски минимизируют повреждение покрытия изделий в ходе перевозок и позволяют снизить расходы на упаковку изделий.

Особенности, которые стоит учесть при порошковой покраске:

- работы по окрашиванию могут выполняться только в специальных цехах с применением специальных устройств;

- нельзя изменить оттенок краски, так для покраски используются готовые порошковые составы от производителя;

- при появлении локальных дефектов придется перекрашивать всю деталь;

- так как порошковые покрытия полимеризуются при температурах от +180 °С до +200 °С, то их нельзя использовать для покраски деталей с низкой термостойкостью;

- габариты окрашиваемых деталей ограничены размерами печи, в которой происходит полимеризация покрытий.

Процесс нанесения порошковой краски

- Подготовительные мероприятия.

Наиболее трудоемкой является предварительная обработка окрашиваемых деталей. От ее качества зависит устойчивость, эластичность и другие характеристики порошковой покраски. Подготовительные мероприятия включают работы по очистке изделия от грязи, обезжиривание, антикоррозийную обработку и фосфатирование (повышает адгезию порошковой покраски).

Для очистки окрашиваемых деталей могут применяться механические и химические средства. В первом случае используют щетки из металла, шлифовальные круги или ткани, смоченные в растворителе. Для химической очистки применяются щелочные, кислотные и другие материалы (выбор средств определяется степенью загрязненности, габаритами изделия, видом материала и т. д.).

Чтобы под порошковое покрытие не попадала грязь и влага, технология покраски предполагает нанесение конверсионного подслоя (это предотвратит отслаивание и разрушение краски). Чтобы увеличить сцепляемость краски с поверхностью деталей и предотвратить появление ржавчины, применяется фосфатирование с нанесением слоя неорганических лакокрасочных материалов. Чтобы удалить окалину, ржавчину, окислы и другие дефекты применяется травление окрашиваемой поверхности (абразивная и химическая очистка).

Завершающим подготовительным мероприятием перед порошковой покраской является пассивирование (поверхность обрабатывается соединениями NaNO₃ и Cr). Такая обработка препятствует образованию вторичной коррозии на всех этапах подготовительных мероприятий.

Затем производится ополаскивание детали и ее сушка в специальной печи.

После завершения подготовительных этапов деталь помещают в камеру напыления. Здесь на ее поверхность напыляется порошковое покрытие. В этой камере улавливаются частички порошка, не осевшие на окрашиваемую поверхность. Это обеспечивает их утилизацию и предотвращает попадание краски в рабочее помещение. Покрасочная камера имеет систему фильтрующих элементов, устройства для очистки и отсоса порошкового вещества.

Различают два типа камер: проходные и тупиковые. Первый вариант используется для покраски габаритных изделий, а в моделях второго типа окрашивают детали небольшого размера. Для нанесения порошкового покрытия могут использоваться и автоматические камеры. В этом случае процедура покраски выполняется пистолетом-манипулятором и занимает минимум времени.

Чаще всего для нанесения порошковых красок применяют метод электростатического напыления. В этом случае происходит напыление порошка, имеющего электростатический заряд, на заземленную деталь. Для нанесения краски используются пневматические распылители (пистолеты, аппликаторы или пульверизаторы).

- Формирование порошкового покрытия.

После окрашивания деталь подвергается процедурам, способствующим формированию покрытия. На этом этапе производится оплавление нанесенной краски с целью образования защитной пленки, а также ее охлаждение и затвердевание.

Для оплавления порошковой покраски используются печи и специальные температурные камеры. Существуют разнообразные модели камер полимеризации, отличающиеся конструкционным устройством. Они представляют собой сушильный шкаф с электронным управлением, которое контролирует температуру и продолжительность нанесения краски. После завершения процесса камера отключается в автоматическом режиме. Сушильный шкаф может работать от электросети или от других источников энергии (природного газа, мазута и т. д.).

Особенность печей полимеризации заключается в способности поддерживать заданную температуру, что обеспечивает равномерный прогрев детали, которая подлежит порошковой покраске. Параметры режима формирования покрытия выбирают исходя из материала окрашиваемого изделия, вида краски и других характеристик.

После завершения полимеризации изделие необходимо охладить на воздухе.

Почему следует обращаться к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Выбор оборудования для нанесения порошковой краски и получения порошково полимерного покрытия

Напылители

Для начала следует определиться с системой напыления:

- электростатик

- трибостатика

- другое (в кипящем слое)

Электро или трибо статика?

Собираясь организовать участок покраски порошковыми красками задаются вопросом, какой метод напыления применять: трибостатику или электростатику. Или используя у себя на производстве тот или другой метод задумываются: правильный ли выбор сделан.

Сейчас появилось много производителей оборудования для нанесения и специалистов по порошковым краскам, но, как правило, все они хвалят свое болото.

Собираясь приобрести оборудование (в частности установку напыления) многие экономят, другие наоборот хотят взять самое дорогое – надеясь, что оно будет и самым лучшим. А нужно приобретать то, что Вам подходит.

Итак, можно с уверенностью сказать, что электростатический напылитель дороже, аналогичного по комплектации трибостатического.

Но! Следует отметить, что у трибостатического напылителя со временем изнашивается фторопластовая трубка, обеспечивающая заряд порошка.

Скорость ее изнашивания зависит от интенсивности работы, используемой краски и конечно от качества ее изготовления и конструктивных особенностей. Краска с металлическими включениями (металик, антик и др.) быстрее изнашивают поверхность трубки.

Значит со временем, Вам придется покупать запчасти к своему напылителю. Хотя это и не представляет большой проблемы.

Однако! Конструкция трибостатического напылителя более простая и ремонт (в случае поломки) будет быстрее, проще и дешевле. Если в электростатическом напылителе сломается блок высокого напряжения можно смело покупать новый пистолет так, как ремонт его осложнен особенности конструкции (обычно производитель заливает свою схему однородным веществом в качестве изолятора и конспирации).

Пневматика – подача из бункера краски одинаковая в обоих способах, поэтому мы рассматриваем только сам напылитель.

Нанесение порошковой краски способом электростатики более производительно. То есть за одно и, то же время Вы нанесете порошковой краски на изделие больше электростатическим напылителем, чем трибостатическим, а значит больше покрасите.

Вообще то производительность трибостатики может многих устроить. В наше время объемы покраски небольшие и непостоянные, рабочая сила дешевая так, что спешить некуда.

Но! За этими сухими цифрами производительности скрывается небольшой подвох. Почему электростатические установки более производительны? Потому, что заряд порошка происходит принудительно и более надежным (сильным) способом. А это в свою очередь обеспечивает заряд большей удельной массы порошковой краски. Другими словами, напыляя 1кг порошковой краски трибостатическим пистолетом на изделие осядет меньше порошка, чем при использовании электростатического напылителя.

Итак, не осевший порошок осядет в камере напыления, разлетится по цеху, попадет в бункер рекуперации, осядет на стенках циклона или на используемом Вами фильтрами очистки. Значит, использование трибостатики увеличивает расход краски? Да. Об этом, почему то не говорится, подразумевая, что в процессе рекуперации краска вернется в производство. Вернется, но несколько меньше чем при использовании электростатики.

Ну и конечно следует учесть, что далеко не везде на должном уровне проходит рекуперация порошковой краски, если вообще таковая есть.

Нанесение порошковых красок считается удовлетворительным, если коэффициент осаждения порошка на поверхность превышает 60%.

Электростатическим напылителем можно красить любые изделия простой формы, т.е. плоские изделия, изделия с простыми изгибами, овалы, выпуклости и т.д.

Трибостатическим же напылителем можно прокрасить изделия в местах недоступных взгляду. Например, профиль сложной формы.

Следует отметить, что трибостатический напылитель требует специальных добавок в порошковую краску. Хотя большинство красок и содержат данную добавку, но бывают исключения и у Вашего поставщика может оказаться краска, которая Вам нужна без трибодобавки…

Электростатический напылитель обязательно требует источник питания, что вообще то не является проблемой на производстве. Если система управления не требует источника питания, то трибостатическому напылителю достаточно подачи воздуха.

Хотя трудно назвать это достоинствами или недостатками. Сейчас практически установки всех типов требуют источника питания. Электроника, знаете ли, прогресс…

И все же электростатический напылитель является опасным орудием труда т.к. содержит блок высокого напряжения. Поэтому требует всех необходимых мер безопасности, а так же может вызвать нездоровый интерес у контролирующих органов.

Итак, подведем итоги:

1. более низкая стоимость

2. хорошее прокрашивание участков с глухими отверстиями и углублениями

1. хорошая осаждаемость порошка и высокая производительность

2. возможность нанесения любых порошковых красок

1. периодическая замена комплектующих (изнашивание заряжающих элементов)

2. требует краски с трибодобавками

1. высокая стоимость установки и ремонта

2. не прокрас глухих отверстий и углублений

Теперь рассмотрим другие параметры напылителей.

Следует определить, в какой комплектации нужен напылитель:

1. лабораторный (с небольшим бачком для краски 200–500грм);

2. установка напыления (с бункером флюидизации порошковой краски, пультом управления, напылителем и стойкой для транспортировки).

Естественно если объемы невелики, более экономичнее будет, использовать пистолет с бачком (лабораторный). Обычно им можно окрасить без дозаправки 3–5м. кв. часто используют эти напылители для подкраски изделий. Так сказать контрольный выстрел. Вообще, удобно иметь такой распылитель для различных опытов: проверить новую краску и т.д.

Установка же напыления более производительна и настраиваема. Особенно удобно ее использовать при больших объемах покраски и редкой смене цвета. С помощью пульта управления можно настроить оптимальный режим работы напылителя, а в бункер подачи порошковой краски можно сразу загрузить достаточное количество порошка. Обратите внимание на бункер. Обычно производители предлагают различные объемы. Подберите объем бака флюидизации, чтобы хватало на одну рабочую смену.

Достаточная для Вас длина шлангов и проводов?

Удобно ли держать напылитель?

Не мешают при работе шланги оператору?

Если Вы планируете использовать более одного цвета и большие объемы покраски, то стоит подумать о запасном баке флюидизации, для быстрого перехода с цвета на цвет и меньшей потере краски при подготовке бака перед сменой.

В случае организации оказания услуг по порошковому окрашиванию, лучше иметь все виды напылителей для оптимального решения различных задач.

Если у вас остались вопросы,

заполните форму и мы вам перезвоним

Или звоните по телефонам — Екатеринбург +7 343 389-00-01

+7 343 389-00-02

+7 904 543 56 84