Многообразие кладочных материалов позволяет частному застройщику подобрать для себя оптимальный вариант, исходя из конкретных условий. И если пару десятилетий назад безусловным лидером в частном строительстве был кирпич, не только ввиду исключительных характеристик, но и в силу отсутствия достойных конкурентов, то сегодня не менее востребованы различные блоки. В данной статье речь пойдет о твинблоках, которые нашли своего потребителя и среди участников портала FORUMHOUSE.

Содержание

- Газозолобетон для малоэтажного строительства

- Характеристики блоков

- Технология и нюансы кладки

Газозолобетон для малоэтажного строительства

Твинблок – разновидность ячеистого газобетона (газозолобетон), отличающаяся особым составом и пазогребневым соединением у стеновых блоков. В переводе с английского «твин» – это близнецы, название материал получил из-за хорошей геометрии: блоки из разных партий имеют одинаковые параметры. Из-за золы блоки характерного серого оттенка, если этого не наблюдается, значит, это не газозолобетон, а силикатный газобетон, в котором зольный наполнитель заменили кварцевым песком.

Зольные «близнецы» производят из смеси вяжущего (портландцемент), извести-пушонки (гидроксид кальция), золы-уноса (отходы с ГРЭС), алюминиевой суспензии и воды, методом автоклавного твердения. Когда тщательно смешанные в сухом виде компоненты затворяются водой, алюминий вступает в реакцию с гидроксидом кальция (Са(ОН)₂), провоцируя газообразование, в результате которого масса вспенивается и приобретает пористую структуру. Одновременно идет процесс гидратации вяжущего, и пористая газобетонная масса застывает. Следующим этапом пока еще пластичная смесь нарезается на блоки, формируется паз-гребень и специальные боковые выемки-захваты для рук с двух сторон блока.

Точность размеров закладывается еще на этапе резки, отклонение по сторонам – в переделах нескольких миллиметров, а горячая обработка (около 190⁰С) в автоклаве под давлением в 12 атмосфер окончательно формирует ровные грани.

Характеристики блоков

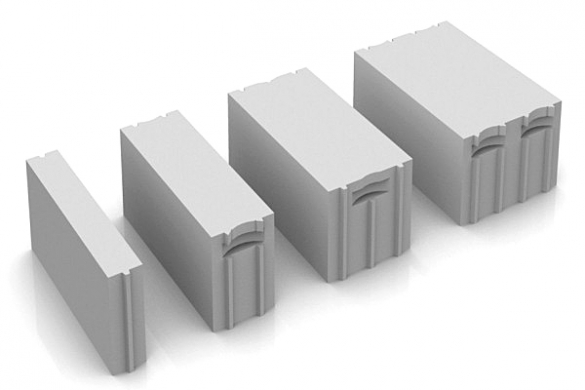

Твинблоки выпускаются как стеновые – для ограждающих конструкций, так и перегородочные – для внутридомовых или межквартирных перегородок.

- ТБ-100: 630х100х250 мм.

- ТБ-200: 625х200х250 мм.

- ТБ-300: 625х300х250 мм.

- ТБ-400: 625х400х250 мм.

Из стеновых блоков можно строить коттеджи до трех этажей, также их применяют в монолитных многоэтажках, когда несущий каркас из железобетона. Класс прочности (В) зависит от плотности (D, кг/мᶟ), соответственно, блоки D400 относятся к классу В 2,5; D500 – B 2,5-3,5; D600 – B 3,5-5. Марка морозостойкости у всех категорий одинаковая – F 100, коэффициент теплопроводности в сухом виде 0,10, 0,12 и 0,15 Вт/(м *С).

К достоинствам блоков относится низкая теплопроводность, благодаря которой стенам не нужно дополнительного утепления, если речь не идет о северных регионах. Сравнительно небольшая масса, ввиду чего конструкциям не требуется усиленного основания, а также ускорение и удешевление отделочных работ – стены получаются ровными и гладкими и не нуждаются в толстом штукатурном слое.

Среди недостатков высокая впитывающая способность. Как и все газобетоны, твинблоки набираются влагой из атмосферы, поэтому облицовка не столько украшение, сколько необходимость. Требовательность к основанию – швы тонкие, блоки прочные, но хрупкие на изгиб, малейший бугорок на фундаменте может привести к растрескиванию.

Технология и нюансы кладки

Для кладки используют специальный клей для газобетонных блоков, при тонком шве он дает крепкое соединение, ввиду минимального расхода обходится не дороже ЦПС, а работать с ним легче. Работа с твинблоками — не самый легкий процесс в плане веса, в среднем D500 потянет около тридцати килограмм, зато никаких проблем с обработкой – они легко режутся, пустоты под арматуру выбираются штроборезом. Первый ряд отделяется от фундамента слоем гидроизоляции, после укладки выполняется армирование. Производители рекомендуют паз 25×25 мм, сечение арматуры подбирается, исходя из предполагаемых нагрузок и зональности (подоконная зона, армопояс, глухие участки).

Паз обязательно очищается от пыли и заполняется клеем, арматура укладывается и утапливается – клей защитит ее от внешних воздействий.

Первый ряд блоков усиливали арматурой толщиной десять мм, в два ряда.

Хотя пазогребневое соединение повышает прочность кладки, с ним же могут возникнуть сложности. Одна из участниц портала советует обратить внимание на этот момент, особенно, когда рабочие наемные.

Муж разбирался с уровнем стены, а я – с проволочкой, следила за качеством заливки швов клеем. Это обязательно, иначе пустые швы и пазогребневая система даст о себе знать зимой в виде холодного воздуха в доме.

Хотя существует и противоположное мнение, что пазогребень дает надежную фиксацию блоков и достаточно тщательного заполнения горизонтальных швов, вертикальные заполнятся в процессе отделки. Однако не факт, что стены будут штукатуриться – изнутри можно обшить листовыми материалами или имитацией, а снаружи любым сайдингом, многие предпочитают его декоративным штукатуркам и облицовкам. При таком раскладе швы останутся пустыми или же их придется герметизировать после кладки, что тоже встречается.

Клеем заливал центральную часть кладки по всему периметру после завершения ряда, а потом жена будет и швы промазывать.

Что касается перекрытий, то с балками сложностей не возникает, все стандартно – укладка, защита от контакта с блоками и раствором. А вот с железобетонными плитами сами производители ячеистых бетонов, к которым относятся и твинблоки, советуют перестраховаться, чтобы предотвратить разрушение. Для этого опирание делается не напрямую, а через предварительно залитую монолитную «подушку» под всей площадью соприкосновения, при этом участок плиты на стене не должен быть меньше 120 мм. «Подушка» заливается бетоном (класс В 15) с армированием сеткой из прута толщиной 10 мм, с ячейкой 100×100 мм и заводится в стену (продольную) на 200-250 мм, а теплоизоляцию торца обеспечивают слоем блока в 140 мм. На температурные деформации между стеной и плитой оставляют паз не менее 10 мм. Если торцы будут утепляться дополнительно теплоизоляционным материалом, горизонтальные швы в рядах над и под перекрытием обязательно армируются стеклосеткой (серпянка).

Вывод

Газозолобетон пользуется популярностью как в силу сравнительно небольшого веса и низкой теплопроводности, так и ввиду хорошей геометрии и гладкой поверхности. Также многих привлекает пазовое соединение, благодаря которому проще вывести ровную плоскость. А высокая паропроницаемость способствует естественной вентиляции, при правильном пироге фасада. Вкупе эти параметры делают материал достойным конкурентом других блочных разновидностей на базе бетона. Ну а строиться из него или выбрать что-то другое, зависит как от желаний, так и от возможностей – все же стоят «близнецы» ощутимо.

Для перегородок можно воспользоваться материалом подешевле твинблоков – силикатными пазогребневыми плитами, а отделку акцентных стен выполнить декоративной плиткой под кирпич. Еще одна альтернатива керамике, но уже не газоблочная – арболитовые панели, в статье на портале можно прочесть, какие из них получаются дома, а в видео – о доме, который появился благодаря форуму.

Золобетон: особенности и производство материала

Золобетон представляет собой разновидность лёгких бетонов, в качестве заполнителя у которого выступает зола. Подобные составы применяются в качестве основного материала для сооружения конструкций ограждающего типа. Поставляются они в форме крупных блоков.

Используется цементный золобетон для сооружения промышленных и жилых объектов.

Свойства и особенности золобетона

Значение прочности золобетона варьируется в диапазоне от 40 до 100 кг/см2, при этом объёмный вес составляет 900-1400 кг/м. Необходимо акцентировать внимание на одном важном моменте – верхняя прослойка золобетона зачастую не отличается высокой прочность по направлению монтажа. Частично это обусловлено свойством материала активно впитывать в свою структуру влаги и воды из окружающего пространства.

Пористость золобетона варьируется в пределах от 50 до 60%. Материал представляет собой состав с большим количеством мелких пор, которые словно капилляры пронизывают материал. Значение водопоглощения для золобетона не превышает 45%.

Посредством термической обработки указанное значение можно сократить до 30%, при этом наружная прослойка будет иметь влажность на уровне 35%. Рассматриваемый материал очень медленно выделяет в окружающее пространство влагу, что существенно затрудняет процесс сушки материала. В естественных условиях золобетон теряет до 4% влажности в год.

Технические характеристики и состав материала

Для подготовки цементного состава на основе золы, применяют золу, полученную в процессе сжигания углей в специализированных печах и установках. Специалисты рекомендуют использовать цемент М400, при естественной концентрации воды. Если говорить об ориентировочном расходе цементного состава и извести, то они берутся в пропорциях 0.7 к 0.3.

Рекомендованный расход цемента и извести составляет (из расчёта на 1 м3 бетона):

- 420 кг золы;

- 750 кг известкового или доломитового щебня;

- 200 кг цемента марки М500;

- 100-120 л чистой воды.

При изготовлении состава в указанных пропорциях обеспечивается плотность на уровне 1500 кг/м3.

Подбирая состав золобетона важно принимать во внимание одно важное обстоятельство – объёмное значение веса золы не должно превышать 40% от заявленного объёмного веса золобетона. Что касается сухих тонкомолотых и вяжущих ингредиентов, то их доля в итоговом составе не должна превышать 1-3%.

Как изготовить золобетон своими руками

Для производства золобетона собственными руками необходимо придерживаться простой последовательности действий.

- В смесительную установку выливают небольшую часть чистой воды.

- Затем добавляют вяжущие ингредиенты и тщательно перемешивают с водой.

- Раствор на основе цемента смешивают с золой и остальной частью воды.

- На основание барабана подается зола, а затем 2/3 воды.

- Состав перемешивают на протяжении последующих 3-х минут.

- Затем вносят вяжущие компоненты и выливают воду.

- Ингредиенты тщательным образом перемешивают.

В случае возникновения необходимости, в итоговый состав вносят специализированные минеральные добавки. Опытные мастера предпочитают смешивать их с чистой водой, которой заливают барабан установки. Как вариант, их добавляют вместе с жидкостью при последней заливке воды.

Комбинированный метод производства золобетонов

Золобетон можно изготовить и комбинированным способом. Части компонентов предварительно разламывают на специальных бегунах. Полученный помол добавляют к немолотым компонентам, находящимся в мешалке, после чего осуществляется следующая последовательность действий:

- в основание барабана вносят специальный заполнитель;

- состав заливают 2/3 чистой воды;

- ингредиенты тщательным образом смешивают на протяжении последующих 3-х минут.

На следующем этапе в барабан мешалки подается смесь и оставшуюся воду. Компоненты окончательно перемешивают между собой. Золобетонный состав готовят в течение 1-2 минуты, при условии, что перемешивание осуществляется в автоматическом порядке.

Если говорить о тепловлажностной обработке готовых решений, полученных из золобетонов, ее осуществляют по аналогии с лёгкими бетонами.

Особенности золобетона

Учёные, занимавшиеся исследованиями золобетонов, сделали ряд очевидных выводов относительно возможностей и свойств, рассматриваемого материала. Состав, полученный из портландцемента способен в течение продолжительного периода сохранять свои первоначальные характеристики, при условии эксплуатации в условиях воздушно-сухой среды.

Высокой устойчивостью к воздействию влаги отличаются автоклавные золобетоны. Что касается характеристик морозостойкости и водостойкости, то они напрямую зависят от вяжущих ингредиентов, добавок. Если в состав добавить шлкопортландцементы, то пострадают в первую очередь водостойкость и морозостойкость.

Характерная особенность золобетонных конструкций – высокая степень водопоглощения. Как следствие, возникает острая необходимость в предварительной гидрофобизации наружных зон. Если применяется металлическая арматура, ее также необходимо защитить от коррозии. Золобетоны отличаются сравнительно высокое распространение в строительной отрасли. Рассматриваемый материал используют в форме ячеистых блоков.

Учёные исследовали объекты, возведенные с применением золобетонов спустя 15 лет после их ввода в эксплуатацию. Явных структурных нарушений, ослаблений или разрушений не было выявлено. Исключением из правил являются только те участки стен, которые оставались необработанными и незащищенными от влаги.

Опытные мастера настоятельно рекомендуют не использовать легкие бетоны на основе золы для возведения наружных стен. Главное условие – правильно подобрать состав и придерживаться проверенной временем технологии производства материала. Подготовленные блоки отличаются высокой долговечностью и фероустойчивостью.

Способ изготовления золобетонов

Изобретение позволяет повысить прочность золобетонов и сократить расход минерального вяжущего (цемента) путем использования гранулированной высококальциевой золы в качесте заполнителя и компонента вяжущего. Гранулированный зольный заполнитель, полученный из высококальциевой золы, используют без дополнительной добавки минерального вяжущего. Помол этого заполнителя с добавкой цемента или основного топливного шлака повышает потребительские свойства золы и позволяет использовать ее в качестве минарального вяжущего в составе золобетонов. 1 табл.

Изобретение относится к технологии изготовления строительных материалов и может быть использовано в строительной индустрии.

Известен способ изготовления золобетонной смеси на основе высококальциевой золы ТЭС и песка при обработке золы водяным паром под давлением 0,6 МПа в автоклаве в течение 45 мин с последующим помолом и смешением с заполнителем [1].

Однако известный способ обладает следующими недостатками: весьма трудоемок, малопроизводителен, требует применения дорогостоящего оборудования периодического действия.

Известен также способ изготовления золобетонов с применением в качестве заполнителя летучих зол от сжигания пылевидного топлива, заключающийся в предварительном изготовлении гранул сферической формы из золы и минерального вяжущего с последующим их смешиванием с цементным раствором или тестом [2]. Этот способ принят в качестве прототипа.

Недостатками прототипа являются малая прочность за счет использования кислой золы, высокий расход цемента, используемого для предварительного изготовления гранул, а также в качестве вяжущего в цементном тесте или растворе.

Техническая задача, решаемая изобретением, заключается в повышении прочности бетона и сокращении расхода цемента как для получения заполнителя, так и минерального вяжущего.

Технический результат достигается тем, что в способе изготовления золобетонов, включающем перемешивание гранулированного зольного заполнителя, минерального вяжущего, песка и воды, используют гранулированный зольный заполнитель, полученный из высококальциевой золы с содержанием CaOсвоб 9 — 25%, а в качестве минерального вяжущего — продукт помола этого заполнителя до дисперсности 4000 — 6000 см 2 /г с добавкой цемента или основного топливного шлака.

Эффект связан с тем, что, обладая способностью к самостоятельному твердению, высококальциевая зола позволяет получить зольные гранулы без применения дополнительного вяжущего. Содержащиеся в золе CaOсвоб свыше 9% клинкерные минералы, гипс и активная стеклофаза позволяют использовать высококальциевую золу в составе минерального вяжущего. Ограничение CaOсвоб 25% определяется предельным возможным значением по результатам экспериментальных сжиганий бурых углей.

Ограничения удельной поверхности молотой золы связаны с оптимальными прочностными характеристиками. При Sуд менее 4000 см 2 /г прочность молотого зольного вяжущего недостаточна для осуществления данного способа. При Sуд более 6000 см 2 /г рост прочности незначителен и не окупает дополнительных энергетических затрат на помол вяжущего.

Предлагаемый способ изготовления золобетонов с использованием гранулированного зольного заполнителя, полученного из высококальциевой золы, и последующим помолом этого заполнителя с добавкой цемента или основного топливного шлака улучшает потребительские свойства высококальциевой золы, повышает прочность золобетонов за счет частичной гидратации оксида кальция 9 — 25%, разрушения стекловидных оболочек, окружающих CaOсвоб, усреднения золы.

Способ изготовления золобетонов осуществляют следующим образом.

Высококальциевая зола из силосов со склада поступает к смесителю. В смеситель непрерывного действия подают воду или раствор химических добавок для увлажнения золы до влажности 15 — 17 %. Увлажненную золу подают в тарельчатый гранулятор, где гранулируют до получения гранул округлой формы диаметром 5 — 15 мм. Из гранулятора сырцовые гранулы подают на транспортер для обеспечения предварительного набора прочности в течение 1 ч. до 0,5 МПа. С конвейера гранулированный зольный заполнитель элеватором подают в силоса склада. После набора прочности гранулированный зольный заполнитель направляют в сушильный барабан, в котором его влажность снижают до 1 — 3 %. Из сушильного отделения гранулированный зольный заполнитель подают в бункер-накопитель, часть — в помольное отделение. Помол производят в мельнице непрерывного действия. В мельницу также подают добавку — цемент или основный топливный шлак — в количестве 15 — 20 %. При работе мельницы происходят одновременно и помол и перемешивание молотого гранулированного заполнителя с добавкой цемента или основного топливного шлака. Готовое минеральное вяжущее поступает в бетоносмесительное отделение, куда из бункера-накопителя подают и гранулированный зольный заполнитель. После дозировки минерального вяжущего, гранулированного зольного заполнителя, песка и воды производят смешение компонентов в смесителе принудительного действия по известной технологии. Готовую бетонную смесь подают в формовочное отделение.

В процессе твердения золобетонов происходит значительный рост прочности, что является следствием твердения как гранулированного зольного заполнителя, полученного из высококальциевой золы с содержанием CaOсвоб 9 — 25%, так и зольного минерального вяжущего, являющегося продуктом помола этого заполнителя до дисперсности 4000 — 6000 см 2 /г с добавкой цемента или основного топливного шлака.

Как видно из данных таблицы, использование гранулированного зольного заполнителя, полученного из высококальциевой золы, и продукта его помола в качестве минерального вяжущего позволяет сократить расход цемента и значительно повысить прочность золобетона по сравнению с прототипом.

При опытно-промышленной проверке предлагаемого способа изготовления золобетонов получены бетоны марок М50-200 состава на 1 м 3 : гранулированный зольный заполнитель 0,8 — 0,9 м 3 ; минеральное зольное вяжущее 200 — 500 кг/м 3 , песок 350 — 600 кг/м 3 , вода — остальное. Таким образом, экономия цемента по сравнению с известными способами составила 70 — 75%

Способ изготовления золобетонов, включающий перемешивание гранулированного зольного заполнителя, минерального вяжущего, песка и воды, отличающийся тем, что используют гранулированный зольный заполнитель, полученный из высококальциевой золы с содержанием СаOсвоб. 9 — 25%, а в качесве минерального вяжущего — продукт помола этого заполнителя до дисперсности 4000 — 6000 см 2 /г с добавкой цемента или основного топливного шлака.

MM4A Досрочное прекращение действия патента Российской Федерации на изобретение из-за неуплаты в установленный срок пошлины за поддержание патента в силе

Дата прекращения действия патента: 06.01.1997

Номер и год публикации бюллетеня: 22-2003

Ингредиент золобетона

Хотите получать свежие статьи на свою почту?

Все свежие статьи публикуются в электронном журнале ВесьБетон.

Подписка на журнал бесплатная, процедура подписки занимает одну минуту! Подписаться!

Журнал «ВесьБетон»— всегда свежая и профессиональная

Содержащийся в золе уголь снижает прочность и морозостойкость золобетонов, придает им мрачный серый оттенок. Можно ли бороться с этими бедами? Можно ли обогащать золу, уменьшая содержание в ней углерода? Да, можно, утверждают авторы статьи.

Известно, что распространенным ингредиентом золобетонов, как плотных, так и ячеистых, является зола тепловых электростанций — ТЭС или ГРЭС. Особенность этих «производителей золы» в том, что они сжигают тонкомолотый уголь, и зола получается в виде дисперсного порошка. Если рассмотреть под микроскопом золу от сжигания бурых углей, то можно увидеть, что она состоит в основном из мелких пустотелых непрозрачных шариков алюмосиликатного стекла белого (молочного) цвета, зачастую спекшихся между собой и образующих длинные цепочки (гирлянды), а также из более крупных угловатых чёрных зёрен несгоревшего угля (кокса). Последние придают и золе, и золобетонам мрачный серый оттенок.

В отличие от золобетона, автоклавный газобетон, например, изготовленный на чистом тонкомолотом кварцевом песке, близок по цвету к силикатному кирпичу. Когда проезжаешь по аграрным районам Эстонии, в окрестностях Таллинна, радуют глаз своим светлым видом сельскохозяйственные постройки, выполненные из этого материала.

Золобетон мог бы быть ещё светлее и наряднее, если бы не уголь. В отличие от кварцевого песка, светлые алюмосиликатные шарики золы содержат не кристаллический, а аморфный кремнезём (значительно более активный материал, способный обеспечить весьма существенную экономию цемента). Они светлее желтоватого песка, обычно содержащего окислы железа. Кроме того, зола, в отличие от песка, не требует обязательного помола.

Аморфный алюмосиликат является прекрасным строительным материалом, он мог бы успешно использоваться не только в качестве наполнителя золобетонов, но и при изготовлении вяжущих, и в других производствах, если бы не углерод.

Содержащийся в золе уголь является источником многих бед: это органика, снижающая не только прочность, но и морозостойкость золобетонов. Так можно ли бороться с этими бедами? Можно ли обогащать золу, уменьшая содержание в ней углерода? Да, можно! Но сначала познакомимся с производством золы.

Образующаяся на электростанциях зола тонкая и лёгкая, она мгновенно поднимается на воздух малейшим ветерком и вся поверхность земли, окружающая электростанцию, давно была бы засыпана золой, если бы не придумали гидрозолоудаление. Зола на выходе из печи сразу же орошается водой и в виде пульпы выносится за пределы станции на золоотвал, имеющий вид обширного болота, покрытого водой.

Обратим внимание на два момента. Во-первых, только что народившаяся ювенильная поверхность молодой золы сразу же подверглась нападению пассивирующих молекул Н2О. Во-вторых, в турбулентном потоке пульпы мог начаться естественный процесс сепарации золы.

В период возродившихся на короткое время совнархозов ослаб контроль межведомственного разграничения, и строители сумели договориться с энергетиками об отборе сухой золы ТЭС для нужд собственного завода. За счёт этого прочность выпускавшегося ячеистого бетона выросла на целую марку. Но как только вернулись министерства, узел сухого отбора срочно демонтировали. Замена же сухой золы на мокрую из отвала требовала таких затрат, что тогда от её использования отказались.

Теперь о естественной сепарации. Особенность системы гидрозолоудаления в том, что выпускной конец пульпопровода, сбрасывающего водную суспензию золы, периодически переносят на новое место и получается, что в любой зоне золоотвала образуется «многослойный пирог» из порций зол разного возраста. На вертикальном срезе этого «пирога» отчётливо видна его слоистая структура: при каждом сбросе пульпы образовывался двухцветный слой с нижней более толстой светлой зоной и верхней тонкой и тёмной, которую создавал медленнее оседающий уголь, да это и понятно: плотность алюмосиликатного стекла 2–3, а угля — не более 1 г/см3.

Отделять уголь от алюмосиликатов можно и более эффективным искусственным путём, причём несколькими способами. Выполнены эскизные проекты промышленных установок для обогащения золы, разделяющие её на две или три фракции, различающиеся содержанием углерода. Установки работают в автоматическом режиме и практически не требуют использования ручного труда. Предложены варианты устройств для сепарации и влажной, и сухой золы.

Согласно ГОСТ 25592-91 и ГОСТ 25818-91, потери при прокаливании золы могут достигать 25 % по массе. То есть объём фракции, обогащенной углём, может быть значительным. Однако, эту часть золы следует воспринимать не как отход производства, а как полноценный продукт, который может быть использован, например, в производстве зольного гравия, как выгорающая добавка в технологии эффективного глиняного кирпича, или, наконец, в качестве технологического топлива в том же кирпичном производстве.

Обогащённая зола бурых углей из отвалов гидрозолоудаления Челябинской ТЭЦ-2 исследовалась в лаборатории Силикатных стеновых материалов УралНИИстромпроекта. На несепарированной золе и на фракции, обогащённой алюмосиликатами, были изготовлены образцы газозолобетона. В первом случае, при плотности 720 кг/м3, была получена прочность 2,6 МПа, во втором случае, при плотности 732 кг/м3 — прочность 3,7 МПа, то есть прочность материала выросла почти в полтора раза при одновременном снижении его плотности.

О степени белизны образцов судили по «Альбому колеров» [Крауклис В. К. Альбом колеров. Изд. 6, переработанное и дополненное. — 1987]. В первом случае идентифицирована позиция 7 (цвет серый), а во втором — позиция 22 (цвет светло-серый).

На рис. 1 приведён эскиз установки для сепарации золы методами вибро-, гидро- и аэрорасслоения. Установка содержит вертикальную шахту для золы (1), зону сепарации (2), виброплощадку (3) с вибратором (4) и упругими опорами (5). В нижней части зоны сепарации расположены перфорированные трубы (6) для подачи воздуха (в случае аэросепарации) или воды (при гидросепарации). В конце зоны сепарации имеются два подвижных плоских ножа (7 и 8) для разделения сепарированной золы на два или три слоя. Верхний слой (У) обогащён углём и попадает в бункер (9), а нижний слой (А), обогащённый алюмосиликатами, попадает в бункер (10). Разработаны также варианты установок с более эффективными вертикальными перфорированными трубами, в том числе соединёнными с виброплощадкой.

На рис. 2 показана другая установка для сепарации золы, выполненная в виде центрифуги. Зола с ленточного транспортёра, через конический рассекатель (11) попадает во вращающийся сосуд (12), где расслаивается под действием центробежной силы. В периферийных зонах сосуда скапливается пульпа, обогащённая тяжёлой алюмосиликатной фракцией, по трубопроводу (13) с краном-дозатором (14) она попадает в зону декантации, и частично обезвоженный алюмосиликат удаляется ленточным транспортёром. Фракция, обогащённая углеродом, скапливается в центре сосуда (12) и по трубе (15) с регулируемым клапаном (16) попадает в другую зону декантации и далее на транспортёр. Вода из обеих зон декантации с помощью насоса (17) по трубе (18) возвращается в сосуд (12). Рассматривались подобные установки и с неподвижным сосудом (12) (в которых пульпа вращается за счёт лопастей) или основанных на принципе циклона (при тангенциальной подаче зольной пульпы).

Золобетон. Кто то имел опыт работы с таким материалом?

| 06.04.2010, 15:58 | #1 |

|

| Darkdwarf |

| Посмотреть профиль |

| Отправить личное сообщение для Darkdwarf |

| Найти ещё сообщения от Darkdwarf |

| 07.04.2010, 08:43 | #2 |

|

| Darkdwarf |

| Посмотреть профиль |

| Отправить личное сообщение для Darkdwarf |

| Найти ещё сообщения от Darkdwarf |

| 07.04.2010, 09:12 | #3 |