Сущностью процесса анодирования является наращивание оксидного покрытия, которое на алюминии и его сплавах выполняет защитную функцию от воздействий среды. Другое название – анодное оксидирование. Кроме того, оксидирование применяют для повышения эстетичности внешнего вида изделий.

Устраняются поверхностные дефекты– небольшие царапины, мелкие сколы. Можно имитировать покрытие драгоценными металлами или повысить адгезивные свойства. Покрытие можно наносить не только на производстве, но и дома.

Анодирование алюминия в домашних условиях пользуется большой популярностью у домашних умельцев. В изделиях, подвергнутых анодному оксидированию, повышается стойкость защитного покрытия.

Общие сведения о технологии анодирования

Технология анодирования алюминия схожа с гальванической обработкой. Оседание ионов оксидов раствора на заготовке происходит в жидком электролите при высоких или низких температурах. Использование нагретого раствора возможно в промышленных установках, где есть возможность тщательного контроля и регулирования напряжения и силы тока в автоматическом режиме.

В домашних условиях обычно пользуются холодным методом. Данный способ достаточно прост, не требует постоянного контроля, а оборудование и расходные материалы — доступны. Для приготовления раствора можно использовать электролит, применяемый в свинцовых автомобильных аккумуляторах. Он продается в каждом автомагазине.

Высокая прочность защитной оксидной пленки зависит от ее толщины, которая в домашних условиях получается при обработке в холодном растворе. Наращивание производится ступенчатым регулированием рабочего тока.

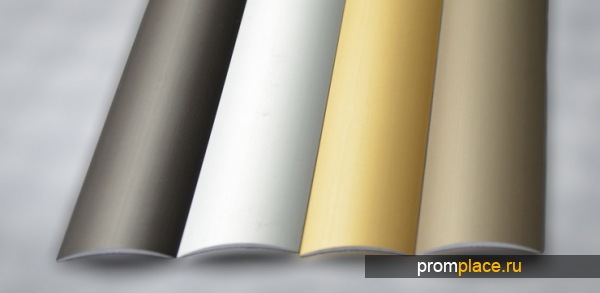

Оксидирование алюминия в черный цвет относится к цветному анодированию. Черный цвет получают в два этапа. Вначале наносится бесцветная пленка электролитическим способом, а затем заготовку помещают солевой раствор кислот. В зависимости от кислоты цвет может быть от бледной латуни до насыщенного черного. Черный алюминий широко используется в строительстве и отделке.

Подготовительный процесс

Для получения гладкой поверхности на стадии подготовки необходимо заготовку отполировать. С помощью войлочного или другого полировального круга устраняются царапины, затягиваются большие поры. Отсутствие микронеровностей снижает вероятность появления прогаров. Анодная пленка не способна скрыть внешние дефекты.

Перед анодированием алюминия необходимо определиться с размерами обрабатываемых деталей. Получаемый слой имеет толщину 50 микрон, поэтому на обработанную резьбу невозможно будет накрутить гайку. Если же детали соединяются с помощью посадки, то не стоит забывать, что после анодирования детали шлифовке не подлежат.

Проведение анодирования в домашних условиях

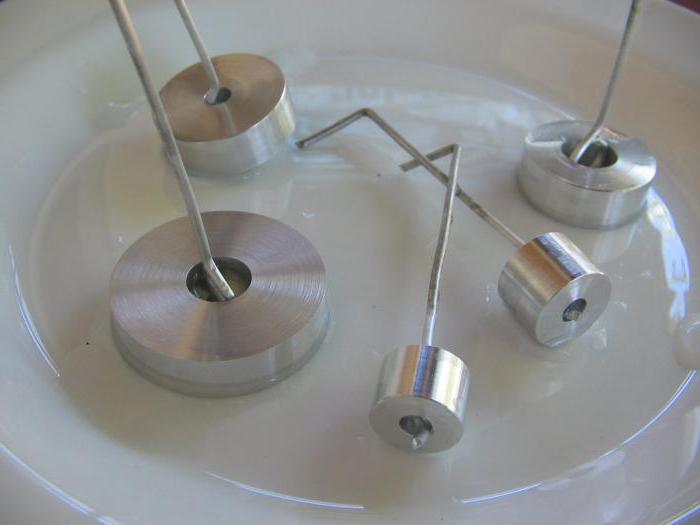

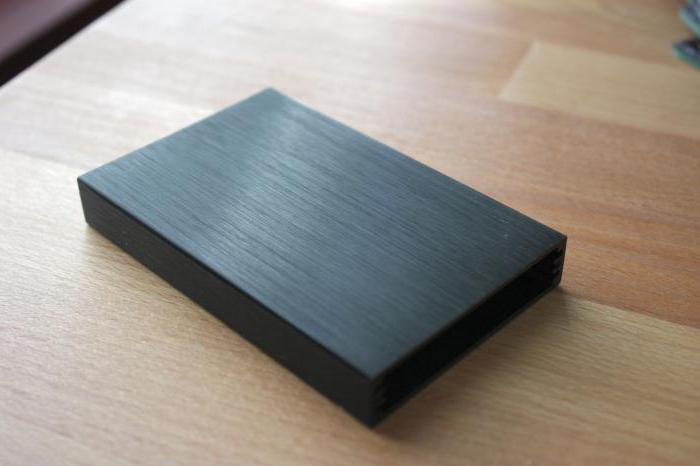

Для проведения процесса необходимы емкости. Емкости для анодирования должны соответствовать размерам деталей, быть чуть больше. В связи с чем обычно пользуются несколькими ваннами. Материал емкостей – алюминий. Но если изделия небольшого размера, то подойдут пластиковые контейнеры. Только на дно и вдоль стенок необходимо уложить алюминиевые листы. Это необходимо, чтобы создать ток равномерной плотности по всему объему.

Электролит нуждается в изоляции от внешнего воздействия тепла. При нагревании его придется менять. Для исключения нагрева емкости снаружи покрываются слоем теплоизоляции. Ее можно обклеить пенопластом до 50 мм толщиной или, поместив в короб, заполнить свободное пространство монтажной пеной.

Раствор серной кислоты получают путем разбавления электролита для автомобильных аккумуляторов дистиллированной водой в пропорциях один к одному. Купив канистру емкостью 5 литров, раствора можно получить 10 литров.

Смешивание, когда в кислоту добавляется вода, сопровождается обильным тепловыделением, и она буквально вскипает разбрызгиваясь. Поэтому в целях безопасности серную кислоту вливают в емкость с водой.

Перед началом анодирования алюминия его подвергают химической подготовке. Химическая подготовка – процесс обезжиривания. В промышленных условиях обработку проводят едким натром или калием. Но в домашних условиях лучше пользоваться хозяйственным мылом. Зубной щеткой и мыльным раствором с поверхности хорошо удаляются загрязнения. После чего сначала заготовки промываются теплой водой, а затем — холодной.

Альтернативой хозяйственному мылу служит стиральный порошок. Растворив его в закрытом пластиковом контейнере и поместив туда обрабатываемые детали, необходимо интенсивно встряхнуть. Затем детали промываются и просушиваются потоком горячего воздуха. Активный кислород, содержащийся в стиральном порошке, защищает обезжиренные изделия, даже если их взять голыми руками.

Подготовка электролита

Растворы кислот считаются небезопасными реактивами, поэтому для проведения анодирования алюминия в домашних условиях прибегают к другому типу раствора. Для его приготовления используют соль и соду, которые всегда есть под рукой.

Для приготовления электролита берут две пластмассовые емкости. В них наводят солевой и содовый составы, соблюдая пропорцию: на порцию соли или соды 9 порций дистиллированной воды.

Анодирование в домашних условиях

После растворения компонентов раствор выдерживается с целью оседания не растворившихся частиц на дно. При переливании в емкость для анодирования его необходимо процедить.

Способы анодирования алюминия

Разработано несколько способов обработки алюминиевых сплавов, но широкое применение нашел химический способ в среде электролита. Для получения раствора используют кислоты:

- серную;

- хромовую;

- щавелевую;

- сульфосалициловую.

Для придания дополнительных свойств в раствор добавляют соли или органические кислоты. В домашних условиях в основном используют серную кислоту, но при обработке деталей сложной конфигурации предпочтительнее использовать хромовую кислоту.

Процесс происходит при температурах от 0°С до 50°С. При низких температурах на поверхности алюминия образуется твердое покрытие. При повышении температуры процесс протекает значительно быстрее, но покрытие обладает высокой мягкостью и пористостью.

Технология твердого анодирования алюминия

Кроме химического метода в некоторых случаях используются следующие методы анодирования алюминия:

- микродуговое;

- цветное:

- адсорбцией;

- опусканием в электролит;

- опусканием в красящий раствор;

- гальваникой;

- интерферентное;

- интегральное.

Теплое анодирование

Способ теплого анодирования используется для получения основы под покраску. Покрытие пористое, но за счет этого обладает высокой адгезией. Нанесенная сверху эпоксидная краска надежно защитит алюминий от внешних воздействий.

Недостатком считается низкая механическая прочность и коррозионная стойкость покрытия. Оно разрушается при контакте с морской водой и активными металлами. Данный способ можно произвести в домашних условиях.

Процесс протекает при комнатной температуре или выше (не более 50°С). После обезжиривания заготовки устанавливаются на подвесе, который удерживает их в растворе электролита.

Анодирование продолжается до тех пор, пока на поверхности не появится покрытие молочного цвета. После снятия напряжения заготовки промываются в холодной воде. Затем детали подлежат окрашиванию. Красят их путем помещения в емкость с горячим красителем. После чего полученный результат закрепляют на протяжении 1 часа.

Методы цветного анодировния алюминия

Холодная технология

Для проведения анодирования алюминия необходимы:

- источник питания 12 В (АКБ, стабилизатор);

- алюминиевые провода;

- реостат;

- амперметр;

- емкости для растворов.

Холодная технология отличается тем, что рост анодированного покрытия со стороны металла протекает с большей скоростью, чем его растворение с внешней стороны.

Вначале проводятся подготовительные работы, описанные выше. Затем детали необходимо закрепить. Не следует забывать, что под крепежным элементом пленка не образуется. А подвешенные заготовки при опускании в емкость не должны касаться стенок и дна.

К деталям от источника питания подключается анод, соответственно к емкости катод. Плотность тока подбирается в пределах 1,6-4 А/дм2. Рекомендуемые значения 2-2,2 А/дм2. При малых значениях процесс будет протекать медленнее, а при больших может возникнуть пробой цепи и покрытие начнет разрушаться.

Не рекомендуется, чтобы температура электролита поднималась выше 5°С. При анодировании электролит нагревается не равномерно. В центре он теплее, чем в углах емкости, поэтому необходимо постоянное перемешивание.

Продолжительность анодирования при холодном способе составляет около получаса для небольших элементов. Для крупных деталей продолжительность может составлять 60-90 минут. На окончание процесса указывает измененный цвет на поверхности алюминиевого изделия. После отсоединения проводов деталь промывается.

Закрепление результата

Качество анодирования алюминия зависит от завершающего этапа – закрепления покрытия. Для этого после нанесения покрытия и промывки детали помещают на четверть часа в раствор марганца. После выемки необходимо детали промыть под горячей и холодной водой для удаления из пор остатков раствора.

Перед окрашиванием необходимо закупорить микроскопические поры на пленке. Для чего изделия кипятят в дистиллированной воде в течение 30-40 минут.

Процесс анодирования алюминия

Анодирование алюминия или его анодное окислениерассматривается многими предпринимателями, как одно из самых перспективных направлений обработки алюминия и его сплавов.

Сущность анодирования алюминия

Почему? Что такого особенного в этом незамысловатом с точки зрения химии процессе? А главное в чем его экономическая выгода? Давайте разбираться.

Как известно, алюминий самый распространенный металл на Земле, а кроме того еще и самый востребованный. Химические и физические свойства алюминия позволяют использовать его практически повсеместно: в машиностроении, авиации, космической промышленности, электро- и теплотехнике и пр. Алюминий на открытом воздухе быстро окисляется и образует на поверхности защитную микропленку, которая делает металлоизделия из алюминия химически более инертными. Однако эта естественная защита слишком мала, поэтому алюминий и его всевозможные сплавы не вечны: со временем они легко подвергаются коррозии.

Защитить изделия из алюминия, сделать их более твердыми и долговечными можно двумя способами: окрасить их с помощью порошковых красок или оксидировать, т.е. искусственно создать на его поверхности толстую пленку. Оксидирование в свою очередь подразделяется на два подвида: химическое оксидирование в растворах хрома и собственно анодирование с помощью анодной поляризации изделия в электролите.

Преимущества окрашивания в том, что готовые изделия внешне более эффектны: получаемый цвет ровнее, ярче, возможных оттенков окрашивания больше, легче получить нужную текстуру. Однако анодирование гораздо менее зависимо от качества поставляемых материалов, да и производственные линии устроены проще. Кроме того, спектр цветов и оттенков анодированных металлоизделий становится с каждым годом все больше и больше. Сейчас доступно даже радужное анодирование с созданием на поверхности изделия переливающегося блестящего покрытия.

Технология анодирования алюминия

Производственный процесс анодирования алюминия условно делится на три этапа:

1. Подготовительный — на этом этапе алюминиевое изделие необходимо тщательно механически и электрохимически обработать. От того, как качественно будет проведен этот процесс будет зависеть конечный результат. Механическая обработка подразумевает очищение поверхности, ее шлифовка и обезжиривание. Затем изделие сначала помещают в щелочной раствор, где происходит так называемое «травление», а после — в кислотный, для осветления изделия. Последний шаг — промывка изделия. Промывка проводится в несколько стадий, так как крайне важно удалить остатки кислоты даже в труднодоступных участках изделия.

2. Химическое анодирование алюминия — изделие прошедшее первичную обработку подвешивают на специальные кронштейны и помещают в ванну с электролитом между двумя катодами. В качестве электролитов могут выступать растворы серной, щавелевой, хромовой и сульфосальциловой кислот иногда с добавлением органической кислоты или соли. Серная кислота — самый распространенный электролит, однако он не подходит для сложных изделий с мелкими отверстиями или зазорами. Для этих целей лучше подходят хромовые кислоты. Щавелевая кислота в свою очередь создает наилучшие изоляционные покрытия разных цветов.

Вид, концентрация, температура электролита, а также плотность тока напрямую влияют на качество анодирования. Чем выше температура и ниже плотность тока, тем быстрее происходит анодирование, пленка получается мягкая и очень пористая. Соответственно чем ниже температура и выше плотность тока, тем тверже покрытие. Диапазон температур в сернокислом электролите колеблется от 0 до 50 градусов по Цельсию, а диапазон плотности от 1 до 3 А/дм2. Концентрация электролита может колебаться в пределах 10-20 % от объема в зависимости от требований технической документации.

3.Закрепление — непосредственно после анодирования поверхность изделия выглядит очень пористой. Чем больше пор — тем мягче поверхность. Поэтому, чтобы изделие получилось крепким и долговечным, поры нужно закрыть. Сделать это можно, окунув изделие в почти кипящую пресную воду, обработав под паром, либо поместив в специализированный «холодный» раствор.

Если изделие предполагается окрасить в какой-нибудь цвет, его не «закрепляют», так как краска прекрасно заполнит пустое пространство в порах.

Оборудование для анодирования алюминия делится на 3 вида: основное (ванны для анодирования), обслуживающее (обеспечивает непрерывную работу линии, подает ток в ванны и т.д.) и вспомогательное (на нем осуществляется подготовка алюминиевых изделий, их перемещение по линиям, складирование и пр.).

Разновидности анодирования

На сегодняшний день можно встретить компании предоставляющие различные услуги по анодированию алюминия. Это и классическое, и твердое, и цветное анодирование. Некоторые организации предлагают анодировать алюминий в домашних условиях. Каждое направление имеет свои интересные особенности, о которых мы и поговорим дальше.

Твердое анодирование алюминия — это особый способ получения сверхпрочной микропленкина поверхности алюминиевой детали. Он получил небывалое распространении в авиа, космо и автостроении, архитектуре и схожих областях. Суть процесса в том, что для анодирования берется не один электролит, а несколько в определенной комбинации. Так одна из запантенованных методик подразумевает смешение серной, щавелевой, винной, лимонной и борной кислот в пропорции 70-160/30-80/5-20/2-15/1-5 г/л. и постепенным увеличением плотности тока с 5 до 28 В. при температуре раствора до 25 градусов по Цельсию. Твердость покрытия достигается благодаря изменению структуры пористых ячеек анодной пленки.

Цветное анодирование алюминия — технология изменения цвета анодированной детали. Производится как до, так и после расположение детали в электролите. Бывает 4 видов:

Первое — адсорбационное окрашивание — происходит сразу после перемещения элемента из ванной с электролитом, т.е до заполнения пор. Деталь также погружают в раствор с красителем, разогретым до определенной температуры (55-75 град. по Цельсию), на некоторое время (обычно от 5 до 30 минут), а затем дополнительно уплотняют, чтобы увеличить окрашенный слой.

Второе — электролитическое — оно же черное анодирование алюминия — это получение сначала бесцветной анодной пленки, а затем продолжение процесса в кислом растворе солей некоторых металлов. Цвет готового изделия получается от слабобронзового до черного. Анодирование алюминия в черный цвет востребовано в производстве строительных профилей и панелей.

Третий вид — интерференционное окрашивание — то же, что и предыдущее, но позволяет получить большее количество оттенков благодаря формированию специального светоотражающего слоя.

Ну и наконец, четвертый вид — интегральное окрашивание — в раствор электролита для анодированию добавляют органические соли, благодаря которым и происходит покраска изделия.

Теперь вы получили общее представление о процессе анодирования. Как видно из всего сказанного — электрохимическое оксидирование позволяет добиться самых разных результатов, не тратя при этом огромных денег на организацию процесса. Не удивительно, что в нем так заинтересованы многие предприниматели.

Анодирование алюминия. Технология и реактивы анодирования

В статье приведены основные принципы процесса анодирования алюминия, теоретические основы процесса. Рассмотрены основные растворы, использующиеся для анодного оксидирования, приведены характеристики анодной пленки в зависимости от используемых реактивов и параметров технологического процесса. Рассмотрены составы для получения цветных анодных пленок.

Содержание:

Принципы процесса анодирования

Процесс электрохимического оксидирования алюминия и его сплавов в растворах серной, хромовой, щавелевой кислот и их смесей получил название анодирование алюминия. Несмотря на кажущуюся простоту процесс анодирования имеет множество вариантов, которые оказывают непосредственное влияние на характеристики и качество оксидной пленки. На внешний вид и структуру покрытия влияет и состав алюминиевого сплава, а корректировка электролита позволяет в широких пределах менять свойства покрытия. Качество и наличие примесей в составе электролита также может иметь решающее значение.

Анодирование значительно отличается от процессов нанесения гальванического покрытия на металлы (электрохимического осаждения) при которых защитный или декоративный слой металла наносится на поверхность металлического изделия, так как является процессом преобразования основного металла, в результате которого меняется внешний вид и характеристики поверхности.

Применение анодирования

Применение анодирования — это тема отдельной статьи, в любой отрасли где в той или иной мере используются изделия из алюминия или его сплавов и требуется изменение каких-либо качеств металла анодирование является оптимальным и зачатую единственным решением.

Приведем перечень основных областей применения анодирования:

- Тонкие окисные пленки используются в качестве основы для нанесения органических и неорганических покрытий (краски или лака).

- Цветное анодирование. Применение различных окрашивающих электролитов позволяет получить широкую гамму оттенков и цветов поверхности алюминиевого изделия. В качестве добавок используются соли никеля, кобальта или олова. Получаемые оттенки от светло-бронзового до черного.

- Повышение износостойкости. Оксидные покрытия на алюминии значительно тверже основного металла. Твердое анодирование широко применяется для деталей, работающих на истирание при небольшой нагрузке, а также для повышения коррозионной стойкости изделий.

- Электрическая изоляция. Оксидная пленка по сравнению с органическими изоляционными материалами обладает не только высокими изоляционными свойствами, но и обладает значительно большей теплостойкостью.

- Получение уплотненной поверхности с высокими антифрикционными свойствами. (смазочное покрытие).

Выбор электролита анодирования

Как указывалось выше, на свойства оксидной пленки, полученной методом анодирования оказывает влияние множество факторов – тип алюминиевого сплава, способ предварительной обработки поверхности детали , режим анодирования и тип финишных операций. Определяющее значение имеет и состав электролита. В основном используются кислотные электролиты (щелочные могут быть применены в отдельных случаях при специальных видах анодирования). Основной кислотой является серная, на ее основе готовится подавляющее большинство электролитов анодирования. Для получения специальных видов покрытий используются другие кислоты.

Анодирование в сернокислом электролите

Анодирование в серной кислоте позволяет получить полупрозрачные, бесцветные покрытия толщиной около 35 мк. Если процессу анодирования предшествует процесс глянцевания поверхности деталей, покрытия получают высокие декоративные качества (блестящее анодирование). В серной кислоте получают также пластичные анодные пленки, которые не разрушаются при формовке изделий.

Концентрация серной кислоты и температура электролита

Концентрация серной кислоты для анодирования в промышленных условиях принимается в диапазоне 8-35% (по массе). В концентрированном растворе анодная пленка получается мягкой и пористой, эластичность пленки высокая. Классической является концентрация 15% (по массе). Температуру в процессе анодирования задают в пределах от 18 0 С до 25 0 С. В большинстве случаев принимается температура в 20 0 С. С применением серной кислоты получают также твердые анодные пленки, в этом случае процесс анодирования проводится при низких значениях температур (от -5 до +5 0 С).

Контроль температуры в процессе анодирования является обязательным, от температуры зависит плотность тока и скорость растворения пленки, что в свою очередь оказывает прямое влияние на качество и характеристики покрытия. Для того, чтобы избежать локального перегрева раствора электролита используют специальные перемешивающие устройства.

Напряжение и плотность тока

При анодировании в серной кислоте используется стандартный выпрямитель с выходным напряжением до 24 вольта. При стандартном режиме сила тока составляет 16 вольт при плотности тока 1,5 а/дм 2 . Для получения коррозионностойких пленок большой толщины напряжение силу тока поднимают до 18 вольт, а при обработке сплавов алюминия с кремнием до 22 вольт. В отдельных случаях, например, при анодировании рулонного материала или проволоки используется переменный ток. Использование пониженной плотности тока позволяет получать тонкие, прозрачные окисные пленки, превосходящие по прозрачности пленки аналогичной толщины, полученные при стандартных значениях плотности тока.

Длительность процесса

Продолжительность процесса анодирования зависит от требуемых значений толщины пленки, а также используемой плотности тока. Для чистого алюминия это соотношение можно предложить в виде:

Толщина пленки, мк. = (Плотность тока, а/дм 2 Х Время, мин.)/3

Соотношение является приблизительным, т. к. на продолжительность процесса может зависеть от типа сплава и режима обработки.

Рабочий процесс

Технологический процесс анодирования отличается от процессов нанесения гальванических покрытий прежде всего тем, что рассеивающая способность электролитов анодирования значительно выше, чем у электролитов, использующихся при процессах хромирования, меднения, цинкования или никелирования металла. Эффективная рассеивающая способность при активном перемешивании позволяет получать равномерные по толщине пленки на всей поверхности изделий, включая внутренние поверхности отверстий и пазов.

В остальном технологический процесс анодирования аналогичен процессам электрохимического нанесения покрытий – изделия погружают в предварительно нагретый электролит на подвесах или зажимах, детали не соприкасаются друг с другом, расстояние до катода должно быть не менее 15 см. (для габаритных изделий значения выше). Затем включается перемешивание раствора и подается ток. В обычных условиях площадь катода должна быть равна площади анода, сечение катода должно быть достаточным для обеспечения требуемой плотности тока.

По окончании процесса прекращают подачу тока и незамедлительно извлекают изделия из гальванической ванны. Изделия промывают в проточной воде и сушат.

Анодирование в хромовой кислоте

Хромовая кислота используется, если требуется провести анодирование ответственных алюминиевых деталей и узлов с тонкими стенками или с высокой точностью обработки. Растворение алюминия в хромовой кислоте ниже, чем в серной, снижение усталостной прочности металла ниже – пленка получается тонкой, непрозрачного серого цвета. Максимальная толщина окисной пленки достигает 10 мк., стандартная толщина от 2,5 до 5 мк.

Концентрация хромового ангидрида CrO3 принимается в пределах от 2 до 15% (по массе). Температуру режима в большинстве случаев задают в пределах 25-40 0 С, активное перемешивание раствора электролита не требуется. При анодировании в 10% растворе хромовой кислоты температуру процесса поднимают до 54 0 С при напряжении 30 вольт для обеспечения плотности тока равной 1,2 а/дм 2 . Для сплавов, содержащих в своем составе медь или цинк напряжение задается в пределах 15-20 вольт при той же плотности тока. При анодировании в электролите низкой концентрации 3-5% (по массе) применяется специальный режим подачи напряжения и процесс проходит циклами. Данный режим используется для обнаружения дефектов поверхности изделия или при формировании подслоя под покраску.

Анодирование в щавелевой кислоте

В растворе щавелевой кислоты получают пленки желтого оттенка, обладающие высокой износостойкостью. Этот метод один из первых открытых способов получения цветного покрытия. Износостойкость покрытия при истирании в два раза выше, чем при анодировании в серной кислоте. В процессе анодирования в щавелевой кислоте наряду с постоянным током с напряжением 30-60 вольт, используют режимы с переменным током. Для получения равномерного желтого или бронзового оттенка раствор интенсивно перемешивают. В остальном данный процесс не отличается от анодирования в серной кислоте. В качестве катодов могут быть использованы различные металлы – железо, свинец, нержавеющая сталь.

Другие растворы анодирования

В некоторых случаях используются электролиты, в которых оксидная пленка алюминия не растворяется – так называемые электролиты барьерного типа. С использованием растворов анодирования содержащих борную кислоту, виннокислый аммоний, борат аммония получают покрытия на деталях, использующихся в электроприборах (электролитических конденсаторах). Например, при обработке в растворе с боратом аммония получают пленки, имеющие пробивное напряжение 550 вольт. Также, данные виды электролитов используются при анодировании алюминия, осажденного в вакууме.

Алюминиевые детали, обработка которых подразумевает нанесение гальванического покрытия после анодирования обрабатывают в растворе, содержащем 25-30% фосфорной кислоты. Получаемые пленки имеют толщину до 6 мк., что связано с высокой растворимостью алюминия в фосфорной кислоте. Процесс проводят при цеховой температуре, плотности тока 10-20 а/мм 2 и напряжении 30-60 вольт в течение 10-15 минут.

Твердые пленки золотистого, коричневого или черного цветов получают при использовании раствора, содержащего 40-100 г/л сульфосалициловой кислоты и 30-60 г/л серной кислоты при температуре 30 0 С, плотности тока 2,5-3,5 а/дм 2 и напряжении до 80 вольт.

Снятие анодных покрытий

Удалить некачественное анодное покрытие можно только со всей поверхности изделия, частичное восстановление пленки в большинстве случаев невозможно. Покрытие, как правило снимают в растворах, содержащих едкие щелочи. Процесс проходит под строгим контролем основных режимов, т. к. такие растворы обладают высокой степенью воздействия на основной металл. Классическим и менее всего воздействующим на поверхность алюминия признают раствор, содержащий 35 мл/л фосфорной кислоты и 20 г/мл хромовой кислоты. Обработка проходит в течение 1-10 мин, в зависимости от толщины пленки при температуре 95-100 0 С. для снятия твердых анодных покрытий используют указанный раствор с повышенной два раза концентрацией, при этом поверхность алюминиевых сплавов, содержащих медь может окрашиваться в серый или черный цвет.

Повторная обработка изделий после удаления анодной пленки возможна после оценки состояния поверхности изделия, если чистота поверхности достаточна для нанесения покрытия и полирование не требуется, можно приступать к процессу незамедлительно.

Следует отметить, что при обработке деталей для которых необходимо точное соблюдение первоначальных размеров потребуется повторное анодирование с нанесением пленки большей толщины, чем была первоначально. Это связано с тем, что при снятии и повторном нанесении покрытия потери могут составлять от половина до двух третей первоначальной толщины пленки.

Технология анодирования алюминия и преимущества процедуры

Автор: Анастасия Исакова · Опубликовано 11.07.2017 · Обновлено 11.07.2017

Алюминий – лучший металл для изготовления различных деталей. Его легко обрабатывать, металл имеет легкий вес, высокую прочность и не подвержен коррозии. Но при всех достоинствах внешний вид этого металла не привлекательный. На алюминиевой поверхности очень плохо удерживаются краски, а если на изделие не нанести какое-либо защитное покрытие, то оно покроется темными пятнами. Такая технология, как анодирование алюминия, позволит защитить металл от окисления, а также придаст эффектный внешний вид.

Что такое анодирование?

Анодирование или же анодное оксидирование – процесс, результатом которого является образование на поверхности металла оксидного покрытия. Металл окисляется. Оксидная пленка защищает металлическую поверхность от окислительных процессов, возникающих при взаимодействии алюминия и воздуха. При анодировании окисленное место не удаляется, а формируется более твёрдое покрытие. Технология похожа на воронение.

Для чего анодировать алюминий?

Данный металл при нахождении в естественной среде соединяется с кислородом, на поверхности образуется защитная пленка. Защитный слой не позволяет алюминию окисляться. Однако, эти природные оксиды очень тонкие и могут легко повреждаться. Данная проблема решается при помощи анодирования – это позволит улучшить устойчивость металла к неблагоприятным внешним факторам, а также придать более эффектный вид.

После процедуры анодирования металлу не грозит коррозия. Защитная пленка, которая образуется на металле в процессе анодирования, отличается высокой стойкостью к износу. Такое покрытие не отслоится по пришествию времени.

Покрытие это не является нанесением именно защитного слоя, как это бывает при покрытии стали хромом или цинком. Оксидная пленка в процессе создания анодированного покрытия формируется непосредственно из самого металла. Анодировать можно не только алюминий, но и другие металлы – титан, магний.

Нередко к анодированию прибегают, когда нужно повысить именно декоративные качества данного металла и придать определенный оттенок. Среди цветов популярны светлый или темный золотистый, цвет жемчуга, серебро с матовым блеском. Цвета покрытия можно менять, используют для этого обычные анилиновые красители, использующиеся для одежды.

В промышленных условиях технология анодирования проводится в 20%-ом растворе серной кислоты. Однако, анодирование алюминия в домашних условиях с применением кислоты может быть опасным, кроме того, это очень неудобно. Вы же не станете использовать именно этот метод?

Существует и другая технология, она предполагает использование растворов углекислого натрия и хлористого натрия. Это сода и соль, которые есть на каждой кухне.

На видео: как работает анодирование.

Преимущества процедуры

Можно выделить несколько преимуществ, которые дает данная технология:

- анодированные алюминиевые профиля приобретают значительные защитные свойства;

- поверхность металла получается матовой и однородной;

- процесс позволяет устранить повреждения на поверхности – царапины, сколы, полосы;

- металл приобретает высокие декоративные свойства;

- толщина защитного слоя достаточно большая.

Способы анодирования алюминия

Теплое анодирование

Эта технология считается сравнительно простой. Ее можно повторить своими руками. Процесс проводится при комнатной температуре. С помощью простых манипуляций можно получить красивое цветное покрытие при помощи органических красителей. Если приложить определенные усилия, то можно получить несколько цветов на одной и той же детали.

Стоит вспомнить советское оружие – РПО-2, РПС-3, РПО-3. Эти ружья были зелеными, а этот цвет является результатом анодирования алюминия. В качестве красителя применяли зеленку, которая продается в каждой аптеке.

Технология имеет преимущества, но присутствуют и недостатки. Так, анодированный алюминий, обработанный таким образом, не имеет действительно высокой защиты от коррозии. В морской воде, а также в местах контакта с агрессивными металлами возникает коррозия. Обработка металла таким способом также не дает мощной механической защиты – поверхность легко царапается обыкновенной иголкой. Если технология нарушена, то покрытие и вовсе стирается рукой.

Такое покрытие служит основой для покраски. Трудно представить такую высокую адгезию. Если после анодирования алюминиевого профиля окрасить его эпоксидной краской, то получится очень надежное покрытие и эстетичность. Эпоксидная краска будет держаться на поверхности очень много времени.

Теплое анодирование проводится очень просто. Первым делом обезжиривают детали и закрепляют их в подвесе. Выполняют анодирование до молочного оттенка, промывают деталь холодной водой. Окрашивают в горячем растворе красителя и закрепляют окрашенную поверхность в течение часа.

Холодная технология

Этот способ выполняется при низких температурах – от -10° до +10°. Метод изобрели по нескольким причинам: высокое качество, прочность, твердость анодного слоя, а также низкая скорость растворения поверхности и большая толщина слоя. Обычно в домашних условиях анодирование алюминиевых сплавов проводят именно таким образом.

Слой со стороны металла растет, а с внешней стороны – растворяется. Скорость равна тому же показателю при теплом анодировании. Однако, холодная технология может продемонстрировать низкие скорости растворения внешней пленки. Из-за этого и формируется толстый слой. При теплом методе внешний слой растворяется так же быстро, как растет внутренний – получить твердую пленку значительно сложней.

Данная технология требует хорошего охлаждения деталей – только так можно получить качественный результат. Покрытие будет твердым и износостойким. Так, подводному ружью, которое анодировано таким образом, соленая морская вода уже не сможет навредить.

Единственный минус процедуры – невозможность использования органических красителей. Окраска – это естественный процесс, а цвет зависит от состава материала, который обрабатывается. Оттенки в процессе меняются – от зеленого до темного, нередко такая технология дает черный цвет.

Вначале деталь обезжиривают и закрепляют в специальном подвесе. Затем металл анодируют до получения плотного слоя. Далее – промывают в горячей или холодной воде. В конце закрепляют слой с помощью проварки в дистиллированной воде.

Технология твердого анодирования

Твердое анодирование алюминия также позволяет получить твердую и прочную пленку. Технология эта широко применяется в промышленности. Особенность этого способа в том, что в процессе задействован не один, а несколько электролитов. Так, используется не только серная кислота, но и борная, винная, уксусная или щавелевая. Плотность тока медленно растет и за счет изменения структуры на поверхности растет пленка повышенной прочности.

Необходимое оборудование

Мы знаем, что такое анодирование, а теперь следует узнать, какое оборудование для анодирования нужно. Для работы потребуется несколько ванн для разных деталей по размеру. Ванны должны быть алюминиевыми. Еще один вариант – пластик или полиэтилен. Дно и стенку ванны из пластика покрывают алюминиевой фольгой. Это нужно для создания анодно-катодной установки.

Ванна должна обладать хорошими характеристиками теплоизоляции – тогда электролит не будет сильно нагреваться, и его не придется часто менять.

Далее изготавливают катод из свинца. Его делают из листового материала. Площадь этого катода должна быть в два раза выше, чем площадь поверхности обрабатываемой детали. Катодная пластина должна иметь отверстия – через них будут выходить газы.

Когда катод готов, следует приготовить электролит, залить его в ванну, окунуть деталь и подключить к плюсовой клемме источника тока. Свинцовую пластину соединяют с минусовой клеммой. Чтобы металл анодировал, подойдет источник питания на 12 В и 1,5 А. Что касается временных затрат, то для небольших деталей процесс займет около получаса. Для процесса анодирования алюминиевого профиля потребуется несколько часов.

Цвет может быть различным в зависимости от режимов анодирования. С помощью анилиновых красителей алюминиевые детали окрашиваются даже в черный цвет.

Для изготовления анодированного алюминия в домашних условиях у каждого в доме есть необходимое оборудование. Это значит, что можно легко создавать эффектные детали, на которых будет прочный защитный и декоративный слой.

Анодирование алюминия в домашних условиях: технология процесса

Внешняя обработка металлических сплавов широко применяется в различных сферах с целью обеспечения декоративных и защитных свойств. Анодирование (анодное окисление или оксидирование) также позволяет наделять конструкции и детали особыми эстетическими или технико-эксплуатационными качествами путем образования пленочного покрытия. Обычно такие процессы организуются на производствах и в строительной сфере, но и в быту возможно упрощенное анодирование алюминия. В домашних условиях данный процесс организуется с помощью доступных химических материалов и соответствующей технической оснастки.

Общие сведения о технологии

Процесс анодирования состоит из нескольких технологических этапов, среди которых механическая и химическая подготовка, непосредственно создание покрытия и при необходимости – коррекция и доработка изделия. Первичная механическая обработка выполняется с целью ликвидации царапин, рисок, вмятин и других дефектов на поверхности, которые не позволят качественно выполнить операцию. В частности, цветное анодирование алюминия требует обеспечения максимальной гладкости поверхностей заготовки, что позволит ей придать естественный блеск с отливом. Обработка производится путем шлифования и полировки, но от крупных абразивов стоит отказаться. Оптимальным вариантом станут фетровые и войлочные круги. Уже на этом этапе можно предусмотреть элементы химической подготовки – например, в качестве полировочных паст задействуется венская известь или та же окись алюминия. Иногда производится и химическая электрополировка на специальном оборудовании.

Что касается прямой химической подготовки, то она выполняется посредством операций обезжиривания, травления и осветления. Уже в процессе анодирования может производиться окрашивание или уплотнение. Опять же, в бытовой сфере данный метод обработки чаще используется для декоративного изменения цвета. Анодирование алюминия позволяет наделять заготовку светло-серым, черным, красным, синим и другими оттенками. Отдельную категорию палитры занимают имитирующие цвета – например, с эффектом старения или «под бронзу».

Подготовка электролита

В домашних условиях, как уже говорилось, в силу ограничения доступности химических материалов приходится использовать упрощенные методы организации процесса. Главным образом компромисс приходится на этап подготовки электролита. Чаще всего домашние умельцы применяют для таких целей раствор серной кислоты, разбавленной в дистиллированной воде. Можно ограничиться и водой из крана, но цветное анодирование алюминия в этом случае может получиться некачественным – в частности, с явными признаками неравномерности покрытия. Только дистиллированная жидкость позволит обеспечить распределение оптимальной плотности токов по всей поверхности детали.

Серную же кислоту можно приобрести в автомагазинах. Она продается открыто для заправки аккумуляторных блоков электролитической смесью. Приобретать следует составы для свинцовых батарей, которые реализуются в разбавленном состоянии с плотностью порядка 1,27 грамма на 1 м3. Смешивать такую кислоту с дистиллированной водой нужно в соотношении 1:1. То есть при подготовке электролита с заполнением 10-литровой ванны потребуется канистра серной кислоты объемом 5 л и столько же чистой воды. И уже на этапе разбавления двух компонентов стоит учитывать технику безопасности, с которой выполняется анодирование алюминия. В домашних условиях без специальной защиты можно получить ожоги в процессе смешивания воды и серной кислоты. Резкое добавление жидкости в агрессивную среду спровоцирует кипение с выбросом брызг. Поэтому важно организовать добавление воды в кислоту таким образом, чтобы вода лилась медленно и тонкой струйкой.

Подготовка емкости для анодирования

Анодирование производится в емкости с электролитом, подготовкой которой следует заняться в отдельном порядке. Для больших конструкций или деталей нужно использовать ванну, причем тоже изготовленную из алюминия. Небольшие по размеру заготовки обрабатываются в контейнерах, горшках или тазах, которые могут быть выполнены из пластиков. Иногда неподходящие по характеристикам емкости дополнительно покрываются листами данного металла. Оптимально, если дно и стены будут герметично покрыты алюминиевым слоем. Это позволит равномерно распределить ток с охватом всех сторон заготовки. Далее емкость следует теплоизолировать уже с наружных сторон. Дело в том, что анодирование алюминия в домашних условиях не позволяет точно регулировать тепловой режим корпуса емкости и его содержимого. Поэтому следует заранее выполнить утепление конструкции с помощью пенопласта толщиной 2-3 см. Если планируется регулярно применять анодирование, то можно подготовить специальную ванну с фиксацией на профильном герметичном каркасе и заливкой монтажной пеной.

На заключительном этапе подготовки емкости изготавливается свинцовый катод, который будет подключен к ванной. В этой части надо учитывать, что площадь электротехнического элемента должна вдвое превышать целевую площадь анодирования алюминия. Своими руками катод можно выполнить из листового свинца, снятого с защитной оболочки толстого кабеля. Также в этом элементе должны быть предусмотрены небольшие отверстия, которые позволят выпускать газ в процессе обработки.

Закрепление детали

Перед началом процесса анодирования деталь должна быть прочно зафиксирована на подвесных приспособлениях для более плотного электрического контакта. В качестве подвесных устройств рекомендуется использовать алюминиевые конструкции или сплавы на основе титана с дюралем. Само крепление может производиться с помощью винтовых или пружинных зажимных механизмов. Для дополнительной страховки нередко применяют и алюминиевую тугую проволоку. Участки конструкции, которые не будут участвовать в контакте, необходимо изолировать. Это можно сделать или посредством ленты из полиэтилена, или с помощью кислотостойкого лака. Второй метод требует дополнительной осторожности, поскольку цветное анодирование алюминия в домашних условиях предусматривает максимальное исключение факторов стороннего влияния на поверхности заготовки. То есть обработка лаком должна быть произведена заблаговременно с полным просыханием поверхности. Также следует учитывать, что неплотный контакт подвесной системы с целевым материалом может вызвать перегрев последнего. Данный эффект, в свою очередь, приведет к разрушению оксидного покрытия и снижению прочности нанесенной пленки.

Оптимальный режим обработки

Оптимальный температурный режим для оксидирования находится в диапазоне от -10 до 10 °C. Выход за эти пределы предполагает определенные риски с точки зрения получения качественного цветного покрытия. Так, низкая температура не позволит домашней электротехнической системе поддерживать достаточную для обработки силу тока. И напротив, увеличение теплоты даст возможность сформироваться плотному слою, но пленка может получиться не столь выразительной в своем оттенке. Впрочем, анодирование алюминия в домашних условиях в черный или светло-серый цвета вполне может выполняться и в повышенном термо-режиме. Другое дело, что уже механическое состояние поверхностной структуры заготовки будет отличаться на разных участках. Это происходит из-за того, что имеет место неравномерность распределения тепла по всему объему электролита. Уделять внимание также следует и плотности тока на аноде. Рекомендуется поддерживать величину в пределах 1,6 — 4 Ампер на 1 дм 2 . При такой подаче тока можно получить плотно окрашенный долговечный защитный слой. Понижение этого показателя обеспечит тонкий слой, а повышение будет способствовать растравлению изделия.

Процесс анодирования

К моменту начала процесса должна быть подготовлена емкость, катод с блоком питания, целевая деталь, подвесная конструкция и электролитическая смесь. Для регулировки силы тока необходимо подключить к электротехнической цепи переменный резистор. В емкости должны находиться два объекта – подготовленный катод из свинца и заготовка. При подаче тока начнется процесс выделения кислорода и деталь будет получать прирост защитного слоя. Об эффективности реакции можно судить по интенсивности выделения микропузырьков кислорода, которые будут медленно отходить от поверхности заготовки. Что касается времени обработки, то стандартная технология анодирования алюминия для небольших элементов предусматривает 20-30 мин. Крупные заготовки обрабатываются в течение 30-60 мин. Когда деталь обретет темно-матовый цвет, ее можно погрузить в раствор с анилиновым красителем с нужным оттенком. На окрашивание отводится еще в среднем 15-20 мин.

Закрепление результата анодирования

Когда деталь обретет необходимый цвет, новый слой на поверхности нужно будет зафиксировать. Потребность дополнительного укрепления обусловлена тем, что анодированное покрытие имеет пористую структуру, легко проницаемую для воды и воздуха. Поэтому сразу после окрашивания следует обеспечить закрытие микропор. Простейший метод для достижения этого эффекта заключается в процессе варки в дистиллированной кипящей воде. На эту процедуру следует отводить порядка 30-40 мин. Но если процесс анодирования алюминия осуществлялся при низком температурном режиме, то лучше от этого способа отказаться в пользу паровой бани. Деталь удерживается под интенсивным воздействием парогенератора также на протяжении 30 мин, после чего промывается и сушится.

Альтернативные методы

В данном случае был рассмотрен простейший метод оксидирования сернокислотным электролитом. Но если требуется получить более качественное покрытие, то можно воспользоваться и технологией анодирования алюминия в сульфосалициловой кислоте, которая образует тонкие, но плотные слои покрытия. Это обусловлено тем, что электролит оказывает минимальное воздействие на металл с точки зрения его растворимости. Но и данный эффект при необходимости можно восполнить, добавив в активную смесь ту же серную или щавелевую кислоту. Распространена и обработка в двухкомпонентных сульфосалицилатных средах. Она, напротив, благодаря медленному повышению температуры анода позволяет при сохранении небольшой силы тока наращивать толстые и прочные покрытия.

В качестве альтернативы можно предложить и так называемый метод холодного оксидирования. В этом случае процесс происходит в условиях температуры ниже нуля. Уже отмечались риски при использовании пограничных температурных значений, но этот вариант себя оправдывает, когда нужно получить не декоративное, а защитное основание на поверхности. Иными словами, холодное анодирование алюминия при температурном режиме порядка -10 °C не позволит обеспечить детали выраженный декоративный оттенок, но зато сделает прочнее ее наружную структуру. Но, опять же, этот метод потребует использования электротехнического оборудования, которое сможет стабильно поддерживать ток под напряжением более 12В.

Техника безопасности

Как уже отмечалось, особые требования безопасности следует соблюдать в операциях с электролитом. Желательно работать в перчатках и защитных очках. Рабочая воздушная среда при этом тоже будет представлять опасность, поэтому организовывать процесс следует в помещении с активной приточно-вытяжной системой вентиляции. Все емкости с взрывоопасными и горючими смесями должны быть удалены от ванны и электротехнического оборудования, обеспечивающего процесс анодирования алюминия. В домашних условиях также имеет смысл проводить операцию с наличием ручных средств огнетушения. Отдельное внимание уделяется и последующей чистке оборудования. Емкость и вспомогательную оснастку следует промыть в специальных растворах, а остатки электролита утилизировать.

Заключение

Оксидирование металлов кислотами в основном используется как обрабатывающая процедура в производственных условиях. Но в последнее время к ней все чаще присматриваются и простые обыватели. Для чего же может потребоваться в бытовой сфере такое покрытие? Анодирование алюминия позволяет изменять эстетические качества материала, но в большинстве случаев технологию используют с практическими целями защиты. Качественный оксидированный слой на поверхности металла позволяет минимизировать процессы коррозии. В случае с алюминием это могут быть детали автомобилей, инженерной техники, листы кровельных покрытий и элементы других строительных конструкций. Существуют и менее сложные способы подобной защиты, но электрохимическая обработка путем анодирования обеспечивает повышенную степень предохранения структуры металла от внешних воздействий.