Проведение процесса отверждения полиэфирных смол — простое дело! Все проблемы, связанные с неполным отверждением имеют ясные, легко выясняемые причины. Для всех марок полиэфирных смол можно использовать самые разнообразные комбинации инициаторов и ускорителей. А вот что нельзя делать при отверждении — это приводить в контакт (смешивать) инициаторы и ускорители друг с другом! Их необходимо вводить в смолу раздельно, только после тщательного перемешивания в массе смолы! Также следует учитывать, что процесс отверждения полиэфирных смол протекает с выделением тепла. Разогрев композиции может быть настолько сильным, что температура может подниматься выше 100˚С.

Отверждение полиэфирных смол при комнатной температуре

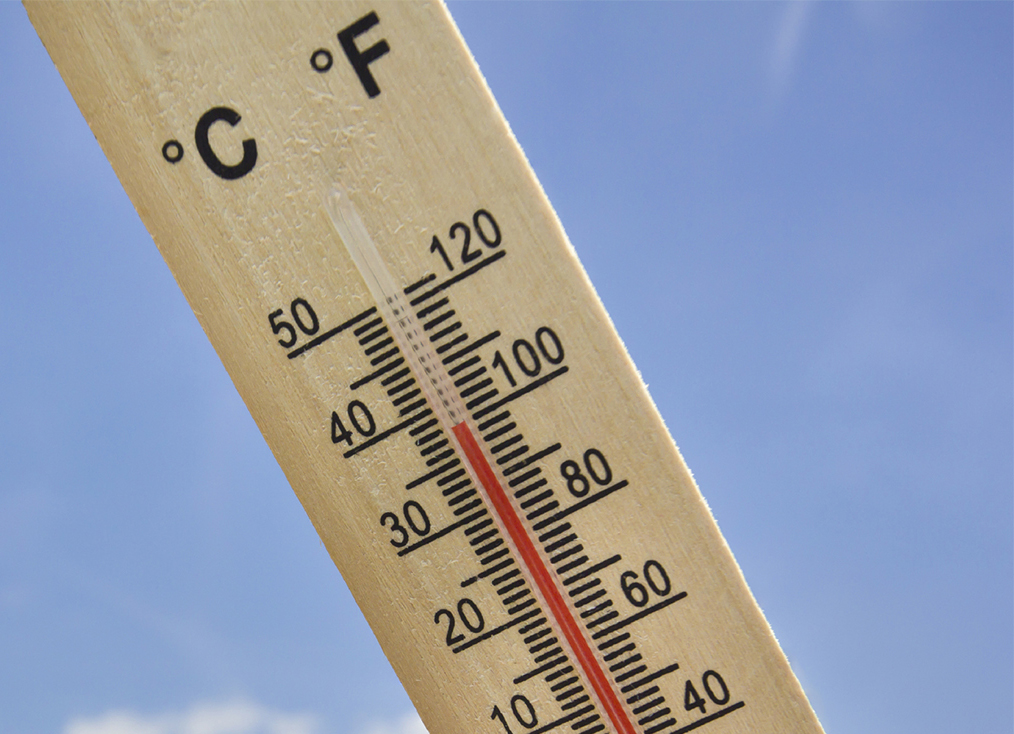

Процесс рекомендуется проводить при температуре не ниже 23˚С. В качестве инициатора полимеризации (отвердителя) всех поставляемых марок используется Бутанокс, представляющий собой раствор перекиси метилэтилкетона, или перекись циклогексанона (ПЦГ).

В качестве ускорителя используется ускоритель ОК, представляю-щий собой раствор октоата кобальта в стироле (также используется для отверждения любых марок смол) или УНК-2 — ускоритель нафтенат кобальта — дваэтилгексанат кобальта в стироле. Рекомендуемое соотношение компонентов для различных марок смол «Камфэст» приведено в таблице в конце раздела.

В отвешенное количество полиэфирной смолы вводится навеска ускорителя и после тщательного перемешивания — навеска инициатора, после чего смесь снова тщательно перемешивается. Затем следует процесс формования, который как правило должен быть завершен до наступления момента желатинизации (потери текучести), который наступает при 23˚С через 50–120 минут после введения инициатора и ускорителя. Время желатинизации можно сократить путем повышения температуры или увеличения концентрации ускорителя. Жизнеспособность полиэфирной смолы с введенным инициатором составляет 12–24 часа. Жизнеспособность смолы с введенным ускорителем — 3–4 месяца.

Отверждение происходит в основном за первые сутки. Однако нарастание прочности отвержденной полиэфирной смолы при комнатной температуре продолжается в течение двух недель и иногда даже более. При необходимости ускорения процесса и/или для достижения максимальной прочности рекомендуется проводить термообработку (постотверждение) изделий при температуре 80–100˚ С в течение 1–2 часов, а для изделий, упрочненных стекловолокном при 100˚С в течение 6 часов.

Отверждение при повышенной температуре

Для отверждения ненасыщенных полиэфирных смол при повышен-ных температурах в качестве инициатора лучше использовать 50%-ный раствор перекиси бензоила в дибутилфталате в количестве 2–3% от массы смолы. Навеска инициатора вводится в полиэфирную смолу и тщательно перемешивается. Жизнеспособность такой смеси составляет 7-10 дней. Отверждение проводят при температуре 100–130˚ С. При необходимости обеспечения еще большей жизнеспособности смолы в качестве инициатора можно использовать перекись дикумила. Отверждение при этом проводят уже при 160–180˚С.

Возможные причины неполного отверждения

Иногда полиэфирные смолы отверждаются не полностью, что выражается в низких показателях твердости и прочности, а также поверхностной липкости.

Неполное отверждение может быть как временным, так и постоянным. Временное неполное отверждение устраняется термообработкой.

Постоянное неполное отверждение не устраняется ничем!

Во избежание неполного отверждения необходимо соблюдать следующие правила:

- производить процесс при температуре не менее 20° С и влажности не более 65%;

- соблюдать рекомендуемое соотношение ускорителей и отвердите-лей для данной марки смолы;

- не допускать попадания в полиэфирную смолу примесей, т.к. даже весьма малые количества таких веществ как вода, спирт, минеральные кислоты замедляют процесс отверждения.

Подобные проблемы часто возникают при использовании возвратной тары, если она не достаточно чистая. Поэтому лучше всего приобретать полиэфирные смолы в новой таре, ранее неиспользованной.

Присутствие в воздухе паров различных химических веществ, например, фенола, также отрицательно влияет на процесс отверждения. Даже сам воздух замедляет отверждение, поэтому контактирующая с ним поверхность изделий иногда получается липкой. Для предотвращения липкости рекомендуется изолировать поверхность изделия от соприкосновения с воздухом полимерной пленкой. Можно также ввести в смолу 0,1–0,3% всплывающих добавок (например, парафин), льняное масло, тунговое масло и др. Такие добавки следует вводить только в порцию смолы, предназначенную для пропитки верхнего слоя изделия, чтобы не уменьшать прочность изделия.

Физика и химия отверждения

Сами по себе полиэфиры отверждались бы очень медленно, поэтому их совмещают с мономером способным к сополимеризации с полиэфиром. Скорость сополимеризации двойных связей полиэфира с двойными связями мономера гораздо выше, чем скорость взаимодействия двойных связей полиэфира между собой. Процесс отверждения инициируется радикалами, образующимися при распаде перекисных инициаторов, и выглядит следующим образом: после введения инициатора и ускорителя в течение некоторого времени внешне ничего не происходит. Несмотря на отсутствие видимых изменений, внутри смолы уже идет реакция отвердителей с ингибитором. Как только ингибитор израсходуется, вязкость полиэфирной смолы резко повышается, она утрачивает способность течь и переходит в желеобразное состояние (гель). Далее эта масса переходит в резиноподобное и наконец, в твердое состояние. Процесс отверждения происходит с выделением тепла. Разогрев может быть весьма существенным.

Следует учитывать, что зажелатинизировавшаяся полиэфирная смола более не пригодна к формованию, поэтому необходимо успеть произвести заполнение форм до наступления момента желатинизации.

Лада 2112 недобоинг.. › Бортжурнал › как работать со стеклотканью и полиэфирной смолой

Решил запостить небольшой FAQ по работе с волосатой и смолой. Надеюсь тем, кто только собирается попробовать работать со стекловолокном — это поможет.

Здесь не будет скопированных цитат из интернета, химических формул, научных описаний, а только мой личный опыт, советы и вопросы с которыми я столкнулся. Если кому-то нужен совет, обращайтесь.

Q: какую стеклоткань выбрать?

A: Очень много зависит от планов ее применения. Основной параметр стеклоткани, сказывающийся на ее применении — это плотность.Чем выше плотность, тем сложнее работать по мелким деталям. Чем ниже плотность, тем сложнее набирать толщину. (Я для первого раза брал ткань плотностью 250гр/м2 для изготовления шаблона капота)

Q: что такое стекломат и зачем он нужен?

A: стекломат, это прессованные рубленные волокна стеклоткани. Он гораздо удобнее для работы и стоит дешевле чем стеклоткань. По сути является самым «боевым» материалом. (Для первого раза я брал стекломат плотностью 300гр/м2)

Q: полиэфирная смола. какую выбрать?

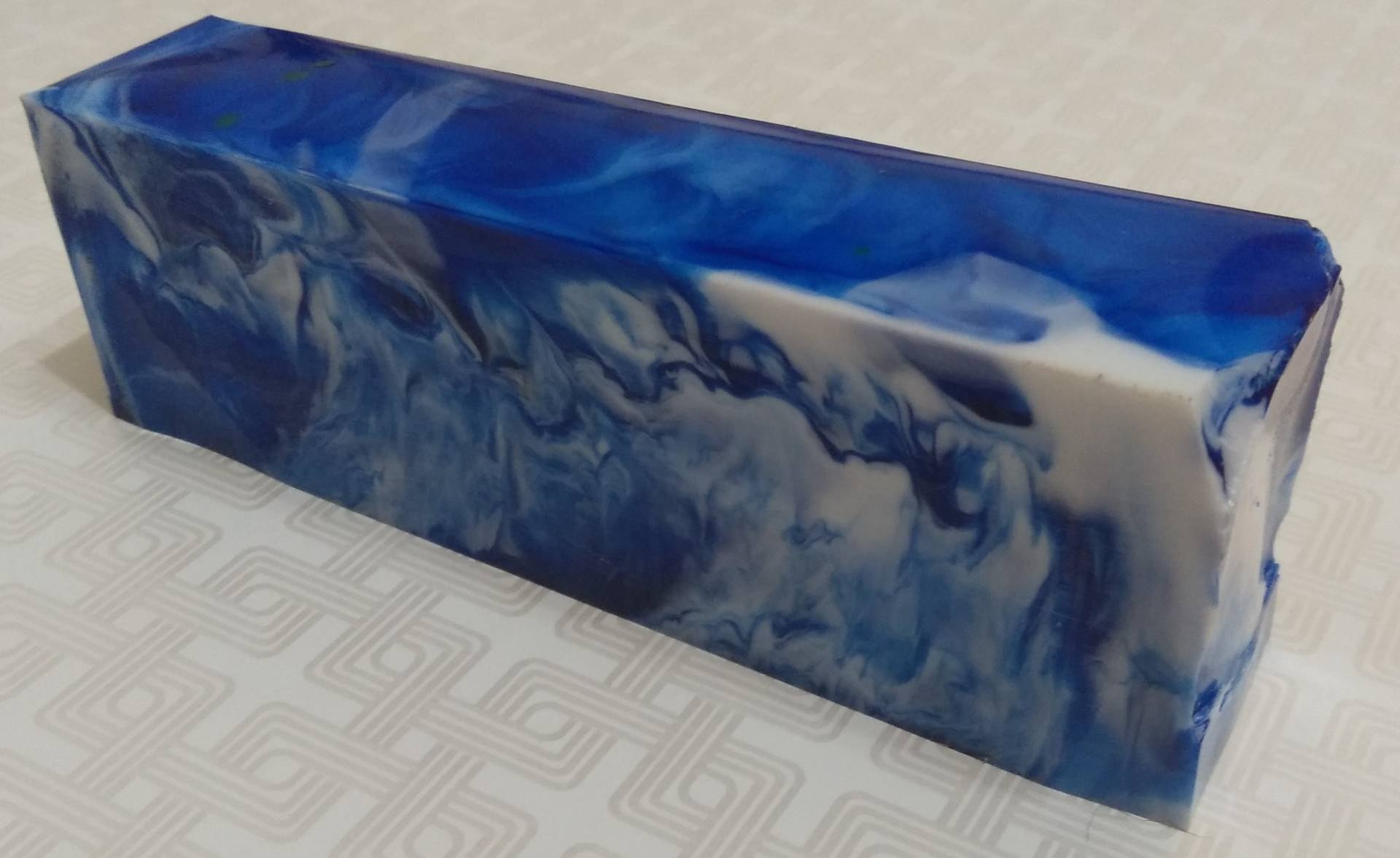

A: Я покупаю полиэфирную смолу свободной заливки, ей проще пропитывать материал. Если смола имеет цветовую индикацию, то это еще лучше, т.е. в процессе высыхания она меняет свой цвет ( к примеру, Аркпол 20 П)

Q: можно ли использовать эпоксидную смолу?

A: Можно.Но, у эпоксидки высокая вязкость, что вызывает трудности с пропитыванием. Кроме того, время высыхания эпоксидки — в несколько раз дольше, чем у полиэфирной.

Q: какой выбрать отвердитель?

A: Для смол с разными основами, используются различные отвердители. Более подробно наверняка подскажу продавцы, подскажут когда Вы определитесь со смолой.

Q: В какой пропорции необходимо смешивать полиэфирную смолу с отвердителем?

А: Повсеместно, рекомендуется 2-3%. Из личного опыта — не меньше чем 1% и не больше 5%.

Q: Сколько сохнет полиэфирная смола?

A: Важно понимать, что в процессе работы со смолой, есть важный переломный момент — желатинизация (состояние смолы, в котором она уже практически не годится к нанесению на поверхность и тем более пропитыванию). А сама смола высыхает уже через несколько часов.

AI: не стоит сушить смолу на солнце, это может привести к спеканию и нарушению физических свойств материала.

Q: что влияет на желатинизацию полиэфирной смолы, сколько она длится?

A: на желатинизацию смолы влияет, тип смолы, отвердителя, температура окружающей среды и процентное соотношение отвердителя к смоле, в зависимости от этих параметров среднее время желатинизации смолы может варьироваться от 5 до 30 минут.

Q: В чем замешивать смолу?

A: Я пользуюсь обычными пластиковыми стаканчиками.

AI: Стаканчики из фастфудов — для использования не годятся.

Q: Чем наносить смолу?

A: Я пользуюсь обычными кисточками по 10-25 рублей за шт. После, отмачиваю их в растворителе. Чем шире кисточка, тем теоретически быстрее вы сможете пропитать большую площадь, но не забывайте про золотую середину.

Q: Чем выдавливать воздух, уплотнять и прокатывать материал для равномерного пропитывания смолой?

A: я использовал металлические прикаточные и разбивочные валики. продаются в магазинах специализирующихся на ламинировании. Иногда попадаются в строительных магазинах.

Q: Как получить матрицу с поверхности, не испортив поверхность?

A: Можно использовать разделительные составы, аля Воск, но я накладываю на деталь пищевую пленку, и уже на пищевую пленку клею молярный скотч. Зачем пленка? Что бы после снятия скотча, на детали не остался клеевой состав.

Q: Где купить стеклоткань? Где купить полиэфирную смолу, отвердитель?

A: Если вы обошли все магазины в своем городе, облазили интернет, напрягли всех знакомых и все равно ничего не нашли — заказывайте через региональные центры, многие компании делают доставку в регионы.

AI: я заказывал через Москву, яндекс — Раостеклоткань.

и еще пару советов:

— при работе со стекломатом используйте резиновые перчатки, если не хотите обзавестись зудом кожи на пару дней. Если, все таки зуд выступил — обильно мажьте детским кремом для рук.

— не замешивайте за раз много смолы за раз. Лучше сделать несколько замесов.

— для получения правильной пропорции компонентов используйте электронные весы. не забывайте про не сливаемый остаток с тары. (на самом деле, все первые мои опыты со смолой, проводились на глазок и вполне нормально)

— не оставляйте емкости со смолой и отвердителем в жилом помещении. Даже если вам кажется что емкость очень плотно закрыта. (результат может быть плачевным)

— не пытайтесь сращивать детали с гладкой поверхностью с помощью смолы. при нагрузке после высыхания, она обязательно отслоится. Перед нанесением придайте гладкой поверхности шероховатость с помощью наждачной бумаги.

— Если вы работает не очень аккуратно и на скорость, готовьтесь что все предметы с которыми вы будете работать в перчатках, будут липкими (кисточка, ножницы и т.д.). Поэтому, предметы многоразового использования, желательно обернуть в целлофановые пакетики.

Как разводить полиэфирную смолу с отвердителем и время засыхания

Полиэфирная смола обладает рядом положительных свойств, но новички при работе с нею могут испытывать некоторое волнение. Ведь материал им еще мало знаком, и не понятно, что ожидать в результате. На самом деле полиэфирная смола отличается легкостью применения, работе с нею научится недолго. Необходимо лишь соблюдать определенные правила, также новички могут задаться вопросом — сколько сохнет полиэфирная смола, и как происходит данный процесс. Подробнее об этом будет рассказано далее.

Физические и химические аспекты процесса отверждения

Полиэфирные смолы в отличие от глифталевых и пентафталевых высыхают быстрее, происходит это благодаря разбавлению их отвердителями. Добавив их к компонентам полиэфирной смолы, запускают процесс полимеризации.

Данная лакокрасочная продукция отличается хорошей сочетаемостью с природными и искусственными видами пигментов. Первые варианты пигментов, которые можно добавлять в материал это кадмий, кобальт, хром, среди искусственных выделяются анилиновые красители. Смола представляет собой густую и вялотекущую консистенцию, и работать с ней в первоначальном виде сложно, для получения нужной консистенции разбавляют ее обычно стиролом, отличающиеся агрессивностью и ядовитостью, как минимум его вредно вдыхать.

В стирол при этом тоже добавляются другие компоненты, это эо октоат, либо нафтенат кобальта. Они отвечают за ускоряющие действие процесса полимеризации полиэфирной смолы, по этой причине подобное сочетание получило название предускоренная полиэфирная смола.

При этом разведение смолы пигментами не оказывает никакого влияния то, как быстро будет засыхать материал. Процесс уже будет запущен и будет протекать в своем темпе. При этом примерно через полгода-десять месяцев материал станет очень густым, и им нельзя будет пользоваться, это произойдет при температуре в помещении от +18 до +24 градусов. Как же после того, как она застынет, можно будет ее использовать?

Стадии застывания полимера

Разбавив смолу раствором-отвердителем, производят в начале запуск процесса желатинизации (когда смола из жидкого состояния переходит в гелеообразное), а потом постепенно вещество должно высохнуть, и, затвердев полиэфирка становится твердой монолитной массой.

Обычно для этой цели выбирают:

- Диамины карбоновых кислот;

- Ангидриды их;

- Непосредственно карбоновые кислоты.

Смешивание разных типов добавочных элементов производить нельзя.

Речь идет о смешивании кобальтовых ускорителей и карбоновых веществ, так как соединение их вместе может вызвать взрыв. По этой причине происходит сначала введение стирола с кобальтовыми соединениями, а карбоновые вещества можно развести в полиэфирке уже потом.

- Желатинизация.

- Резинообразная.

- Твердая – 1.

- Твердая – 2.

Пропорции инициаторов и ускорителей

Для запуска процесса застывания полимера нужны смола, отвердитель, инициатор. Пропорция может использоваться лишь та, которая была написана в инструкции производителем. Когда появится опыт работы, то количество компонентов можно будет определить самостоятельно. Но для первого опыта экспериментами заниматься нельзя.

После добавления вещества для отверждения, смола будет высыхать быстро. Поэтому приготавливать нужно только необходимое количество состава.

Первый раз лучше развести несколько мл., вводя каждый компонент, производят перемешивание, не торопясь, чтобы не образовать в составе лишние пузырьки. Но при этом превышать по времени 2 минуты не стоит.

Повышенная температура

Во время данного процесса происходит выделение тепла, что и приводит к полимеризации в целом. При этом температурные показатели вещества могут достигать 100 градусов. Такие показатели характерны чаще для больших масс разведения полиэфирной смолы. При объемном отливе наблюдается самое большое повышение температуры. Когда много смолы используется для отливки пола, то увеличение будет менее высоким, из-за площади контакт с воздухом, самоохлаждение произойдет быстрее.

Если температура будет превышать допустимые нормы, то тогда можно прибегнуть к помещению емкости в холодную воду, но следует учитывать, что полимеризация замедлится. Температурные показатели выше комнатных действует ускоряющее на стадию желатинизации, после ускорит и отверждение. Застывание вначале переходит в стадию становление резиноообразной консистенции, в этом виде при надавливании смола прогибается, но быстро возвращается в исходный вид. До этого момента проходит стандартно 1.5-2 часа времени.

Для горячих этапов рекомендуется вводить 50% перекись бензоила на дибутилфталате. При этом температуры могут повыситься до показателей в 100-130 градусов, это довольно высокие показатели, и требуют дополнительной защиты человека, проводящего смешивание, если за отвердитель взяли перекись дикумила, то показатели могут достигнуть отметки в 160 градусов.

Комнатная температура

Профессионалы советуют работать с данным материалом при температуре в комнате не менее 23 градусов выше ноля. На рынке представлены смолы, это обычно касается лакокрасочных изделий работа, с которыми может проходить и в условиях микроклимата от +15 градусов. Данную информацию можно найти на упаковке изделия.

По идеи отверждение данных видов будет проходить длительно, примерно месяц. Поэтому, чтобы улучшить продажи, производитель к полиэфиркам такого типа подготавливает элементы для ускорения и полимеризации так, чтобы разбавление их даже при таких температурных показателях, запускало процесс саморазогрева, и процесс производился в приемлемые сроки. Они могут варьироваться за счет изменения соотношения ускорителя. Здесь важно действовать по инструкции.

Полиэфирная смола как разводить с отвердителем, порядок введения всех необходимых добавок включает:

- Необходимо точно измерить количество смолы и ускорителя (в случае если он не был добавлен ранее до продажи), узнать это можно изучив упаковку, на ней обязательно прописываются эти детали.

- Смешивать их вместе, двигаться усиленно не стоит, чтобы не вызвать образование лишних пузырьков воздуха, время на перемешивание должно затрачиваться 3-5 минуты.

- Добавить инициатор отверждения, перемешивание должно длиться три минуты, если климатические условия комнаты жарче стандартных, то оно производится меньшее количество времени.

- Переходят к заливке состава в формы, либо разливке его по поверхности, важно сделать это за 10-12 минут до перехода к стадии желатинизации.

- Для ускорения перехода к следующей стадии температуры в помещения должна быть повышена, и, наоборот, для замедления понижена.

- Первичное затвердивание произойдет через 14 часов – сутки.

Как долго будет сохнуть полиэфирная смола

Вид процесса отверждения (холодный или горячий) мало влияет на сроки прохождения полимеризации. Стандартно это происходит следующим образом:

- Желатинизация происходит через 40-120 минут, после добавления всех элементов.

- Резинообразная стадия наступает примерно через 2-12 часов.

- Твердая стадия первая. Характеризуется тем, что нажатие на предмет не приводит к появлению следов, но сам процесс выхода летучих веществ еще продолжается, 14-24 часов.

- Твердая стадия вторая. Когда компоненты полностью застыли, и больше не будут меняться, на это требуется от 15 до 25 дней.

Можно привести полиэфирку к финальной стадии, использовав воздействие высоких температур. Для этого применяется термокамеры, либо специальные нагревательные устройства, обеспечивающие создание температуры в помещении в 80-100 градусов, минимум два часа. Когда нужно высушить предмет из стеклоткани с полиэфирной смолой, то такая «сушка» должна проходить 6 часов. Тогда полное высыхание произойдет через 6-7 дней.

Когда делаются формы объемные и если наступила стадия желатинизации, то изменения изделия не допускается.

Отследить переходы процесса, можно наблюдая изменение оттенков продукции. Узнать, какие цвета должны быть при определенных стадиях можно в той же инструкции материала.

Причины неполного отверждения

Иногда после всех необходимых сроков, полиэфирка не становится твердой, какой должна быть. Она продолжает липнуть, прочность ее плохая. Когда неполное отвержденное временное, убирается оно увеличением температур до 100-130 градусов. При постоянном подобном состоянии, сделать ничего будет нельзя. По этой причине нужно соблюдать ряд советов:

- Не проводить этот процесс при показателях температуры меньше +23, и влажность комнаты не должна быть выше 65%;

- Не изменять пропорции, которые прописал производитель;

- Следить, чтобы в состав не попала грязь, другие вещества, емкости должны чистыми.

Третий пункт должен соблюдаться беспрекословно, ведь любые элементы могут нарушить процесс застывания полимеров. Когда все смешано и помещено в нужную форму, то ее нужно закрыть пленкой, защитив от воздуха.

Меры безопасности при работе со смолами

Для не нанесения вреда здоровью человека, мастер должен надевать перчатки и защитную одежду, она должна быть плотной. Если смола попала на кожу, то мыть этот участок нужно мыльным раствором, либо специальным средством для очистки смолы.

Обязательно одевается респиратор. Нельзя допускать, чтобы рядом находились источники огня. Если произошло возгорание, тушить его нужно песком или огнетушителем, воду использовать нельзя. Хранение происходит при температуре от +20 до +23, помещение должно проветриваться.

Соблюдение мер безопасности при работе с полиэфирной смолой обязательно. Соблюдение инструкцией и правил поможет получить желаемый результат. И процесс станет несложным.

Видео: Как разбавить полиэфирную смолу-гелькоут отвердителем

Правила безопасности

Как работать с полиэфиркой

Работа с данным материалом не представляет собой никаких сложностей, но все же понадобятся элементарные навыки и знания, и кроме того строгое соблюдение мер предосторожности. Все свои качества полиэфирная смола проявляет только вместе с катализатором и в чистом виде нигде не применяется.

Полиэфирка является идеальным материалом для новичка, так как научиться использовать ее в домашних условиях не составит труда.

С целью отверждения смолы и, соответственно, создания качественных изделий из нее, используется катализатор (отвердитель или ускоритель). Он действует следующим образом: при введении его в смолу начинается выделение тепла, благодаря которому и происходит процесс отверждения. Существует еще один метод придания полиэфирным смолам твердости – использование внешних источников тепла, но он более затратный, особенно для масштабных изделий.

Определить количество и пропорции катализатора, добавляемого в смолу, можно следуя инструкции (графику), которую производитель прилагает к товару. В дальнейшем, набираясь опыта в работе с этими веществами, станет возможным самостоятельное определение необходимого количества отвердителя.

Важно помнить, что отвердитель нужно вводить строго в определенную часть смолы, которую планируется использовать, поскольку она затвердевает и стает непригодной для дальнейшей работы. В случае если трудно определить какое количество полиэфирки понадобиться, рекомендуется начать, например, с 1 л (или меньше) и постепенно увеличивать объем.

После добавления катализатора смесь тщательно перемешивается, но во избежание попадания в нее пузырьков воздуха не стоит это делать слишком энергично. Чтобы отверждение эпоксидной смолы происходило равномерно, процесс перемешивания должен занять около 2 минут – в этом случае катализатор хорошо распределиться.

Через некоторое время смесь смолы с катализатором начнет менять цвет, оттенок станет более мутным и коричневатым. Нужно проследить, чтобы к этому времени большая часть смолы уже была нанесена на изделие, иначе емкость со смолой начнет разогреваться, свидетельствуя о ходе экзотермической реакции. Вещество начнет принимать желеобразный вид. Период, прошедший с момента введения катализатора и до вступления в это состояние называют временем жизнеспособности смолы. Можно подвести итог, что полиэфирную смолу нужно нанести на рабочую поверхность как можно быстрее.

Важно помнить! Выбрасывая неиспользованную смолу, следует распределить ее по большой площади вдали от горючих материалов с целью избежать возможного возгорания.

После нанесения полиэфирки на рабочую поверхность не желательно ее «беспокоить», так как в это время проходит процесс полимеризации – смола вступает в твердое состояние. Отверждение смолы во многом зависит от температуры окружающей среды и может занять от 1 до 3 часов. Желательно исключить любой риск повышения влажности.

Но все же полимеризация не приведет к полному затвердению смолы, для этого нужно будет подождать еще несколько дней. Весь этот период нужно следить за тем, чтобы изделие не деформировалось, так как оно до сих пор сохраняет определенную степень гибкости.

Определить степень отверждения полиэфирной смолы можно несколькими способами. Первый из них обычно используется в условиях производства – это использование специального прибора для изменения твердости и качества изделия. Второй способ доступен каждому. Это – реакция на ацетон. Он заключается в следующем: небольшое количество ацетона наноситься на поверхность застывшей смолы и растирается до полного его испарения. Отверждение смолы будет считаться неполным, если ее поверхность станет мягкой и липкой. В обратном случае — процесс отверждения прошел отлично.

В нашем каталоге вы найдете:

Смолы для производства стеклопластика методом ручного ламинирования и напыления. Широко используются для изготовления спортивно-туристических изделий, акриловых ванн, душевых поддонов, а также в авто- и судостроении.

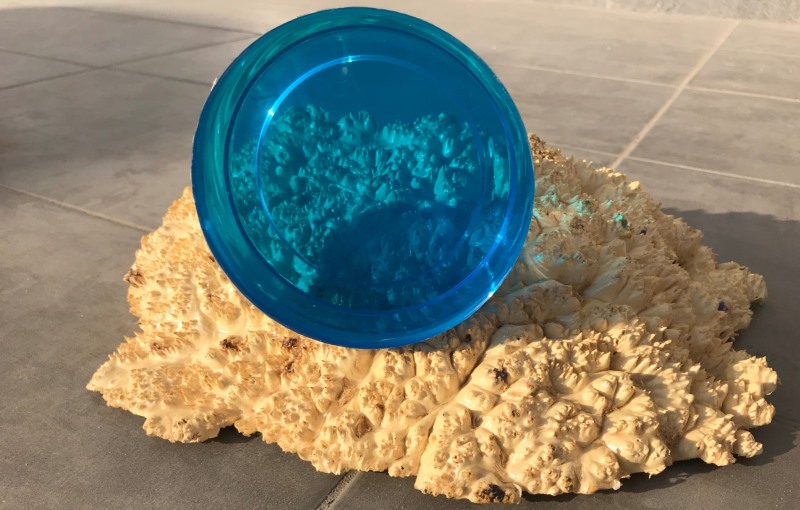

Прозрачные смолы для литья изделий из искусственного камня – подоконники, столешницы, раковины и многое др. с имитацией под натуральный камень (гранит, мрамор и т.д.), а также для производства высококачественного полимербетона с отличными физико-механическими параметрами.

Полиэфирная смола для производства изделий по методу RTM (Resin TransferMoulding) — метод инжекции полиэфирной смолы в закрытую форму. Смолы для изготовления пустотелых изделий округлой формы (резервуары, трубы, цистерны).

Огнестойкие смолы и смолы для производства изделий с высокими требованиями стойкости к воздействию химических веществ.

Ортофталевая смола с высокими прочностными характеристиками при растяжении и низкой усадкой при полимеризации.

Меры безопасности при работе со смолами

Прежде чем начать работу с полиэфирной смолой, следует изучить правила безопасности, так как при неправильном обращении с ними существует риск нанести вред здоровью окружающих.

Первое что надо сделать – это надеть специальную одежду и перчатки, при необходимости – очки. Надо быть внимательным, чтобы избежать попадания смолы на открытые участки кожи. В случае попадания нужно тщательно промыть этот участок водой с мылом, а еще лучше – специальным веществом для очистки полиэфирных смол. Во избежание вдыхания паров полиэфирной смолы рекомендуется надевать респиратор. Также он пригодиться во время шлифования готового изделия, так как будет задерживать пыль.

В рабочем помещении не допускается появление нагревающего оборудования или открытого огня. В случае возгорания запрещено использовать воду. Для тушения огня применяют огнетушители (порошковые, углекислотные и пенные) или обычный песок. Хранить полиэфирные смолы и обрабатывать изделия из них нужно в хорошо проветриваем помещении. Рекомендуемая температура хранения – 20°С.

Благодаря четкому соблюдению этих правил, конечный результат полностью оправдает Ваши ожидания.

Руководство по работе с полиэфирной смолой

Приступая к работе с полиэфирной смолой, практически любой человек, мало знакомый с химией даже в теории, которому до сих пор не приходилось сталкиваться ни с чем подобным, будет испытывать психологический дискомфорт и неуверенность. Но это только поначалу. Главное, взяв впервые в руки непривычные инструменты и пытаясь нанести ими на рабочую поверхность достаточно капризный материал, нужно быть готовым к тому, что вы получите непроклеи, потеки и всякий брак. Это совершенно не страшно и закономерно для новичка. В этот момент просто вспомните два мудрых народных изречения про то, что первый блин комом и не боги горшки обжигают, после чего вы поймете, что все в ваших силах. Чтобы добиться успеха, достаточно вести процесс поэтапно, спокойно и следовать всем советам из данного краткого руководства по работе со смолой, в котором мы учли богатый практический опыт, успехи и ошибки очень многих людей и, разумеется, свои собственные.

Первое, что вам нужно усвоить задолго перед тем, как вы приступите к работе, — это то, что все действия с полиэфирной смолой необходимо проводить предельно аккуратно, работать энергично, но не торопясь. Возможно, вы в курсе, что при высокой температуре окружающей среды консистенция смолы будет изменяться — постепенно повысится ее вязкость, что, конечно, будет создавать проблемы при нанесении. Так почему же мы просим вас не спешить? Все очень просто. Отсутствие спешки позволит вам «семь раз отмерить и один раз отрезать», т. е. сделать смесь полиэфирной смолы с катализатором и акселератором в правильных и точно выверенных пропорциях. Таким образом, подготовив качественный состав, вы сделаете первый уверенный шаг к качественному покрытию. На этом этапе воспользуйтесь и первым советом — замешивайте такой объем смеси, чтобы ее можно было выработать за один рабочий «сеанс». Этим вы «убьете двух зайцев». Во-первых, небольшой объем смолы можно намного тщательнее перемешать с другими компонентами, добившись качественной смеси. Во-вторых, небольшое количество смолы не успеет загустеть за «сеанс» работы и будет иметь комфортную текучесть. Мы рекомендуют новичкам на первых порах замешивать не более 300 гр.смолы. Если с течением времени вы почувствуете, что готовы справиться с большим объемом, то можете увеличивать его по своему усмотрению, но все-таки поначалу будьте умеренны.

Второй, не менее важный аспект, который нужно принять к сведению перед освоением работ с полиэфирной смолой, касается техники безопасности. Из подготовленных нами ранее статей вы уже знаете, что для приведения смолы в рабочее состояние используются химические вещества — катализатор и акселератор, как правило, это отвердитель МЭК-пероксид и ускоритель нафтенат кобальта соответственно. Это крайне вредные и опасные вещества, но если применять их с достаточной степенью осторожности, как мы писали выше, аккуратно, не торопясь и следуя нашим советам, то ничего особенного с вами не произойдет. В первую очередь перед введением и перемешиванием компонентов позаботьтесь о средствах физической защиты частей тела и глаз. Используйте резиновые перчатки, респиратор и желательно защитные очки. Весь это набор стоит сущие копейки, купить его можно в любом строительном магазине, но при этом он убережет от попадания катализатора в органы дыхания, в глаза и на кожу. Если же это все-таки произошло, немедленно промойте место попадания химиката водой с мылом, а при попадании в глаза незамедлительно нужно обратиться к врачу. Если же вы используете средства защиты, то вы в полной безопасности.

Есть еще одна важная принципиальная особенность МЭК-пероксида и нафтената кобальта, которую следует обязательно иметь в виду. Речь идет о том, что при одновременном смешивании этих компонентов происходит бурное выделение кислорода, что влечет за собой высокий риск спонтанного взрыва. Об этом нужно знать. Другой вопрос, что, скорее всего, вам не придется заниматься столь опасным делом, поскольку если раньше полиэфирная смола продавалась в чистом виде, то сегодня она продается, уже имея в своем составе акселератор, такие составы называют «предускоренными». Находясь в смоле, акселератор никак не проявляет себя, а вот катализатор уже способствует химической реакции, поэтому он не может быть частью конечного продукта. В связи с этим вам понадобится лишь модифицировать «магазинный» состав путем введения в него катализатора, а именно МЭК-пероксида. Это относительно безопасно, тем более что вы будете следовать нашим советам.

Итак, подготовившись теоретически, определив рабочее место, которого не достигают прямые солнечные лучи, выбрав оптимальную температуру воздуха в этом месте (желательно +20-30 градусов) и погоду (без ветра и дождя), можно непосредственно приступать к практическим действиям. Подготовив «предускоренную» полиэфирную смолу и МЭК-пероксид, надев средства защиты, приготовив палочку для перемешивания, выбрав емкость около одного литра, выльем в нее смолу и начнем добавлять необходимый для отверждения компонент — катализатор. Время отверждения смолы зависит от того, в какой пропорции катализатор будет присутствовать в конечной смеси, который может колебаться в диапазоне 0,5-5 % от объема базового материала. Обычно производители смолы указывают на заводской упаковке, сколько катализатора необходимо добавить для достижения той или иной скорости отверждения с учетом температуры окружающей среды. Влейте в смолу столько катализатора, сколько указано в инструкции. Катализатор не изменяет химические свойства смолы, а только повышает ее температуру, способствуя отверждению. Объем рабочей смеси мы выбрали небольшой, поэтому в любом случае вы успеете выработать его, даже если будете работать со средней скоростью.

Размешивать катализатор в смоле нужно круговыми движениями в течение пары минут, без резких движений. Равномерное помешивание позволяет получить однородный состав, а слишком интенсивное взбалтывание смолы может привести к образованию пузырьков воздуха, удалить которые с поверхности изделия будет очень затруднительно, если вообще возможно. На этом этапе следует четко понимать, что химическая реакция и отверждение смеси начинаются сразу после введения катализатора в смолу, а это значит, что уже перед началом перемешивания вы должны быть готовы приступить к работе. Выбирайте темп выработки замешанной «порции» исходя из того, что жизнеспособность смолы, т. е. время до достижения гелеобразного состояния, в среднем составляет 30-45 минут. По идее, можно сделать состав со временем гелеобразования и в 15, и в 60 минут, но экспериментировать, делая первые шаги «в профессии», не стоит. Нанося готовый состав на изделие, помните, что, растекаясь тонким слоем по обрабатываемой поверхности, смола охлаждается, процесс гелеобразования замедляется. Поэтому чем быстрее вы нанесете смолу на поверхность, тем больше времени у вас останется подправить какие-то огрехи, непрокрасы, убрать потеки, что при отсутствии опыта — обычное дело. Если вы видите, что смола начала превращаться в гель, сразу остановитесь, больше трогать ее не нужно, чтобы не испортить все, что вы сотворили.

Если вам крайне необходимо сделать перерыв в работе, отлучиться куда-то на короткое время, рабочую смесь нужно охладить, чтобы остановить реакцию отверждения. Для этого емкость можно поставить в холодную воду, а желательно на лед или в холодильник. Холодильник, разумеется, не должен содержать продуктов, иначе они станут малосъедобными из-за приобретенного специфического запаха химии. Если в конце работы или при длительном перерыве смола в емкости сильно загустела, стала непригодна для дальнейшей работы, не спешите вываливать ее в мусорное ведро, не оставляйте в закрытом пространстве, да еще по соседству с горючими быстровоспламеняющимися материалами. Поскольку реакция внутри смеси продолжается достаточно долго, нагревая смолу, может получиться так, что выделяемое тепло станет причиной пожара.

После того как работа по формированию слоя закончена, нанесение следующего слоя возможно только через несколько часов. Необходимо, чтобы прошло хотя бы три часа, в течение которых смола достаточно отвердеет — полимеризуется, и тогда можно будет проводить дальнейшие работы. При благоприятных внешних условиях или в помещении окончательной прочности слой достигнет спустя 24-72 часа при 20 градусах Цельсия, но лучше всего оставить изделие «сохнуть» на неделю. Оценить степень отверждения каждого последующего слоя смолы можно с достаточно высокой степенью точности, если использовать для этого технические средства измерения, например любой прибор для измерения твердости, так называемый твердомер. Стандартная твердость должна равняться 40 единицам по шкале прибора. Однако твердомеры стоят недешево, и, как правило, ими пользуются профессионалы, а покупать такое устройство для разовых работ с полиэфирной смолой нецелесообразно. Проще выполнить тест «на ацетон». Для этого на предположительно полностью отвердевшую поверхность нужно капнуть несколько капель ацетона и растереть их. Если в месте воздействия смола окажется после этого размягченной, то максимальной твердости слой еще не достиг.

Заметим в заключение, что незапланированные погодные катаклизмы не будут влиять на время отверждения смолы, на качество и свойства полученного из нее стеклопластика, если вы работаете в сухом вентилируемом помещении.

При перепечатке, копировании и любом использовании материала, ссылка на сайт автора обязательна. Любое коммерческое использование содержимого данной статьи возможно только с письменного согласия автора.