Скорость коррозии – многофакторный параметр, который зависит как от внешних условий среды, так и от внутренних свойств материала. В нормативно-технической документации существуют определенные ограничения по допустимым значениям разрушения металла при эксплуатации оборудования и строительных конструкций для обеспечения их безаварийной работы. В проектировании не существует универсального метода определения скорости коррозии. Это связано со сложностью учета всех факторов. Наиболее надежным методом является изучение истории эксплуатации объекта.

Критерии

Вам будет интересно: Процессы изобарный, изохорный, изотермический и адиабатный для идеального газа

Вам будет интересно: Процессы изобарный, изохорный, изотермический и адиабатный для идеального газа

В настоящее время в проектировании техники используют несколько показателей скорости коррозии:

- По прямому способу оценки: уменьшение массы металлической детали на единицу поверхности – весовой показатель (измеряется в граммах на 1 м2 за 1 час); глубина повреждений (или проницаемость коррозионного процесса), мм/год; количество выделяющейся газовой фазы продуктов коррозии; продолжительность времени, в течение которого появляется первое коррозионное повреждение; число центров коррозии на единицу площади поверхности, появившихся за определенный срок.

- По косвенной оценке: сила тока электрохимической коррозии; электрическое сопротивление; изменение физико-механических характеристик.

Первый показатель по прямому методу оценки является наиболее распространенным.

Расчетные формулы

В общем случае весовые потери, определяющие скорость коррозии металла, находят по следующей формуле:

где q – уменьшение массы металла, г;

S – площадь поверхности, с которой произошел перенос материала, м2;

t – период времени, ч.

Для листового проката и изготовленных из него обечаек определяют глубинный показатель (мм/год):

m – глубина проникновения коррозии в металл.

Между первым и вторым показателями, описанными выше, существует следующая зависимость:

где ρ – плотность материала.

Основные факторы, влияющие на скорость коррозии

На скорость разрушения металла влияют следующие группы факторов:

- внутренние, связанные с физико-химической природой материала (фазовая структура, химический состав, шероховатость поверхности детали, остаточные и рабочие напряжения в материале и другие);

- внешние (окружающие условия, скорость движения коррозионно-активной среды, температура, состав атмосферы, наличие ингибиторов или стимуляторов и другие);

- механические (развитие коррозионных трещин, разрушение металла под действием циклических нагрузок, кавитационная и фреттинг-коррозия);

- конструктивные особенности (выбор марки металла, наличие зазоров между деталями, требования к шероховатости).

Физико-химические свойства

Вам будет интересно: Такие обычные люди, или значение «почему бы и нет»

Вам будет интересно: Такие обычные люди, или значение «почему бы и нет»

Наибольшее значение среди внутренних факторов коррозии имеют следующие:

- Термодинамическая устойчивость. Для ее определения в водных растворах применяют справочные диаграммы Пурбе, по оси абсцисс которых откладывается pH среды, а по оси ординат – окислительно-восстановительный потенциал. Сдвиг потенциала в положительную сторону означает большую устойчивость материала. Ориентировочно она определяется как нормальный равновесный потенциал металла. В реальности материалы корродируют с различной скоростью.

- Положение атома в периодической таблице химических элементов. Металлы, наиболее подверженные коррозии, – это щелочные и щелочноземельные. Скорость коррозии снижается при увеличении атомного номера.

- Кристаллическая структура. Она оказывает неоднозначное влияние на разрушение. Крупнозернистая структура сама по себе не приводит к росту коррозии, но благоприятна для развития межкристаллитного избирательного разрушения границ зерна. Металлы и сплавы с однородным распределением фаз корродируют равномерно, а с неоднородным – по очаговому механизму. Взаимное расположение фаз выполняет функцию анода и катода в агрессивной среде.

- Энергетическая неоднородность атомов в кристаллической решетке. Атомы с наибольшей энергией расположены в углах граней микронеровностей и являются активными центрами растворения при химической коррозии. Поэтому тщательная механическая обработка металлических деталей (шлифовка, полировка, доводка) повышает коррозионностойкость. Данный эффект объясняется также формированием более плотных и сплошных оксидных пленок на гладких поверхностях.

Влияние кислотности среды

Вам будет интересно: Шуточные номинации для учителей на выпускной

Вам будет интересно: Шуточные номинации для учителей на выпускной

В процессе химической коррозии концентрация ионов водорода оказывает влияние на следующие моменты:

- растворимость продуктов коррозии;

- формирование защитных оксидных пленок;

- скорость разрушения металла.

При рН в интервале значений 4-10 единиц (кислый раствор) коррозия железа зависит от интенсивности проникновения кислорода к поверхности объекта. В щелочных растворах скорость коррозии сначала уменьшается из-за пассивации поверхности, а затем, при рН>13 увеличивается в результате растворения защитной оксидной пленки.

Для каждого вида металла существует своя зависимость интенсивности разрушения от кислотности раствора. Благородные металлы (Pt, Ag, Au) устойчивы к коррозии в кислой среде. Zn, Al быстро разрушаются как в кислотах, так и в щелочах. Ni и Cd устойчивы к щелочам, но легко корродируют в кислотах.

Состав и концентрация нейтральных растворов

Скорость коррозии в нейтральных растворах зависит в большей степени от свойств соли и ее концентрации:

- При гидролизе солей в коррозионной среде образуются ионы, которые действуют как активаторы или замедлители (ингибиторы) разрушения металла.

- Те соединения, которые увеличивают pH, повышают также скорость деструктивного процесса (например, кальцинированная сода), а те, которые снижают кислотность, – уменьшают ее (хлористый аммоний).

- При наличии хлоридов и сульфатов в растворе разрушение активизируется до достижения некоторой концентрации солей (что объясняется усилением анодного процесса под влиянием ионов хлора и серы), а затем постепенно снижается из-за уменьшения растворимости кислорода.

Некоторые виды солей способны образовывать труднорастворимую пленку (например, фосфорнокислое железо). Это способствует защите металла от дальнейшего разрушения. Данное свойство используется при применении нейтрализаторов ржавчины.

Замедлители коррозии

Замедлители (или ингибиторы) коррозии различаются по механизму действия на окислительно-восстановительный процесс:

- Анодные. Благодаря им образуется пассивная пленка. К данной группе относятся соединения на основе хроматов и бихроматов, нитратов и нитритов. Последний тип ингибиторов применяется для межоперационной защиты деталей. При использовании анодных замедлителей коррозии необходимо предварительно определить их минимальную защитную концентрацию, так как добавление в небольших количествах может привести к увеличению скорости разрушения.

- Катодные. Механизм их действия основан на снижении концентрации кислорода и соответственно, замедлении катодного процесса.

- Экранирующие. Данные ингибиторы изолируют поверхность металла с помощью образования нерастворимых соединений, отлагающихся в виде защитного слоя.

К последней группе относятся нейтрализаторы ржавчины, которые используются также для очистки от окислов. В их состав, как правило, входит ортофосфорная кислота. Под ее влиянием происходит фосфатирование металла – образование прочного защитного слоя нерастворимых фосфатов. Нейтрализаторы наносят пульверизатором или валиком. Через 25-30 минут поверхность приобретает бело-серый цвет. После высыхания состава наносят лакокрасочные материалы.

Механическое воздействие

Повышению коррозии в агрессивной среде способствуют такие типы механического воздействия, как:

- Внутренние (при формовании или термообработке) и внешние (под воздействием приложенной извне нагрузки) напряжения. В результате возникает электрохимическая неоднородность, происходит снижение термодинамической устойчивости материала и формируется коррозионное растрескивание. Особенно быстро происходит разрушение при растягивающих нагрузках (трещины образуются в перпендикулярных плоскостях) в присутствии анионов окислителей, например, NaCl. Типичным примером устройств, подверженных такому типу разрушения, являются детали паровых котлов.

- Знакопеременное динамическое воздействие, вибрации (коррозионная усталость). Происходит интенсивное снижение предела усталости, образуются множественные микротрещины, которые затем сливаются в одну крупную. Число циклов до разрушения в большей степени зависит от химического и фазового состава металлов и сплавов. Такой коррозии подвержены оси насосов, рессоры, лопатки турбин и другие элементы оборудования.

- Трение деталей. Быстрое корродирование обусловлено механическим износом защитных пленок на поверхности детали и химическим взаимодействием со средой. В жидкости скорость разрушения ниже, чем на воздухе.

- Кавитационное ударное воздействие. Кавитация возникает при нарушении сплошности потока жидкости в результате образования вакуумных пузырей, которые схлопываются и создают пульсирующее воздействие. В результате возникают глубокие повреждения локального характера. Данный тип коррозии часто наблюдается в химических аппаратах.

Конструктивные факторы

Вам будет интересно: Копать или капать? Как правильно написать?

Вам будет интересно: Копать или капать? Как правильно написать?

При конструировании элементов, работающих в агрессивных условиях, необходимо учитывать, что скорость коррозии возрастает в следующих случаях:

- при контакте разнородных металлов (чем больше разница электродного потенциала между ними, тем выше сила тока электрохимического процесса разрушения);

- при наличии концентраторов механических напряжений (канавки, пазы, отверстия и другие);

- при низкой чистоте обработанной поверхности, так как при этом возникают локальные короткозамкнутые гальванические пары;

- при значительной разнице температуры отдельных частей аппарата (образуются термогальванические элементы);

- при наличии застойных зон (щели, зазоры);

- при формировании остаточных напряжений, особенно в сварных соединениях (для их устранения необходимо предусмотреть термическую обработку – отжиг).

Методы оценки

Существует несколько способов оценки скорости разрушения металлов в агрессивных средах:

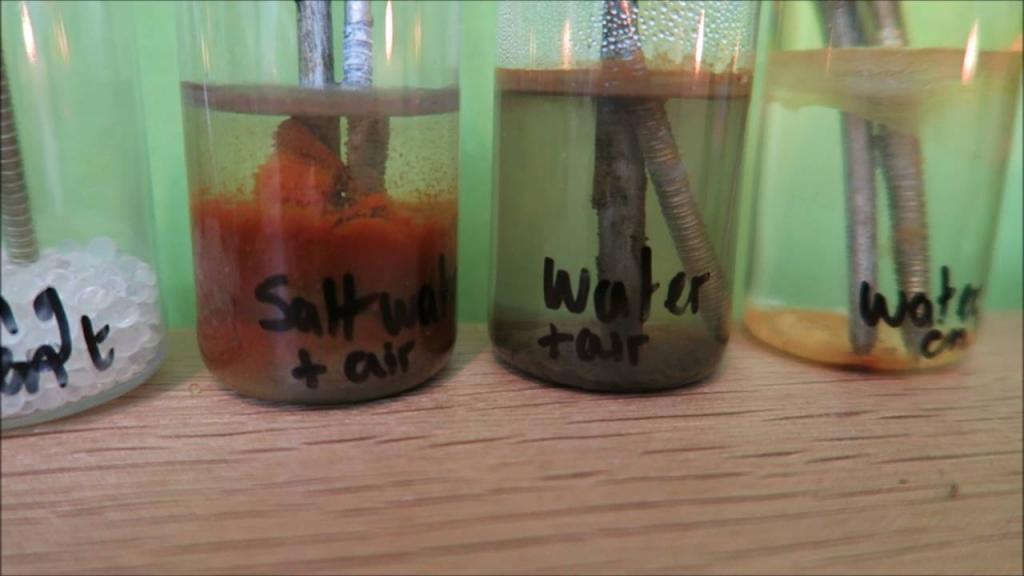

- Лабораторные – испытания образцов в искусственно смоделированных условиях, близких к реальным. Их преимуществом является то, что они позволяют сократить сроки исследования.

- Полевые – проводятся в естественных условиях. Занимают длительное время. Преимуществом такого метода является получение информации о свойствах металла в условиях дальнейшей эксплуатации.

- Натурные – испытания готовых металлических объектов в естественной среде.

Снижение скорости коррозии металла

Скорость коррозии металла влияет на продолжительность срока службы металлических изделий, которые находят применение практически во всех сферах жизнедеятельности человека. Их используют в воздухе, воде, почве. Показателем процесса невосприимчивости молекул и атомов металла к воздействиям внешней среды служит их устойчивость к коррозии.

1 Явление коррозии и расчет ее скорости

Ущерб, наносимый подобным процессом, огромен. Иногда стоимость принесенного им вреда во много раз превышает затраты на производство самого металла и на последующее использование деталей из него. По данным мировой статистики каждая шестая доменная печь в мире работает на то, чтобы покрыть последствия этого явления.

Коррозия — это процесс естественного разрушения металла под воздействием факторов среды, в которой он находится. Само название явления взято из латинского языка. «Коррозио» значит «разъедание».

Вред, причиняемый коррозией, не сводится только к разрушению самих изделий или деталей из металлов. Кроме того, что при ее воздействии приходят в негодность уже изготовленные предметы, пропадают усилия и труд людей, потраченные на производство. Основная причина расходов — это замена или ремонт деталей, вышедших из строя под влиянием этого процесса.

От того, где и как используются изделия, и от нахождения металла в грунте, на воздухе, при создании подводных трубопроводов или судов, различают два вида воздействия этого процесса:

- Химическое. Коррозия, имеющая название «химическая», наблюдается в сухих газах и веществах, не проводящих электричество. Она происходит в доменных печах, при прокате или ковке стали. К веществам при этом процессе относят сероуглероды, керосин, бензин. Химическая коррозия может наблюдаться в двигателях автомобилей и их бензиновых емкостях, нефтехимическом оборудовании, нефтепроводах.

- Электрохимическое. Электрохимическая коррозия сопровождается образованием электрических токов малого напряжения и протекает по принципу гальваники, когда металл и окружающая среда (морская, речная вода, сырая почва, влажная атмосфера, кислоты, основания) служат катодом и анодом.

В случае равномерной коррозии скорость может быть определена по формуле:

v=Δm / S•t, где

v — скорость коррозии, которую обычно выражают в таких единицах: г/(м 2 •ч) или мг/(см2•сут);

Δm — убыль (увеличение) массы;

S — площадь поверхности;

2 Способы снижения скорости коррозии

Снижение скорости и уменьшение глубины коррозии является главной целью защиты железа и его сплавов от разрушения, вызванного этим процессом. Уменьшение поражения ржавчиной металлических деталей и конструкций достигается несколькими способами:

- изменением факторов природной среды, действующей на металл;

- путем получения антикоррозийных сплавов;

- нанесением слоя покрытия, не подверженного коррозии;

- напылением на поверхность изделия металлов, имеющих более высокую стойкостью к среде, которая вызывает это явление;

- производится защита электрохимическими способами.

Изменение окружающей среды, вызывающей ржавчину, достигается внесением в нее различных ингибиторов коррозии. Этот способ находит все большее применение для снижения коррозии стали.

Сталь — наиболее распространенный вид металлических сплавов, используемых человеком, который производится путем выплавки и смешивания с различными элементами, создающими необходимые качества получаемого материала. За счет этого коррозия стали может снижаться.

Добавляют химические элементы на стадии получения, причем эти добавки не влияют на общие показатели металла. Этим способом получают легированные, нержавеющие стали.

Покрытия, предотвращающие явление ржавления или замедляющие его, называются антикоррозийными.

Слои могут наноситься лакокрасочным и гальваническим способами. Иногда их совмещают, получая покрытие, при котором коррозия стали снижается до минимума, что расширяет область применения материала.

Электрохимическим предохранением от коррозии является то, которое непосредственно влияет на смену потенциала железной детали в зависимости от области использования. Такая реакция проводится, когда заведомо известно место применения изделия. Она может быть анодной или катодной.

Самое неприятное в происходящем явлении, что ржавление (коррозия стали) является причиной разрушения или снижения прочности уже готовых изделий, которые непосредственно влияют на жизнь человека. К примеру, аварии на различных трубопроводах, осуществляющих подачу газа, нефти; поломки или крушение разводных мостов, металлических конструкций, подъемных кранов.

Коррозии стали постоянно изучаются, и все новые способы предохранения от этого процесса разрабатываются с появлением новых технологий и развитием науки.

Способы выражения скорости коррозии. Способы защиты металлов от коррозии

Лекция 2.

Скорость коррозии может быть выражена в различных единицах.

-по потере металла, отнесенной к единице поверхности и к единице времени, например, г (см 2 . ч) или г (м 2 . год);

-по глубинному показателю, т.е. по уменьшению толщины металла вследствие коррозии, выраженному в линейных единицах и отнесенному к единице времени, например, ммгод;

-по коррозии, связанной с разрушением кристаллической решетки металла, при этом учитывается механически показатель, т.е. относительное изменение прочности металла за определенный период, например, уменьшение временного сопротивления на разрыв, кг(см 2 . год).

Коррозионная стойкость металлов в настоящее время оценивается по десятибалльной шкале с учетом глубинного показателя.

Кроме массовых способов измерения потерь металла нередко используют объемные способы. Это возможно в тех случаях, когда окисление металла сопровождается расходом или выделением газа.

Так, при атмосферной коррозии расходуется кислород, а при кислотной – выделяется водород.

Объем израсходованного кислорода или выделившегося водорода пропорционален массе окислившегося металла.

Измерения объема менее точно, чем взвешивание, но при массовом методе необходимо прервать испытание, удалить продукты коррозии и лишь тогда определять уменьшение массы образца.

За изменением объема газа в некоторой замкнутой системе можно следить не прерывая испытания, что дает более содержательную информацию о кинетике процесса коррозии.

Массовые потери металла (в г) в первом случае определяются по формуле:

;

;

;

;

где V, Vмол — объем израсходованного кислорода (объем выделившегося водорода) и их молярные объемы в условиях опыта;

А – атомная масса металла;

z- валентность металла в продуктах коррозии.

Массовый показатель скорости коррозии при этом определяется по формуле:

;

;

где  поверхность корродированного участка;

поверхность корродированного участка;

Массовый показатель скорости коррозии  можно определить также через плотность тока, используя, законы Фарадея:

можно определить также через плотность тока, используя, законы Фарадея:

;

;

где К- коэффициент, учитывающий в каких единицах выражена плотность тока (если j выражена в Асм 2 ,  то К=1)

то К=1)

j- плотность тока;

F- константа (число Фарадея).

Применение этих методов оценки массового показателя скорости иногда затруднительно из-за того, что неизвестна валентность ( ). Например, при коррозии железа в воде или на воздухе в ржавчине могут содержаться одновременно ионы двух и трехвалентного железа в разных соотношениях.

). Например, при коррозии железа в воде или на воздухе в ржавчине могут содержаться одновременно ионы двух и трехвалентного железа в разных соотношениях.

Однако эти методы нашли широкое применение в практике научно- исследовательских работ.

В связис тем, что коррозия — естественный процесс, обусловленный термодинамической нестойкостью металлов в эксплуатационных условиях, срок службы металлических изделий часто бывает относительно коротким. Продлитьего можно в основном четырьмя способами, которые широко используются в практике:

— изоляция поверхности металлических изделий от агрессивной среды;

— воздействие на металл с целью повышения его коррозионной устойчивости;

— воздействие на окружающую среду с целью снижения ее агрессивности;

— поддержание такого энергетического состояния металла, при котором окисление его термодинамически невозможно или сильно заторможено.

Первый способ носит название пассивной защиты. К нему относятся следующие методы:

1. Нанесение на поверхность металла слоя химически инертного относительно металла и агрессивной среды вещества с высокими диэлектрическими свойствами. Этот метод является наиболее распространенным. Он предполагает использование различного рода мастик, красок, лаков, эмалей и пластмасс, жидких в момент нанесения, а затем образующих твердую пленку, которая обладает прочным сцеплением (адгезией) с поверхностью металла. К этому методу следует отнести также и специальные методы укладки, часто используемые для защиты подземных сооружений на территории городов и заводов (например, коллекторная прокладка, при которой подземные трубопроводы располагают в специальных каналах, изолирующим слоем в данном случае является воздушный зазор между стенкой трубопровода и каналом).

2. Обработка изделий специальными окислителями, в результате которой на поверхности металла образуется слой малорастворимых продуктов коррозии. Примером может служить образование нерастворимых фосфатов на поверхности стальных изделий (фосфатирование) или окиси алюминия на изделиях из алюминиевых сплавов.

3. Нанесение на изделия из малостойкого металла тонкого слоя другого металла, обладающего меньшей скоростью коррозии в данной среде (например, оцинкование, хромирование или никелирование стальных изделий).

4. Обработка металлических изделий растворами окислителей (пассиваторов) для перевода поверхностного слоя металла из активного состояния в пассивное, при котором резко уменьшается переход ионов металла в раствор и тем самым снижается интенсивность коррозионного процесса.

Второй способ защиты — введение в металл компонентов, повышающих его коррозионную стойкость в данных условиях, или удаление вредных примесей, ускоряющих коррозию. Он применяется на стадии изготовления металла, а также при термической и механической обработке металлических деталей. Общую теорию коррозионного легирования предложил Н. Д. Томашов. Во многих случаях легирование металла, мало склонного к пассивации, металлом, легко пассивируемым в данной среде, приводит к образованию сплава, обладающего той же (или почти той же) пассивируемостью, что и легирующий металл. Таким путем получены многочисленные коррозионностойкие сплавы, например нержавеющие стали, легированные хромом и никелем.

Третий способ защиты предусматривает дезактивационную обработку агрессивной среды путем введения ингибиторов (замедлителей) коррозии. Действие ингибиторов сводится в основном к адсорбции на поверхности металла молекул или ионов ингибитора, тормозящих коррозию. К этому способу можно отнести и удаление агрессивных компонентов из состава коррозионной среды (деаэрации водных растворов, очистка воздуха от примесей и осушка его).

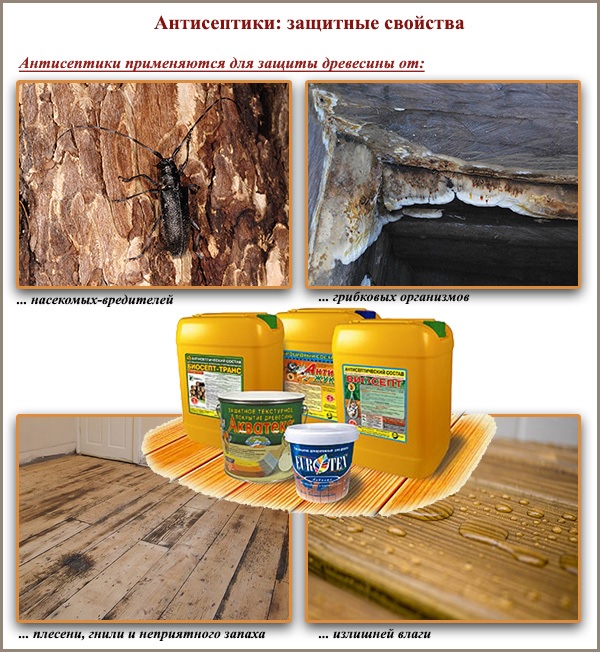

Обработкой коррозионной среды различными ядохимикатами достигается значительное снижение интенсивности деятельности микроорганизмов, что уменьшает опасность биокоррозии металлов.

При борьбе с подземной коррозией осуществляется обработка агрессивного грунта с целью его гидрофобизации (несмачиваемости водой), нейтрализации и частичной замены на менее агрессивный грунт или специальную засыпку. Последнее мероприятие может быть квалифицировано также как изоляция металла от прямого воздействия среды.

Четвертый способ носит название активной защиты. К нему относятся следующие методы:

1. Постоянная катодная поляризация изделия, эксплуатирующегося в среде с достаточно большой электропроводностью. Такая поляризация, осуществляемая от внешнего источника электрической энергии, носит название катодной защиты. В некоторых случаях катодная поляризация может осуществляться не постоянно, а периодически, что дает ощутимый экономический эффект. При катодной защите изделию сообщается настолько отрицательный электрический потенциал, что окисление металла становится термодинамически невозможным.

2. Катодная поляризация, вызванная электрическим контактом изделия с металлом, обладающим более отрицательным электродным потенциалом, например стального изделия с магниевой отливкой. Более электроотрицательный металл в среде с достаточно высокой электропроводностью подвергается окислению, а следовательно, разрушается. Его следует периодически заменять. Такой металл называется протектором, а метод — протекторной защитой.

К этому методу можно отнести мероприятия по борьбе с блуждающими токами, которые ведутся по двум основным направлениям: предупреждение или уменьшение возможности возникновения блуждающих токов на самом источнике тока и проведение специальных работ на защищаемом подземном сооружении. Мероприятия первого направления — обязательная, но только начальная мера. Независимо от их результатов следует проводить работы по защите самих подземных сооружений, к которым относятся использование высокоизолирующих совершенных покрытий, устройство электрических экранов, установка изолирующих соединений (фланцев) на трубопроводах, укладка трубопроводов в подземных коллекторах и каналах, электродренажная защита, катодная поляризация и др.

3. Анодная поляризация, которая в некоторых случаях способствует поддержанию пассивного состояния металла в средах, не пассивирующих металл и являющихся весьма агрессивными.

К способам защиты от коррозии часто относят использование неметаллических материалов, обладающих высокой химической стойкостью (асбоцемента, бетона, керамики, стекла, пластмассы и т. д.).

| | | следующая лекция ==> | |

| Кофеина натрия бензоат | | | Сахарный диабет. Вопросы для самоподготовки |

Дата добавления: 2014-01-20 ; Просмотров: 2444 ; Нарушение авторских прав?

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Классификация видов коррозии и способы защиты от нее

Коррозия металлов и её виды

Химические и физико-химические реакции, возникающие в момент взаимодействия окружающей среды с металлами и сплавами, в большинстве случаев приводят к их самопроизвольному разрушению. Процесс саморазрушения имеет собственный термин – «коррозия». Результатом коррозии является существенное ухудшение свойств металла, вследствие чего изделия из него быстро выходят из строя. Каждый металл обладает свойствами, позволяющими ему сопротивляться разрушению. Коррозийная стойкость или, как ее еще называют, химическое сопротивление материала, является одним из главных критериев, по которым осуществляется отбор металлов и сплавов для изготовления тех или иных изделий.

В зависимости от интенсивности и длительности коррозийного процесса металл может быть подвергнут как частичному, так и полному разрушению. Взаимодействие коррозийной среды и металла приводят к образованию на поверхности металла таких явлений, как окалина, оксидная пленка и ржавчина. Данные явления отличаются друг от друга не только внешним видом, но еще и степенью адгезии с поверхностью металлов. Так, например, в процессе окисления такого металла, как алюминий, его поверхность покрывает пленка оксидов, отличающаяся высокой прочностью. Благодаря этой пленке разрушительные процессы купируются и не проникают вовнутрь. Если говорить о ржавчине, то результатом ее воздействия является образование рыхлого слоя. Процесс коррозии в данном случае очень быстро проникает во внутреннюю структуру металла, что способствует его скорейшему разрушению.

Показатели, по которым осуществляется классификация коррозийных процессов:

- вид коррозийной среды;

- условия и механизм протекания;

- характер коррозийных разрушений;

- вид дополнительных воздействий на металл.

По механизму коррозийного процесса различают как химическую, так и электрохимическую коррозию металлов и сплавов. Химическая коррозия – это взаимодействие металлов с коррозийной средой, в процессе которого наблюдается единовременное осуществление окисления металла и восстановление окислительного компонента среды. Взаимодействующие между собой продукты не разделены пространственно.

Электрохимическая коррозия – это взаимодействие металлов с коррозийно-активной средой, представляющей собой раствор электролита. Процесс ионизации атомов металла, а также процесс восстановления окислительного компонента данной коррозийной среды протекают в разных актах. Электродный потенциал раствора электролита оказывает существенное влияние на скорость этих процессов.

В зависимости от типа агрессивной среды существует несколько видов коррозии

Атмосферная коррозия представляет собой саморазрушение металлов в воздушной атмосфере, либо в газовой атмосфере, отличающейся повышенной влажностью.

Газовая коррозия – это коррозия металлов, происходящая в газовой среде, содержание влаги в которой минимально. Отсутствие влаги в газовой среде не единственное условие, способствующее саморазрушению металла. Также коррозия возможна и при высоких температурах. Наиболее часто встречается данный вид коррозии в нефтехимической и химической промышленности.

Радиационная коррозия представляет собой саморазрушение металла под воздействием на него радиоактивного излучения разной степени интенсивности.

Подземная коррозия – это коррозия, происходящая в почвах и различных грунтах.

Контактная коррозия представляет вид коррозии, образованию которого способствует контакт нескольких металлов, отличающихся друг от друга стационарными потенциалами в конкретном электролите.

Биокоррозия – это коррозия металлов, происходящая под воздействием различных микроорганизмов и их жизнедеятельности.

Коррозия током (внешним и блуждающим) – еще один вид коррозии металлов. Если на металл воздействует ток от внешнего источника, то это коррозия внешним током. Если же воздействие осуществляется посредством блуждающего тока, то это коррозия блуждающего тока.

Коррозийная кавитация представляет собой процесс саморазрушения металлов, возникновению которого способствует как ударное, так и коррозионное воздействие внешней среды.

Коррозия под напряжением представляет собой коррозию металла, причиной появления которой является взаимодействие коррозийно-активной среды и напряжений механического типа. Данный вид коррозии представляет существенную опасность для конструкций из металла, которые подвергаются сильнейшим механическим нагрузкам.

Фреттинг-коррозия — вид коррозии металлов, к которой приводит совокупность вибрации и воздействие коррозийной среды. Чтобы минимизировать вероятность возникновения коррозии при трении и вибрации, необходимо внимательно подходить к выбору конструкционного материала. Также необходимо применять специальные покрытия и по возможности снизить коэффициент трения.

По характеру разрушений коррозия разделяется на сплошную и избирательную

Сплошная коррозия полностью покрывает поверхность металла. Если скорость разрушений на всей поверхности одинакова, то это равномерная коррозия. Если разрушение металла на различных его участках происходит с разной скоростью, то коррозия называется неравномерной.

Избирательная коррозия подразумевает разрушение одного из компонентов сплава или же одной структурной составляющей.

Местная коррозия, проявляющаяся в виде отдельно разбросанных по поверхности металла пятен, представляет собой углубления разной толщины. Разрушения могут представлять собой раковины или точки.

Подповерхностная коррозия образуется непосредственно на поверхности металла, после чего активно проникает вглубь. Данный вид коррозии сопровождается расслоением изделий из металла.

Межкристаллитная коррозия проявляется в разрушении металла по границам зерен. По внешнему виду металла ее достаточно сложно определить. Однако очень быстро меняются показатели прочности и пластичности металла. Изделия из него становятся хрупкими. Наиболее опасен этот вид коррозии для хромистых и хромоникелевых видов стали, а также для алюминиевых и никелевых сплавов.

Щелевая коррозия образуется на тех участках металлов и сплавов, которые находятся в резьбовых креплениях, различных зазорах и под всевозможными прокладками.

Органосиликатные покрытия

Для качественной защиты от коррозии рекомендуется применение металлов с высоким уровнем гидрофобности, непроницаемости в водных, газовых и паровых средах. К числу таких материалов относятся органосиликаты.

Химическая коррозия практически не распространяется на органосиликатные материалы. Причины этого кроются в повышенной химической устойчивости таких композиций, их стойкости к свету, гидрофобных качествах и невысоком водопоглощении. Также органосиликаты устойчивы к низким температурам, обладают хорошими адгезивными свойствами и износостойкостью.

Проблемы разрушения металлов из-за воздействия коррозии не исчезают, несмотря на развитие технологий борьбы с ними. Причина в постоянном возрастании объемов производства металлов и все более сложных условий эксплуатации изделий из них. Окончательно решить проблему на данном этапе нельзя, поэтому усилия ученых сосредоточены на поисках возможностей по замедлению коррозионных процессов.

Оцинкование в подробностях

Рассмотрев основные виды коррозии, необходимо также обсудить наиболее эффективные методы защиты. Одним из таковых можно назвать оцинкование. Оно позволяет защищать материал от сильных разрушений путем изменения физико-химических свойств. На данный момент этот метод считается экономным и эффективным, учитывая, что на обработку цинком тратится практически 40 % от всего добываемого материала на Земле. Важно обработать материал антикоррозийным покрытием.

Оцинкование проводится для стальных листов, крепежных деталей, приборов и огромных металлоконструкций. В целом при помощи подобного распыления можно защитить изделия любого размера и формы. Цинк не имеет никакого декоративного назначения, хотя изредка может добавляться в сплав для получения блеска. В целом нужно понимать, что данный металл позволит максимально защитить от коррозии даже в самых агрессивных условиях.

Отзывы о термической обработке

Данный метод уплотняет молекулы материала, соответственно, меняется структура. Нередко термическая защита необходима для укрепления трубопроводов, так как она позволяет уберечь материал от ржавчины, а также минимизировать давление, которое оказывается на конструкцию, если оно находится под землей. Пользователи этой методики оставляют отзывы, в которых описывают, что данный метод защиты максимально эффективен и действительно показывает хорошие результаты. Такую обработку желательно применять только в промышленной сфере. Из-за того что камеры для обжига и совершения других процессов, необходимые для получения надежной защиты, стоят дорого, метод популярностью не пользуются. Такая защита металла от коррозии довольно эффективна.

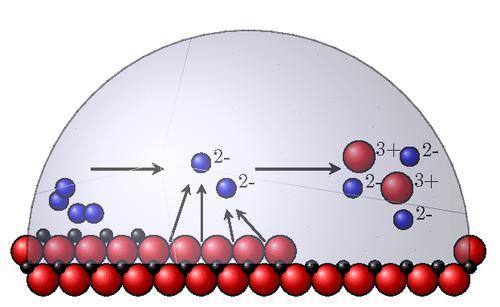

Механизм взаимодействия

Процесс электрохимической коррозии зависит от химического состава материалов и особенностей внешней среды. Если так называемый технический металл покрыт влажной пленкой, то в каждом из указанных гальванических микроэлементов, которые образуются на поверхности, протекают две независимые реакции. Более активный компонент коррозионной пары отдает электроны (к примеру, цинк в паре Zn-Fe) и переходит в жидкую среду в качестве гидратированных ионов (то есть корродирует) по следующей реакции (анодный процесс):

М + nH2O = Mz+* nH2O + ze.

Эта часть поверхности является отрицательным полюсом локального микроэлемента, где металл электрохимически растворяется.

На менее активном участке поверхности, которая является положительным полюсом микроэлемента (железо в паре Zn-Fe), электроны связываются за счет протекания реакции восстановления (катодный процесс) по схеме:

Таким образом, наличие окислителей в водяной пленке, которые способны связывать электроны, обеспечивает возможность дальнейшего хода анодного процесса. Соответственно, электрохимическая коррозия может развиваться только при условии одновременного протекания как анодного, так и катодного процессов. Вследствие торможения одного из них скорость окисления уменьшается.

Искусственное старение

Процесс коррозии не всегда имеет разрушительное влияние и приводит в негодность определенные материалы. Нередко из-за коррозии у покрытия появляются дополнительные свойства, необходимые человеку. Именно поэтому популярным стало искусственное старение. Чаще всего его применяют, если речь идет об алюминии и титане. Только при помощи коррозии можно добиться повышенной прочности материалов. Для того чтобы завершить процесс разрушения правильно, необходимо использовать термическую обработку. Учитывая, что естественное старение материалов в некоторых условиях довольно медленный процесс, то не нужно уточнять, что при использовании этого метода материал должен иметь специальную закалку. Нужно также понимать все риски, которые связаны с данным методом. Например, хотя и прочность материала повышается, но пластичность максимально уменьшается. С легкостью теперь читатель сможет ответить на вопрос о том, что такое коррозия металла искусственного типа.

Меры предотвращения старения

Как уже было сказано выше, процесс коррозии остановить нельзя. Но можно максимально увеличить время, за которое материал будет разрушаться. Также на производстве, как правило, стараются максимально избавиться от факторов, которые влияют на процесс старения. Например, на заводах периодически каждую конструкцию обрабатывают растворами и полиролями. Именно они избавляют материал от негативного влияния на металл со стороны механических, температурных и химических условий. Для того чтобы подробнее в этом разбираться, следует изучить определение коррозии металлов. Если говорить о замедлении эффекта старения, то следует выделить, что для этого можно использовать термическую обработку. В нормальных условиях эксплуатации этот метод позволит максимально избежать быстрого разрушения материала. Сварщики для того, чтобы швы на изделии не разошлись, используют обжиг при температуре в 650 градусов. Такая методика позволит уменьшить интенсивность старения.

Важнейшие окислители

Виды электрохимической коррозии характеризуются окислительными элементами, важнейшими из которых являются ионы водорода и кислород. При этом пленка, содержащая растворенный кислород, в коррозионном отношении значительно опаснее, чем влага, где кислорода нет, и которая способна окислять металлы исключительно ионами водорода, так как в последнем случае количество видов материалов, способных корродировать, значительно меньше.

Например, в стали и в чугуне присутствуют примеси углерода преимущественно в виде карбида железа Fe3C. В этом случае механизм электрохимической коррозии с водородной деполяризацией для указанных металлов выглядит следующим образом:

- (-) Fe — 2e + nH2O = Fe2+· nH2O (может образовываться ржавчина);

- (+) 2Н+ + 2е = Н2(в подкисленной среде);

- (+) 2Н2О + 2е = Н2 + 2ОН–(в нейтральной и щелочной среде).

Механизм коррозии железа, в котором содержатся примеси меди, в случае кислородной деполяризации катода описывается уравнениями:

- (-) Fe — 2e + nH2O = Fe2+·nH2O;

- (+) 0,5О2 + Н2О + 2е = 2ОН– (в подкисленной среде);

- (+) 0,5О2 + 2Н+ + 2е = Н2О (в нейтральной и щелочной среде).

Электрохимическая коррозия протекает с разной скоростью. Этот показатель зависит от:

- разности потенциалов между полюсами гальванического микроэлемента;

- состава и свойств электролитной среды (рН, наличие ингибиторов и стимуляторов коррозии);

- концентрации (интенсивности подачи) окислителя;

- температуры.

Скорость коррозии металла – классификация, оценка и методы снижения

ГОСТ ISO 9223-2017

КОРРОЗИЯ МЕТАЛЛОВ И СПЛАВОВ

Коррозионная агрессивность атмосферы. Классификация, определение и оценка

Corrosion of metals and alloys. Corrosivity of atmospheres. Classification, determination and estimation

МКС 77.060, 25.220

Дата введения 2019-07-01

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 ПОДГОТОВЛЕН Техническим комитетом по стандартизации ТК 214 «Защита изделий и материалов от коррозии, старения и биоповреждений» на основе официального перевода на русский язык англоязычной версии стандарта, указанного в пункте 5, который выполнен Федеральным государственным унитарным предприятием «Всероссийский научно-исследовательский институт стандартизации материалов и технологий» (ФГУП «ВНИИ СМТ»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 ноября 2017 г. N 52)

За принятие проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Минэкономики Республики Армения

Госстандарт Республики Казахстан

5 Настоящий стандарт идентичен международному стандарту ISO 9223:2012* «Коррозия металлов и сплавов. Коррозионная активность атмосферы. Классификация, определение и оценка» («Corrosion of metals and alloys — Corrosivity of atmospheres — Classification, determination and estimation», IDT).

________________

* Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — Примечание изготовителя базы данных.

Международный стандарт разработан техническим комитетом по стандартизации ISO/TC 156 «Коррозия металлов и сплавов» Международной организации по стандартизации (ISO).

При применении настоящего стандарта рекомендуется использовать вместо ссылочных международных стандартов соответствующие им межгосударственные стандарты, сведения о которых приведены в дополнительном приложении ДА

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

Введение

Настоящий стандарт является идентичным по отношению к международному стандарту ISO 9223:2012, который был разработан с целью гармонизации требований ISO 9223:2012.

В части некоторых требований и установленных методов испытаний в ISO 9223:2012 одновременно приведены ссылки на международные стандарты, взаимозаменяемые по своим требованиям.

В тексте настоящего стандарта по сравнению с ISO 9223:2012 изменены отдельные фразы, заменены некоторые термины и обозначения на их синонимы и эквиваленты с целью соблюдения норм русского языка и в соответствии с принятой национальной терминологией и системой обозначений. Настоящий стандарт дополнен справочным приложением ДА, содержащим сведения о соответствии ссылочных международных стандартов межгосударственным стандартам.

Настоящий стандарт, как и международный стандарт ISO 9223:2012, не содержит рекомендаций по применению указанных выше дополнительных требований. Необходимость выполнения каких-либо требований при исполнении конкретного заказа устанавливает заказчик на основании предполагаемых требований по проектированию.

Металлы, сплавы и металлические покрытия подвергаются атмосферной коррозии, когда их поверхности увлажнены. Характер и скорость коррозии определяются образующейся на поверхности пленкой влаги, в свою очередь зависящей от концентрации (уровня) и типа газообразных и твердых загрязняющих веществ в атмосфере и продолжительности их воздействия на металлическую поверхность.

Характер и скорость коррозии являются следствием образующейся коррозионной системы, которая включает в себя металлические материалы, атмосферную среду, ее параметры и условия эксплуатации.

Коррозионная агрессивность и ее категории являются технической характеристикой, которая служит основой для выбора материалов и защитных мер в реальных атмосферных условиях при соблюдении требований, разработанных для конкретного применения, особенно в тех случаях, когда это касается срока службы.

Данные о коррозийной агрессивности атмосферы имеют важное значение для разработки и уточнения способов оптимальной защиты от коррозии для выпускаемой продукции.

Категории коррозионной агрессивности определяются по результатам первого года коррозионного воздействия на стандартные образцы, как указано в ISO 9226. Категория коррозионной агрессивности может быть оценена с точки зрения наиболее значительных атмосферных факторов, влияющих на коррозию металлов и сплавов.

Измерение соответствующих параметров окружающей среды установлено в ISO 9225.

Этапы определения категории коррозионной агрессивности в конкретно заданных определенных условиях на основе настоящего стандарта указаны на рисунке 1. Необходимо четко различать определение коррозии и оценку коррозионного воздействия. Также необходимо делать различия между оценкой коррозионной агрессивности (воздействия), базирующейся на применении функции «доза — ответ», и результатами оценки, базирующимися на сравнении и определении типичных атмосферных условий.

Данный стандарт не касается описания и способов воздействия на объекты, которые могут повлиять на их сопротивление коррозии, поскольку эти эффекты очень специфичны и не могут быть рассмотрены здесь. Этапы выбора оптимальной коррозионной защиты с учетом атмосферного воздействия определены в ISO 11303.

Рисунок 1 — Классификация атмосферной коррозии

1 Область применения

Настоящий стандарт устанавливает систему классификации и оценки коррозионного воздействия атмосферных условий и позволяет:

— определить категорию коррозионной агрессивности атмосферных условий в первый год по скорости коррозии стандартных образцов;

— использовать функцию «доза — ответ» для нормируемой оценки категории коррозионной агрессивности на основе вычисленной по первому году потери от коррозии стандартных металлических образцов;

— получить информативную оценку категории коррозионной агрессивности, основанную на знаниях местной ситуации в части окружающей среды (экологической ситуации).

Настоящий стандарт устанавливает основные факторы, влияющие на атмосферную коррозию металлов и сплавов. Это комплексное воздействие температура — влажность, загрязнение диоксидом серы и соляным туманом в воздухе.

Температура также является важным фактором коррозии в районах за пределами зоны умеренного макроклиматического района. Комплексное воздействие температура — влажность может быть оценено с точки зрения времени воздействия влажности. Коррозионное воздействие других факторов или загрязнителей (озон, оксиды азота, твердые частицы) может влиять на коррозионную агрессивность и оценочную коррозионную агрессивность (потери от коррозии за один год), но эти факторы не являются решающими в оценке коррозионного воздействия в соответствии с настоящим стандартом.

Настоящий стандарт не характеризует коррозионную агрессивность в специфических атмосферных условиях, например в условиях специфической атмосферы в химической или металлургической промышленности.

Предложенная классификация категорий коррозионной агрессивности и оценка уровней загрязнения могут быть непосредственно использованы для технико-экономического анализа повреждений от коррозии и для рационального выбора мер защиты от коррозии.

2 Нормативные ссылки

Для применения настоящего стандарта необходимы следующие документы*. Для датированных ссылок используют только указанное издание, для недатированных — последнее издание стандарта, включая все изменения и поправки к нему

________________

* Таблицу соответствия национальных стандартов международным см. по ссылке. — Примечание изготовителя базы данных.

ISO 8044, Corrosion of metals and alloys — Basic terms and definitions (Коррозия металлов и сплавов. Основные термины и определения)

ISO 9224, Corrosion of metals and alloys — Corrosivity of atmospheres — Guiding values for the corrosivity categories (Коррозия металлов и сплавов. Коррозионная активность атмосферы. Основополагающие значения категорий коррозионной активности)

ISO 11844-1, Corrosion of metals and alloys — Classification of low corrosivity of indoor atmospheres — Part 1: Determination and estimation of indoor corrosivity (Коррозия металлов и сплавов. Классификация низкой коррозийной активности атмосфер внутри помещений. Часть 1. Определение и оценка коррозийной активности внутри помещений)

ISO 11844-2, Corrosion of metals and alloys — Classification of low corrosivity of indoor atmospheres — Part 2: Determination of corrosion attack in indoor atmospheres (Коррозия металлов и сплавов. Классификация низкой коррозийной активности атмосфер внутри помещений. Часть 2. Определение коррозионного воздействия атмосфер в закрытых помещениях)

ISO 11844-3, Corrosion of metals and alloys — Classification of low corrosivity of indoor atmospheres — Part 3: Measurement of environmental parameters affecting indoor corrosivity (Коррозия металлов и сплавов. Классификация низкой коррозийной активности атмосфер внутри помещений. Часть 3. Измерение параметров окружающей среды, влияющих на коррозионную активность внутри помещений)

3 Термины и определения

В настоящем стандарте применены термины и определения по ISO 8044, а также термины с соответствующими определениями:

3.1 коррозионная агрессивность атмосферы: Способность атмосферы вызывать коррозию в данной коррозионной системе.

3.2 категория коррозийной атмосферы: Стандартная оценка коррозийной атмосферы по отношению к годичному коррозионному эффекту.

3.3 тип атмосферы: Характеристика атмосферы, полученная на основе свойств, отличных от коррозионных, или дополнительных эксплуатационных факторов, соответствующих критериям классификации.

Примеры — Сельская, городская, промышленная, морская, химическая и т.д.

3.4 температурно-влажностный комплекс: Совместное воздействие температуры и относительной влажности на коррозионную агрессивность атмосферы.

3.5 время воздействия сырости: Период, когда металлическая поверхность покрыта адсорбционной и/или жидкой пленкой электролита, способной вызывать атмосферную коррозию.

3.6 уровень загрязнения: Ранжированная (пронумерованная) оценка, полученная на основе количественных измерений специфических химически-активных веществ, агрессивных газов и взвешенных частиц в воздухе (как естественных, так и в результате человеческой деятельности), которые отличаются от обычных компонентов воздушной среды.

3.7 категория локализации (размещения): Условно определенные типичные условия размещения материалов или изделий.

Пример — Размещение на открытом воздухе, под навесом, в замкнутом пространстве и т.д.

3.8 Функция «доза — ответ»: Соотношение полученных результатов натурных испытаний при расчете потерь от коррозии к средним значениям оценок параметров окружающей среды.

4 Обозначения и сокращения

4.1 Обозначения

— скорость коррозии, оцененная за первый год атмосферного воздействия;

Т — температура воздуха;

— скорость осаждения ;

— концентрация ;

— скорость осаждения ;

— время воздействия пленки влаги.

4.2 Сокращения

С — категория атмосферной коррозии;

RH — относительная влажность.

5 Категории коррозионной агрессивности атмосферы

Коррозионная агрессивность атмосферы подразделяется на шесть категорий (см. таблицу 1).

Таблица 1 — Категории коррозионной агрессивности атмосферы