Производство и реализация

- Специальные лакокрасочные материалы

- Огнезащитные материалы

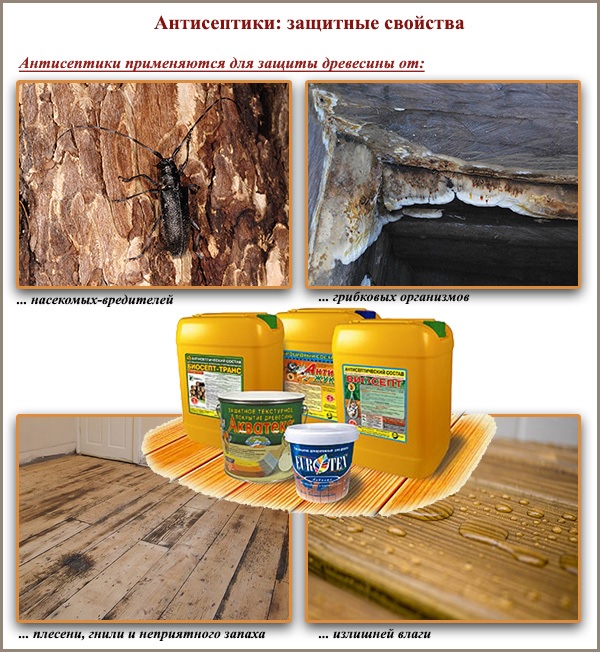

- Антисептики, смывки, мастики, растворители, отвердители

Полезные советы

- Как читать названия ЛКМ?

- Совместимость ЛКМ

- Каталог цветов RAL

Спецпредложения

Акцент-125 282 руб.

Акцент-125 282 руб.- Все предложения

Помощь специалиста

Новое в блоге

Назначение органосиликатных композиций

- Как читать названия ЛКМ

- Совместимость ЛКМ

- Каталог цветов RAL

- Заказать нанесение ЛКМ

- Оформить заявку на материал

- География поставок

Защита бетона (железобетона) от коррозии. Антикоррозионная защита.

Широкое применение новых высококачественных материалов и повышение долговечности конструкций за счет проведения противокоррозионной защиты бетона и железобетона – одна из важных народнохозяйственных задач. Наиболее интенсивная коррозия наблюдается в зданиях и сооружениях химических производств, что объясняется действием различных газов, жидкостей и мелкодисперсных частиц непосредственно на строительные конструкции, оборудование и сооружения, а также проникновением этих агентов в грунты и действием их на фундаменты. Основной задачей, стоящей перед противокоррозионной техникой, является повышение надежности защищаемого оборудования, строительных конструкций и сооружений. Это должно осуществляться за счет широкого применения высококачественных лакокрасочных материалов, и в первую очередь эпоксидных смол, стеклопластиков, полимерных подслоечных материалов и новых герметиков.

Коррозия — процесс разрушения материалов вследствии химических или электрохимических процессов. Эрозия – механическое разрушение поверхности. По внешнему виду коррозию различают: пятнами, язвами, точками, внутрикристаллитную, подповерхностную.

По характеру коррозионной среды различают следующие основные виды коррозии: газовую, атмосферную, жидкостную и почвенную. Газовая коррозия происходит при отсутствии конденсации влаги на поверхности. На практике такой вид коррозии встречается при эксплуатации металлов и бетона при повышенных температурах. Атмосферная коррозия относится к наиболее распространенному виду электрохимической коррозии, так как большинство металлических и железобетонных (бетонных) конструкций эксплуатируются в атмосферных условиях. Коррозия, протекающая в условиях любого влажного газа, также может быть отнесена к атмосферной коррозии. Жидкостная коррозия в зависимости от жидкой среды бывает кислотная, щелочная, солевая, морская и речная. По условиям воздействия жидкости на поверхность бетона и железобетона эти виды коррозии получают добавочные характеристики: с полным и переменным погружением, капельная, струйная. Кроме того по характеру разрушения различают коррозию равномерную и неравномерную.

Бетон и железобетон находят широкое применение в качестве конструкционного материала при строительстве зданий и сооружений химических производств. Но они не обладают достаточной химической стойкостью против действия кислых сред. Свойства бетона и его стойкость в первую очередь зависит от химического состава цемента из которого он изготовлен. Наибольшее применение в конструкциях и оборудовании находят бетоны на портландцементе. Причиной пониженной химической стойкости бетона к действию минеральных и органических кислот является наличие свободной гидроокиси кальция (до 20%), трехкальциевого алюмината и других гидратированных соединений кальция. При непосредственном воздействии кислых сред на бетон происходит нейтрализация щелочей с образованием хорошо растворимых в воде солей, а затем взаимодействие кислых растворов со свободным гидрооксидом кальция с образованием в бетоне солей, обладающих различной растворимостью в воде. Коррозия бетона и железобетона происходит тем интенсивнее, чем выше концентрация водных растворов кислот. При повышенных температурах агрессивной среды коррозия бетонов ускоряется. Несколько более высокой кислотостойкостью обладает бетон, изготовленный на глиноземистом цементе, из-за пониженного содержания оксида кальция. Кислотостойкость бетонов на цементах с повышенным содержанием оксида кальция в некоторой степени зависит от плотности бетона. При большей плотности бетона кислоты оказывают на него несколько меньшее воздействие из-за трудности проникновения агрессивной среды внутрь материала. Щелочестойкость бетонов определяется главным образом химическим составом вяжущих, на которых они изготовлены, а также щелочестойкостью мелких и крупных заполнителей.

Увеличение срока службы строительных конструкций и оборудования достигается путем правильного выбора материала с учетом его стойкости к агрессивным средам, действующим в производственных условиях. Кроме того, необходимо принимать меры профилактического характера. К таким мерам относятся герметизация производственной аппаратуры и трубопроводов, хорошая вентиляция помещения, улавливание газообразных и пылевидных продуктов, выделяющихся в процессе производства; правильная эксплуатация различных сливных устройств, исключающая возможность проникновения в почву агрессивных веществ; применение гидроизолирующих устройств и др.

Наиболее распространенным способом защиты от коррозии железобетона (бетона), различных строительных конструкций и сооружений и оборудования является использование неметаллических химически стойких материалов: кислотоупорной керамики, жидких резиновых смесей, листовых и пленочных полимерных материалов (винипласта, поливинилхлорида, полиэтилена, резины), лакокрасочных материалов, синтетических смол и др.

Лакокрасочные покрытия вследствие экономичности, удобства и простоты нанесения, хорошей стойкости к действию промышленных агрессивных газов нашли широкое применение для защиты металлических и железобетонных (бетонных) конструкций от коррозии. Защитные свойства лакокрасочного покрытия в значительной степени обуславливаются механическими и химическими свойствами, сцеплением пленки с защищаемой поверхностью. Перхлорвиниловые и сополимерно- лакокрасочные материалы широко используются для антикоррозионной защиты бетона и железобетона.

Для антикоррозионной защиты бетона применяются химически стойкие перхлорвиниловые материалы: лак ХВ-784, эмали ХВ-785 и хлорсополимерные грунты ХС-010, ХС-068, а также покрытия на основе каменноугольной смолы лак ХС-724 с эпоксидной шпатлевкой ЭП-0010. Защитные покрытия получают последовательным нанесением на поверхность грунта, эмали и лака. Число слоев зависит от условий эксплуатации покрытия, но должно быть не менее 6. Толщина одного слоя покрытия при нанесении пульверизатором 15-20 мкм. Промежуточная сушка составляет 2-3 ч при температуре 18-20°С. Окончательная сушка длится 5 суток для открытых поверхностей и до 15 суток в закрытых помещениях. Окраска химически стойким комплексом (грунт ХС-059, эмаль ХС-759, лак ХС-724) предназначена для защиты от коррозии наружных металлических и бетонных поверхностей оборудования, подвергающихся воздействию агрессивных сред щелочного и кислотного характера. Этот комплекс отличается повышенной адгезией за счет добавки эпоксидной смолы. Химически стойкое покрытие на основе композиции из эпоксидной шпаклевки ЭП-0010 и лака ХС-724 совмещает в себе высокие адгезионные свойства, характерные для эпоксидных материалов и хорошую химическую стойкость, свойственную перхлорвинилам. Трещиностойкие химически стойкие покрытия применяют на основе хлорсульфированного полиэтилена ХСПЭ. Для защиты от коррозии железобетонных и бетонных несущих и ограждающих строительных конструкций с шириной раскрытия трещин до 0,3 мм применяют эмаль ХП-799 на основе хлорсульфированного полиэтилена и лак ХП-734. Защитные покрытия наносят на поверхность бетона после окончания в нем основных усадочных процессов. При этом конструкции не должны подвергаться воздействию жидкости (воды) под давлением противоположной покрытию стороны или это воздействие следует предотвращать специальной гидроизоляцией. Материалы на основе хлорсульфированного полиэтилена пригодны для работы при температуре –60 до +130°С (выше 100°С – для кратковременной работы в зависимости от термостойкости входящих в состав покрытия пигментов). Покрытия на основе ХСПЭ, стойкие к озону, парогазовой среде, содержащей кислые газы Cl2, HCl, SO2, SO3, NO2 и к растворам кислот, могут наноситься краскораспылителем, кистью, установкой для безвоздушного нанесения. При работе краскораспылителем и кистью лакокрасочные материалы следует разводить до рабочей вязкости ксилолом или толуолом, а при нанесении установкой безвоздушного напыления – смесью ксилола (30%) и сольвента (70%).

Звоните! Специалисты компании помогут подобрать Вам антикоррозионные лакокрасочные материалы для бетона и железобетона.

Компания Спецэмаль лакокрасочные материалы различного назначения: химстойкие, для транспорта и сельхозтехники, электроизоляционные, огнезащита и другие. Обратите внимание, что мы также предлагаем огнезащитные материалы для бетона, дерева, текстиля, металла, пластика. Широчайший выбор ЛКМ на различной основе: КО, АК, АС, ФЛ, ВЛ, ГФ, ХП, ЭП, ХС гарантирует удовлетворение Ваших потребностей! Действуют специальные цены: лак эп-541, цинол, эмаль хс-416, эмаль ко-868, эмаль хп-7120.

«Технологии улучшаются, а качество битума ухудшается…»

Почетный дорожник России Александр Морозов — о проблемах и развитии родной отрасли

Развитие дорожной отрасли в Мордовии продолжается не один десяток лет. Ранее гужевые повозки, а затем первые автомобили ездили в лучшем случае по дощатым или брусчатому покрытию. Дороги по большей части были грунтовые. Строительство дорог с усовершенствованным покрытием началось только с 1970 года… Как развивалась дорожная инфраструктура? Почему в Европе дороги служат намного дольше? Как изменилась технология укладки асфальта? Будет ли польза от нацпроекта «Безопасные и качественные автомобильные дороги»? На эти и другие вопросы Ирины Васнецовой ответил почетный дорожник России Александр Морозов.

Советское время

Строительные нормы на устройство асыальтобетонного покрытия дорог были впервые разработаны и утверждены в 1937 году. В те времена промышленность выпускала ограниченное количество машин и почти не производила дорожно-строительные материалы. Наладить работу отрасли мешала предвоенная обстановка, тогда курс был взят на выпуск вездеходов и развитие авиации. Дороги прокладывались с помощью кирки, лопаты и лошадиной тяги. На устройство земляной насыпи направлялись сотни тысяч деревенских жителей. Каждому колхозу давалось задание, которое необходимо было выполнить летом в установленный срок. Дороги строили только с опочным покрытием, которого хватало всего на один год. За сезон оно разрушалось, превращалось в пыль и уносилось ветром. Поэтому СССР в то время считался бездорожной страной. Все автотранспортное сообщение осуществлялось по грунтовым дорогам с деревянными мостами и паромными переправами. «В то время Никита Хрущев говорил: «Лучше выпустим вездеходы, чем усовершенствуем покрытие», — цитирует Александр Морозов. — Поэтому выпускались машины, которые проедут по любой грязи…»

Дорожная отрасль в республике стала формироваться в 1969 году с появлением Мордовского дорожно-строительного треста, который возглавил Абдулхак Салимов. До 1970 года не было ни одной асфальтированной дороги, связывающей Саранск с районами и соседними регионами. Раньше была популярной такая поговорка: «Где начинается Мордовия, там заканчиваются дороги!» Их покрытие в лучшем случае было деревянным или из каменной брусчатки. «Помню, такая дорога пролегала от Ардатова до соседней Горьковской области, — рассказывает Морозов. — Дорожное покрытие в поселке Октябрьский было выполнено только из шашек нескольких чередовавшихся слоев брусчатки и деревянных чурбаков…» Первый выход на соседний регион начался со строительства «нормальной» дороги началось на горьковском направлении. Это был самый сложный участок. С Горьковского автосамосвального завода своим ходом перегоняли по бездорожью грузовые шасси на Саранский автосамосвальный завод. Можно представить, как страдала техника. В адрес дорожников было много нареканий. Одновременно появилась необходимость в строительстве Нерлейского щебеночного завода, который просуществовал недолго. В 1973 году трасса протяженностью почти 30 километров была закончена. Появился первый выход на общесоюзную дорожную сеть. По словам Морозова, вторую «нормальную» дорогу стали строить по направлению Саранск — Новые Выселки. В 1975 году появился выход на трассу М5. Третья — Саранск — Ульяновск. «В 1973 году в Мордовии было всего две дороги с асфальтобетонным покрытием: Саранск — Рузаевка и Краснослободск — Ковылкино, — рассказывает собеседник. — После завершения строительства дорог Саранск — граница Ульяновской области и Саранск — граница Пензенской области взялись за дорожную сеть между районами». В 1973 году был создан «Мордовавтодор» путем слияния Управления дорог МАССР и дорожно-строительного треста. Под руководством Абдулхака Салимова организация весьма интенсивно занялась дальнейшим созданием транспортной инфраструктуры. Еще одним направлением был выбран путь от Краснослободска до трассы Москва — Куйбышев. Тогда потребность в щебне уже обеспечивало Ельниковское карьероуправление. Особо сложный рельеф местности вынуждал проводить много земляных работ. Одновременно укладывали водопропускные трубы и строили мосты. Тогда постановлением правительства после окончания посевной кампании на прокладку дороги направлялся весь тракторный парк колхозов. Для ликвидации дефицита в щебне везде стали строить простейшие бетонные смесители большой производительности, а затем — типовые бетонные заводы. Они готовили «тощий бетон» для основания, которое, кстати, служит до настоящего времени. В 1970-е годы дорожники республики освоили эту технологию первыми в стране. Также они были первыми в обработке обводненных известняков без осушения месторождения, в строительстве щебеночного однокорпусного завода, в безотходной технологии переработки известняков… Министерство дорожного хозяйства РСФСР техникой снабжало скупо. В основном выделяло специализированные машины. Нашим дорожникам удалось получить шагающий экскаватор, буровой станок шарошечного бурения СБШ‑250 и пятикубовый экскаватор с завода «Уралмаш» — таких машин на всю Россию выделяли не больше двух в год. В 1980-е годы произошло последнее техническое переоснащение. Поступили экскаваторы с пятикубовым ковшами, шагающий экскаватор с ковшом 6,5 куба, шарочный станок с диаметром бурения скважин до 300 мм, самосвалы грузоподъемностью 30 тонн… Новые машины получали с большим трудом. Эту технику использовали предприятия черной и цветной металлургии, угольной промышленности.

Сложные 1990-е

В 1990-е годы было внедрено применение простого минерального порошка в асфальтобетон. Наряду с битумом он является структурообразующим компонентом. Состоит из мельчайшей пыли известняка, обработанной разными жировыми смолами или жидким битумом с небольшой присадкой активатора. Асфальт с его использованием служит гораздо дольше, так как каждая пылинка становится водоотталкивающей. Несмотря на всеобщий кризис, в 1991 году было построено 799 километров новых дорог. Многие помнят, что тогда начался развал экономики и расцвет бартерных отношений. Рабочие вместо зарплаты получали товары первой необходимости и продукты. Организации за них оплачивали коммунальные услуги горюче-смазочными материалами.

Сегодняшние дни

В настоящее время Россия опережает по грузообороту многие развитые страны. Но, чтобы перевезти одну тонну на один километр, у нас затрачивают в 5–10 раз больше усилий, чем в США, Франции или Германии. По количеству дорог на тысячу квадратных километров и тысячу жителей Россия сильно отстает от других государств. В Америке этот показатель выше в пять раз, в Японии — в десять раз… При большой производительности местного цементного завода и множестве дешевых известняковых отсевов в республике можно строить недорогие долгосрочные дороги без высокопрочного щебня, завозимого с Урала. Но хорошо проверенный метод забыт. Как известно, цена стройматериалов и их завоза составляет 70 % от стоимости дороги. Получается, большая часть денег уходит за пределы Мордовии. Из них 53 % — налоги. Порой сумма переваливает за миллиард рублей. «В Мордовии нет качественных ископаемых для строительства дорог, — продолжает заслуженный строитель России. — Например, щебня марки «800» и выше. Такой есть на Урале. А наш местный — «300». Саратовский институт, который разработал программу строительства дорог в Мордовии, предложил укреплять местный щебень цементом (тощий бетон) вместо него в качестве укрепления использовать цемент. Первую дорогу по такой технологии мы построили в сторону Ульяновска…» Александр Морозов считает, что нацпроект «Безопасные и качественные дороги» должен повысить количество дорог, отвечающих нормативным требованиям, так как предусматривает почти 95 % дополнительного финансирования из федерального бюджета…

Критерии долгосрочности

Срок службы асфальтированной дороги зависит от многих факторов. Первый — это осевая нагрузка. В советские годы дорогу строили с расчетом грузоподъемности до 6 тонн на ось. Современные машины тяжелее, грузоподъемность увеличилась до 14 тонн на ось. Второй фактор — качество грунтовки, на которой возводится верхнее полотно. Затем — интенсивность движения, а также погодные условия. В России климат более суровый, чем в Европе. По словам Морозова, с годами технологии улучшаются, зато ухудшается качество битума. По сути дела, это остаток, образующийся в результате переработки нефти. «Когда я только начинал работать, битум был гораздо лучше, — вспоминает специалист. — Сейчас он вроде бы отвечает требованиям ГОСТа, но имеет очень быстрый процесс старения. Качество гудрона, из которого изготавливают битум, стало гораздо хуже. Эта проблема много раз обсуждалась. В Европе существуют четкие стандарты соответствия. Там не выжимают из нефти последние капли для изготовления бензина, керосина и другого горючего. В Мордовии битум выпускается с 1973 года. Правда, производство на некоторое время прекращалось, но сейчас восстановилось».

Дороги должны укладываться в сухую погоду при температуре наружного воздуха не ниже +5 градусов. Это прописано в ГОСТе. В дождь укладывать категорически нельзя, влага негативно отразится на качестве покрытия. Почему же все-таки нарушают правила? «Об этом лучше спросить у заказчиков, — отвечает Морозов. — В таких случаях должен более четко работать орган технического надзора».

О личном

Александр Морозов родился в поселке Эльтон Волгоградской области. В 1966 году окончил школу. Поступил в Саратовский политехнический институт на дорожный факультет, где конкурс был пять человек на место. Тогда стипендия составляла 35 рублей, этого вполне хватало на одежду и питание. Предоставлялись места в общежитиях, за которое платили 1,5 рубля в месяц. Александр окончил вуз в 1971 году и попал по распределению в дорожное управление № 848 «Мордовавтодора» на должность главного инженера. «Первый рабочий день запомнился поездкой из Саранска в рузаевский магазин, — улыбается Морозов. — Таким образом познакомился с местными дорогами». В «Мордовавтодоре» он проработал до 1992 года на разных руководящих должностях. Затем перешел в Министерство архитектуры РМ, которое позже было преобразовано в Управление капитального строительства и дорожного хозяйства РМ. В 1995–2005 годах под его руководством осуществлен ремонт автодорог в районах протяженностью 3342 километра. Внедрена новая технология горизонтальной разметки, поверхностной обработки, восстановления дорожной одежды методом регенерации. «Жена тоже окончила Саратовский политехнический институт, — рассказывает собеседник. — Долгое время трудилась в дорожной отрасли, была главным инженером проектов. У меня никогда не возникало мысли переехать в другой регион. Когда сюда прибыл, сразу получил квартиру. А однокурсники, оставшиеся в Саратове, — только через 10 лет. Мои родители тоже через некоторое время переехали в Мордовию».

За добросовестный и многолетний труд Морозов получил ряд наград и поощрений. Среди них — Государственная премия РМ, почетная грамота Правительства РМ, нагрудный знак «Почетный дорожник России», звание «Заслуженный строитель РМ». «13 октября мне исполнилось 73 года, — говорит пенсионер. — В дорожной отрасли я проработал 46 лет. В 2017 году вышел на заслуженный отдых. Не жалею об этом. Все-таки надо трезво оценивать свои возможности. Сейчас переехал из квартиры в частный дом. С женой занимаемся огородом. Часто гуляю пешком, так как это очень полезно для здоровья…»

Дорожное ноу-хау

Ученые республики разработали и запатентовали новое асфальтовое дорожное покрытие с использованием модифицированного битума. По словам начальника отдела управления интеллектуальной собственностью Мордовского университета, кандидата технических наук Анжелики Сальниковой, без укрепляющих добавок качество битума оставляет желать лучшего, поэтому нужны модификаторы. В Европе для этих целей давно применяют полимеры. Например, резиновую крошку. Она значительно увеличивает срок службы асфальтобетона. Исследования нового модифицированного битума проходили в лаборатории дорожного контроля архитектурно-строительного факультета. «Мы проверяли физико-механические характеристики материала, — говорит Анжелика Сальникова. — Комбинировали добавки, которые поставлялись из различных уголков России. Например, термоэластопласты, адгезионные добавки. То есть искали оптимальный состав». Битум является органическим материалом и подвержен воздействию мицеллярных грибов, то есть биокоррозии. Чтобы узнать его микробиологическую стойкость, образцы отправляли в Нижегородский университет им. Лобачевского… Также на асфальтобетонное покрытие негативное воздействие оказывают солнечные лучи и влажность. Устойчивость к природным факторам изучалась два года в Геленджикском центре климатических испытаний им. Акимова. Саранским ученым было важно знать, насколько ухудшатся свойства материала. К подобной работе также подключили Институт механики и энергетики МГУ им. Огарева. «В одной из его лабораторий есть прибор для проверки динамической вязкости материалов — реометр, — рассказывает Сальникова. — С его помощью мы наблюдали, как ведет себя материал при различных режимах, добавляя в битум модификаторы». Запатентовать разработку оказалось непросто. Для этого нужно было доказать новизну, изобретательский уровень и промышленную применимость. «Нам удалось получить патент на композиции битума с добавками в виде продуктов конденсации олеиновой кислоты с этиленовыми полиаминами, — продолжает руководитель проекта. — К сожалению, мы не смогли провести испытания на конкретном участке дороги. Для этого необходимы большие финансовые вложения. Может быть, нам удастся выиграть грант». В России очень большой разрыв между наукой и производством, поэтому использование разработки дорожниками остается под вопросом. «Если кто-то заинтересуется нашими идеями, то университет всегда открыт для сотрудничества», — говорит Анжелика Сальникова. Кстати, этот проект занял первое место в номинации «Нанотехнологии и композиционные материалы» республиканского конкурса научных работ и инновационных идей, которое организовало Правительство РМ.

Фото: Юлия Честнова / Столица С

Фото: Юлия Честнова / Столица С

Цифры «С»

5145 км — такова общая протяженность дорог Мордовии.

Применение специальных красок и составов для защиты ЖБИ, арматуры и бетона

Наверное, все мы наслышаны о прочности и надежности железобетонных конструкций. Казалось бы, долговечность ЖБИ не вызывает никаких сомнений. Однако ЖБИ, а вернее, основные компоненты из которых состоит железобетон: стальная арматура и бетон нуждаются в дополнительной защите от воздействия внешней среды.

Существует несколько основных видов защитных грунтовок, красок и пропиток для бетона, арматуры и ЖБИ.

Давайте рассмотрим основные варианты:

Строительная арматура, как и любой металлический элемент, подвержена воздействию коррозии. Одним словом — ржавеет. Основная опасность для стальной арматуры — высокая влажность и доступ кислорода, катализирующего окислительный процесс.

Для того чтобы оградить металлическую арматуру от воздействия разрушающих факторов, применяются специальные виды грунтовок и красок. Если речь идет об использовании арматуры в составе железобетона, а она в основном и используется в ЖБИ и монолитных ЖБК, то стоит уделить внимание антикороззионной защите.

Несмотря на защитные свойства бетона, укрывающего арматуру от внешнего воздействия, при нахождении железобетонного изделия в агрессивных средах (соли, кислоты, сульфаты и т. д.), происходят процессы разрушающие арматуру.

Особое внимание стоит обратить на консервацию не укрытых бетоном выпусков арматурных стержней, анкеров и т. д. Это особенно актуально при остановке и замораживании строительства. В таких случаях все открытые стержни стоит покрыть защитными красками для металла.

Не менее нуждаются в защите и монолитные конструкции из бетона, а так же изделия ЖБИ, находящиеся на открытом воздухе. Здесь у железобетона две главных опасности: вода и минусовая температура. Вода пропитывает бетон и при замораживании расширяется. Таким образом появляются микротрещины и поры, которые при повторном увлажнении и замораживании разрушаются еще сильнее.

Для защиты железобетона или изделий ЖБИ применяются различные гидрофобизаторы, защитные пропитки, либо краски для бетона. Основная функция этих красок и пропиток — закрывание микропор в бетоне, либо создание водонепроницаемого слоя на его поверхности. Формируется своеобразная преграда, препятствующая увлажнению бетонной конструкции. А нет увлажнения — нет и разрушающего воздействия от зимнего замораживания.

Особого внимания к себе требуют изделия ЖБИ и монолитные железобетонные конструкции, предназначенные для использования в агрессивных средах. Например: воздействие кислот, солей, нефтепродуктов и т.д. Здесь так же используются специальные защитные составы, пропитки и краски.

Обычный бетон, несмотря на свою внешнюю прочность и монументальность, довольно быстро разрушается от воздействия масел, нефтепродуктов, сульфатов, и естественно требует определенной защиты. Это могут быть как специальные краски для бетона, так и различные мастики. Впрочем, существуют особые виды бетона, изначально более защищённые от воздействия внешних факторов. Например: сульфатостойкий бетон и ему подобные.

Отдельный разговор — пожаростойкость здания из металла, бетона или ЖБИ. Здесь нам помогают специальные огнезащитные материалы повышающие предел огнестойкости конструкций из бетона, ЖБИ или металла. Например: для открытых металлоконструкций и арматуры можно использовать огнезащитный вспучивающийся состав «Феникс СТВ», который при высоких температурах образует теплоизолирующую пену, обеспечивающую довольно эффективную защиту от воздействия горячего воздуха и открытого пламени. Таким образом увеличивается время противостояния металлической конструкции воздействию огня.

Для защиты железобетона и бетона можно применять штукатурный огнезащитный состав «Монолит», который повышает предел огнестойкости ЖБИ конструкций до четырех часов.

Безусловно, мы затронули лишь самые важные внешние факторы, воздействующие на бетон и металлическую арматуру. В реальной жизни их гораздо больше. Но наука не стоит на месте, и химическая промышленность регулярно разрабатывает и выпускает новые защитные пропитки, эмали и грунтовки. На сегодняшний день на строительном рынке достаточно средств и составов, помогающих «малой кровью» продлить жизнь изделий ЖБИ, металла и монолитного железобетона.

Относительно небольшие разовые затраты на покупку защитных красок и составов сторицей окупаются долговечностью основных конструкций и несущих элементов Вашего сооружения. А стоит ли в таком случае экономить?

Технические решения по защите от коррозии бетонных, железобетонных и металлических конструкций, а также элементов их сопряжений должны быть самостоятельной частью проектов зданий и сооружений. В сложных случаях разработку проектов защиты следует выполнять с привлечением специализированных организаций и с учетом требований ГОСТ 21.513.

Виды и технологические методы защиты

Для предотвращения коррозионного разрушения бетонов, железобетонов, металлов и конструкций могут быть предусмотрены следующие виды защиты:

К мерам первичной защиты относятся:

К мерам вторичной защиты относится защита поверхностей бетонных, железобетонных и металлических конструкций:

Вторичная защита применяется в случаях, если защита от коррозии не может быть обеспечена мерами первичной защиты. Вторичная защита, как правило, требует периодического возобновления.

Для изготовления брусчатки (тротуарной плитки) используются различные смеси, в основе каждой из которых лежит цемент и песок. Внешний вид в данном случае зависит от цвета песка. Для дополнительного улучшения качества раствора возможно добавление пластификатора — специального вещества, повышающее прочностные характеристики изделия, морозостойкость и прочее.

Для придания брусчатке определенного цвета, используются минеральные красители. Делается это двумя способами:

Огнезащита железобетонных конструкций

Огнезащита железобетонных конструкций от компании «ВерФорт» преследует единственную, но весьма важную цель: обеспечить защиту конструкциям из железобетона от возможного перегрева во время пожара, для того чтобы железобетонная конструкция не потеряла свою целостность, теплоизолирующую и несущую способность материала.

Преимущества в работе с нашей компанией по огнезащите конструкций:

- Подготовка поверхности перед нанесением огнезащитных материалов производятся исключительно по нормам международных стандартов ISO с использованием абразивоструйных комплексов европейского производства (Clemco, Contracor), гидродинамических машин (Womo, Poseidon).

- Высотные работы производятся как методом промышленного альпинизма так и с помощью собственной подъемной техники, строительных лесов, люлек.

- Нанесение огнезащитных материалов осуществляется с помощью высокопроизводительных установок безвоздушного нанесения европейского и американского производства (Graco, Wiwa), штукатурных станций (PFT), торкрет-установок SSB.

- Параметры подготовки поверхности, качества нанесение огнезащитных материалов измеряются визуально по эталонам и с помощью специальных измерительных приборов по стандартами ISO.

- Инспекторы по качеству производят внутренний контроль качества выполненных работ и только после этого работы сдаются заказчику.

- Все специалисты, выполняющие работы, обладают большим опытом в данной области, имеют все необходимые допуски для производства работ.

- Компания несет гарантийные обязательства за выполненную работу от 5 лет.

- В компании внедрена система менеджмента качества ISO 9001-2008.

- Компания является проектной организацией, на все работы разрабатываются проекты огнезащиты, проекты производства работ и технологические регламенты производства работ.

Область применения огнезащиты железобетонных конструкций

Какие объекты требуют выполнения обязательного работ по огнезащите? Огнезащита железобетонных конструкций обязательно должна выполняться на всех гражданских строительных и промышленных объектах любого назначения.

Предел огнестойкости конструкций из железобетона

Огнестойкость конструкции из железобетона зависит от многих факторов, в том числе: от вида бетона, его влажности, класса арматуры, толщины защитных слоев, уровня нагрузок эксплуатации и других. Следует учитывать, что при возникновении пожароопасной ситуации, от нагрева до критической температуры арматурного каркаса (который находится внутри конструкции) предохраняет защитный слой из бетона. Благодаря этому предел огнестойкости конструкции из железобетона наступает после того, как снижается прочность защитного бетонного слоя, происходит тепловое расширение металлической арматуры и возникают трещины.

Огнезащита железобетонных конструкций требуется в том случае, когда толщина бетонного защитного слоя не может обеспечить требуемого предела прочности. Лишь после того, как будут учтены все конструктивные особенности конструкции из железобетона, а также выяснены условия эксплуатации данной конструкции и ее предел огнестойкости, специалисты компании «ВекФорт» определяются с выбором способа и материала для огнезащиты и рассчитывают необходимую толщину слоя огнезащитного покрытия.

Материалы для огнезащиты, используемые компанией «ВекФорт»

Огнезащита железобетонных конструкций выполняется, для того чтобы с помощью различных огнезащитных материалов увеличить предел огнестойкости конструкций.

Применяем огнезащитные материалы, которые обладают высокой теплопроводной способностью:

- огнезащитные лакокрасочные материалы;

- штукатурные составы;

- конструктивный плитный материал.

Чаще всего применяются лакокрасочные и штукатурные составы, так как такие технологии обеспечивают надежную огнезащиту конструкциям из железобетона даже в труднодоступных местах. Вермикулитовые плиты применяются редко ввиду дороговизны и трудоемкости процесса крепления плит к железобетонным конструкциям.

Основные типы огнезащитных лакокрасочных материалов, применяемые компанией «ВекФорт»:

- Огнезащитная вспучивающаяся краска Defender S (M). Это однокомпонентный органо-разбавляемый состав. Применяется для защиты железобетонных и металлических конструкций внутри помещений, где нет агрессивной среды, а также для наружных работ в качестве защиты от негативных климатических факторов. В зависимости от толщины слоя покрытия (0,85-5,8 мм) достигается предел огнестойкости от 45 до 90 минут. Срок службы покрытия составляет не менее 25 лет.

- Огнезащитная краска Джокер-М – сухая смесь из пенно и газообразующих термостойких наполнителей, имеет неорганические добавки. Под воздействием высоких температур краска вспучивает и образует пенистый изолирующий слой. Применяется для огрунтованных железобетонных конструкций. Для наружных работ требуют нанесение гидроизолирующего слоя. Краска Джокер-М увеличивает предел огнестойкости конструкции из железобетона до 120 минут, обеспечивая третью и четвертую группы огнезащитной эффективности. Наносится агрегатами безвоздушного напыления или вручную.

- Однокомпонентная краска на водной основе вспучивающегося типа Декотерм. Обеспечивает пассивную защиту конструкций из бетона, кабельных проходок снаружи и внутри здания. Предел огнезащиты до 90 минут.

- Огнезащитный состав FIRETEX – тонкослойный однокомпонентный состав терморасширяющегося типа. Обеспечивает предел огнезащиты от 30 до 120 минут, в зависимости от технологии и толщины слоя нанесения.

Основные типы штукатурных составов, применяемые компанией «ВекФорт»:

- Штукатурный огнезащитный состав Монолит обеспечивает предел огнестойкости конструкций из железобетона до 4 часов. Это однокомпонентная распыляемая смесь на основе портландцемента и целевых добавок. При воздействии тепловой нагрузки такое покрытие не растрескивается, не изменяет цвета, выдерживает удары и деформации. Срок эксплуатации покрытия – более 15 лет.

- Штукатурный напыляемый состав СОШ-1 на основе вяжущего компонента и перлитового песка. Обеспечивает предел огнестойкости конструкции из железобетона более 120 минут. Сухая смесь, растворяется водой и наносится с помощью строительного типового оборудования для распыления. Срок эксплуатации покрытия – 20 лет и более.

Все материалы, которые используют специалисты компании «ВекФорт», для того чтобы обеспечить предел огнестойкости конструкциям из железобетона, который установлен проектом, имеют соответствующую сертификацию и проходят обязательный контроль.

Ход выполнения работ по огнезащите конструкций из железобетона

Первоначально специалисты компании «ВекФорт» производят обследование объекта, для того чтобы определить необходимую толщину покрытия огнезащиты. После этого подбираются материалы и технология проведения всех мероприятий по огнезащите. Далее разрабатывается проект.

Переработка железобетонных изделий в щебень

Крупногабаритные строительные отходы становятся «головной болью» для некоторых строительных компаний. При грамотной утилизации железобетона и вторичной переработке бетонных отходов получается вторичное сырье.

Переработка бетона и железобетона

Утвержденные планы развития городов предполагают, что судьба промышленных объектов построенных в городских чертах, решается путем вывода их на окраины. Это повлекло за собой снос объектов и образование определенного количества строительного мусора, с которым ТБО не могут справиться. Поэтому недобросовестные дельцы, используя лазейки в законодательстве, организовывают несанкционированные свалки переработанного мусора для бетона, тем самым, наносят несокрушимый удар по экологии.

И в этом случае, на помощь приходит рециклинг, т. е. технология, позволяющая вернуть в оборот и повторно использовать отходы производства. При ее внедрении происходит рациональное использование невосполнимых природных ресурсов.

Технология необходима при работе с крупногабаритными отходами, которые образуются при демонтаже складских помещений, цехов и подобных сооружений и зданий. Яркий пример — это применение переработки ЖБИ в процессе демонтажа строений по Программе Реновации, которая полным ходом идет в отдельных регионах РФ.

Рециклингом строительных отходов можно назвать вторичную переработку бетона, кирпича и железобетона. Результатом этого процесса являются материалы: щебень, песок, металл.

Применение вторичных материалов

Так принято называть результат переработки бетона в щебень различной фракции. Ученые провели массу исследований опытных образцов и пришли к выводу, что вторичный щебень наделен более высокими качественными характеристиками. Следствием данных опыта являются закрепленные на законодательном уровне нормативы — ГОСТы, ТУ и ОДН. Все строительные организации должны неукоснительно их соблюдать и не наносить ущерб экологии.

Продукты дробления переработанных плит ЖБИ являются основой для самоуплотняющегося бетона, который широко используется в строительстве большинства современных сооружений. Новейшие технологии переработки крупногабаритного железобетона предполагают получение фракции, имеющей гранулометрический состав. Он используется при производстве нового высокоэффективного бетона.

Такой щебень и песок применяются в производственных циклах:

- крупнофракционный заполнитель в самоуплотняющемся бетоне;

- ЖБ и бетонные материалы — ливневки, колодцы, блоки ФБС;

- укрепление автостоянок, насыпей, склонов и различных грунтов;

- прокладка и ремонт систем водоотведения и водоснабжения;

- строительство дорожных покрытий, площадок, тротуаров;

- «подушка» фундаментов;

- наполнитель газо- и пенобетонов;

- плитка, бордюры, лестничные марши;

- декоративные элементы и заборы;

- засыпка котлованов и фундаментов.

Оборудование для переработки железобетона

Переработка строительных отходов производится с применением мобильных дробильно-сортировочных комплексов, которые расположены на стройплощадке. Этот процесс предусматривает измельчение строительных отходов с отделением вторичного щебня и металла, в них содержащихся. Благодаря получению щебня всевозможных фракций, спектр его повторного применения огромен.

Для использования мобильных установок дробления и сортировки, компания должна иметь:

- оборудование;

- высококвалифицированный персонал;

- соответствующее разрешение и лицензию на проведение работ;

- сертификаты, заключения СЭС и разрешения экологических инспекций на вторичный щебень и сопутствующие материалы.

Всем этим обеспечены крупные строительные компании. Использование мобильных дробилок повышают скорость и эффективность работ. Позволяет сократить издержки заказчика на транспорт для перевозки и утилизации бетонных изделий .

Комплексы мобильны за счет дизельного двигателя и магнитного сепаратора. Он отделяет металл от бетона. Как результат, механическая переработка плиты ЖБИ — это: 87% вторичного щебня, 10% отсева и около 3-4% железа.

Суть технологии рециклинга

Технологический процесс рециклинга бетонных изделий заключается в поэтапном выполнении следующих действий:

- До загрузки в дробильный комплекс необходимо крупные фрагменты бетона раздробить до подходящих размеров. Для этого используются гидроножницы.

- Измельченный бетон загружаются в бункер, затем запускается дробилка.

- После того, как измельчение произведено, весь обработанный материал попадает на сито. Сквозь него путем вибрации отсеивается вторичный щебень. Металлические включения остаются на сетке.

Технология отделения щебня от металла с помощью сита, относится к разряду традиционных. Среди новейших разработок переработки ЖБ изделий встречаются дробильные комплексы, работа которых основана на отсеве с помощью магнитов. Это повышает качество работы. Применение электромагнитных систем рационально разделять включения.

Выгода переработки и утилизации бетонных отходов

При применении рециклинга перевозка строительных отходов становится нецелесообразной. Это относится к экономическим выгодам.

Экономия также наблюдается в том, что нет необходимости получать разрешения на захоронение мусора на свалках ТБО, ведь это обязательное условия администрации. Возить отходы никуда не нужно. Уменьшается вред, который наносится экологии.

Если продукция переработки не используется подрядчиком на будущем объекте, он распродается всем желающим. Для этого покупатели приезжают на своем транспорте и вывозят то, что им необходимо. Это еще одна плюс, получаемый в процессе переработки строительных отходов. Подрядчики имеют возможность сдать железобетон на переработку. Утилизация ЖБ изделий проводится бесплатно.

Современное производство, направленное на защиту экологии и окружающей среды, должно использовать процесс рециклинга. Ежедневно ужесточаются требования, предъявляемые как к производству, так и к технологическому оборудованию. Все чаще можно встретить усовершенствованные бассейны-отстойники, которые отделяют жидкость от твердых веществ. Данная вода повторно используется, чем дополняет безотходное и более «чистое» производство.

Процесс переработки бетона и ЖБ изделий – необходимый этап современного производства, которое основано на инновациях и внедрении «здоровых» технологий, не наносящих вред экологии.