Главная проблема всех металлических покрытий – это ржавчина. Она не только ухудшает внешний вид изделия, но и разрушает его.

Главная проблема всех металлических покрытий – это ржавчина. Она не только ухудшает внешний вид изделия, но и разрушает его.

Поэтому коррозию нужно удалять сразу после ее появления, не теряя время и не дожидаясь ее распространения. Справиться с ржавчиной можно с помощью лазера.

О том, как применить этот современный метод на практике, а также когда и для каких устройств можно использовать лазер для удаления ржавчины, читайте в статье.

Лазерный очиститель – что это за устройство?

Чтобы вывести коррозию с металла необходимо обзавестись специальным лазерным аппаратом. Именно он является источником светового потока определенной мощности.

Чтобы вывести коррозию с металла необходимо обзавестись специальным лазерным аппаратом. Именно он является источником светового потока определенной мощности.

Основу установки составляют 3 элемента:

- источник питания;

- лазерная головка;

- прибор видеонаблюдения.

Эти модули соединены друг с другом оптоволоконным кабелем.

Для личных нужд используют аппараты малой мощности. В автомастерских и на небольших предприятиях применяют устройства средней мощности. По виду они напоминают компрессоры. Также в продаже можно встретить массивные стационарные установки. Их используют исключительно на крупных предприятиях.

Как работает удалитель?

Принцип работы лазера довольно прост. Прибор, излучая световой поток, воздействует на металл. Если поверхность изделия чистая, то она просто отражает его. Участки, покрытые ржавчиной, эти лучи, напротив, поглощают.

В результате накопления избыточного количества энергии, окислы начинают слущиваться и отходить от основания. Под влиянием мощного лазерного излучения коррозия плавится и испаряется.

Высокая эффективность чистки достигается не только за счет воздействия на металлическую поверхность высокими температурами, но и благодаря ударной нагрузке. С помощью лазера одинаково хорошо можно очистить не только гладкие, но и рифленые изделия.

Сфера применения аппарата

Лазеры для удаления ржавчины и окалины применяют в трех сферах, которые можно разделить на следующие группы:

Микрообработка. Она предполагает зачистку клемм, разъемов и проводов от окалины. Световой луч убирает слой толщиной до 1 мкм.

Микрообработка. Она предполагает зачистку клемм, разъемов и проводов от окалины. Световой луч убирает слой толщиной до 1 мкм.

Иными способами зачистку провести просто не удастся. Основная сфера применения для микрообработки металла лазером – это электроника.

Макрообработка. Этот способ предполагает зачистку более крупных деталей, например, украшений, монет и других ценных предметов.

Хотя установки стоят недешево, они полностью оправдывают свою стоимость. Именно лазерную макрообработку ржавчины применяют для зачистки деталей автомобиля. Поэтому такие устройства можно встретить во многих сервисных мастерских.

Какие приборы используют?

Для удаления ржавчины используют автоматизированные приборы. Они выполняют свою функцию практически самостоятельно. От человека требуется минимальное приложение усилий. Различают приборы по типу конструкции, по мощности и особенностям управления.

Виды лазеров, в зависимости от их мощности:

От 12 до 20 Вт. Это установки малой мощности, которые питаются от аккумулятора.

От 12 до 20 Вт. Это установки малой мощности, которые питаются от аккумулятора.- От 100 до 400 Вт. Это компактные портативные системы, применяемые для удаления окислов с изделий средних размеров.

- До 1000 Вт. Это мощные приборы, которые чаще всего являются стационарными. Рабочая способность таких лазеров достигает 100 000 часов.

Только спустя это время может потребоваться замена головки. После установки новой детали устройство можно эксплуатировать дальше.

Для личных нужд и для малых предприятий чаще всего приобретают портативные установки, которые имеют компактные размеры и управляются вручную.

Одной из наиболее удобных моделей является лазер-ранец. Он имеет небольшие размеры и малый вес, благодаря чему человек получает возможность быстро и без каких-либо неудобств обрабатывать габаритные и небольшие объекты. Такие приборы применимы как в условиях производства, так и вне него.

Когда требуется лазер повышенной мощности, лучше приобрести стойку со встроенной системой фильтрации воздуха.

Обзор лазера-ранца в видео:

Какой выбрать?

При покупке лазера нужно отталкиваться от тех задач, которые с его помощью будут решаться. Общие рекомендации:

Для микрообработки приобретают лазеры малой мощности. С их помощью можно зачистить провода, удалить окислы с клемм и микросхем. Такие устройства востребованы у мастеров, занимающихся ремонтом электроники.

Для микрообработки приобретают лазеры малой мощности. С их помощью можно зачистить провода, удалить окислы с клемм и микросхем. Такие устройства востребованы у мастеров, занимающихся ремонтом электроники.- Лазеры средней мощности – это наиболее востребованные приборы. Их покупают владельцы автомастерских, занимающиеся чисткой кузовов. С их помощью не только снимают ржавчину, но и лакокрасочное покрытие.

- Мощные лазеры приобретают крупные заводы и предприятия.

Для личных нужд следует присмотреться к недорогим китайским лазерам. Они востребованы на рынке и стоят дешевле своих европейских аналогов. Средняя длительность эксплуатации прибора без смены головки составляет 50 000 часов.

Перед покупкой нужно обратить внимание на вес установки и на ее габариты.

Как правильно пользоваться?

Использовать лазер для удаления ржавчины несложно. Технология обработки подразумевает прохождение следующих шагов:

- установку запускают в работу;

- сканируют поверхность, определяя глубину ржавчины;

- направляют световой пучок на очищаемую поверхность;

- удерживают источник лазерного луча в нужном положении до тех пор, пока не будет достигнут желаемый результат;

- контроль глубины абляции позволяет выборочно удалять коррозию разной толщины.

Возможно ли сделать его своими руками?

Сделать лазер для удаления ржавчины с металла своими руками невозможно.

Сделать лазер для удаления ржавчины с металла своими руками невозможно.

Собрать установку, которая будет сканировать толщину коррозии, а после этого безопасно счищать ее, могут только на заводах, специализирующихся в этом направлении.

Попытаться собрать прибор самостоятельно можно, если в наличии есть все необходимые комплектующие. Заказывать и покупать их придется в магазине или выписывать из-за границы. Это довольно трудоемкий процесс, поэтому намного проще купить уже готовую установку.

Где купить, какова цена?

Купить лазер для удаления ржавчины можно в Интернете. В зависимости от страны производства, заказ делают либо напрямую у производителя, либо через специализированные сервисы.

Цена аппаратуры варьируется в широких пределах. Она зависит от мощности прибора, особенностей его функционирования, сферы применения и комплектующих.

Можно попытаться сэкономить и приобрести установку, которая ранее была в эксплуатации, но гарантии ее исправной работы отсутствуют. Цена б/у лазеров начинается от 60 000 руб.

Если сломался, как его починить?

Ремонтом лазерных установок должны заниматься профессионалы. Пытаться самостоятельно справиться с поломкой не следует, даже при наличии знаний в сфере электроники.

Ремонтом лазерных установок должны заниматься профессионалы. Пытаться самостоятельно справиться с поломкой не следует, даже при наличии знаний в сфере электроники.

Найти специалиста несложно. Достаточно ввести соответствующий запрос в поисковую строку любого браузера.

Если в мастерской отсутствуют детали, нуждающиеся в замене, их необходимо заказать. В этом случае придется подождать доставку, а также дополнительно оплатить расходы на пересылку.

Заключение

Определяясь с выбором, нужно четко понимать, для каких целей будет использоваться лазер. Чем масштабнее объем предстоящих работ, тем мощнее должен быть прибор.

На сегодняшний день именно лазерная аппаратура позволяет быстро и бережно очищать металл от ржавчины, не опасаясь за порчу деталей.

Удаление ржавчины лазером

Одним из самых распространенных материалов можно назвать металл. Он характеризуется высокой прочностью и износостойкостью, но при этом многие не выдерживают длительный контакт с влагой и некоторыми агрессивными химическими веществами. Коррозия способна не только испортить внешний вид изделия, но также отразится на основных эксплуатационных характеристиках, к примеру, прочности. За длительный период применения подобных материалов было разработано довольно большое количество различных методов удаления ржавчины, в последнее время часто применяется лазерная технология. Она имеет большое количество особенностей, о которых далее поговорим подробнее.

Лазерная очистка от ржавчины

Лазерная технология обуславливает применение специального оборудования. Лазерная очистка характеризуется следующими особенностями:

- Высокая эффективность. При несущественных затратах можно обновить изделие и восстановить его красоту.

- Качество получаемой поверхности высока.

- Высокая скорость обработки, связанная с автоматизированием процесса и применением технологии фокусировки светового луча для воздействия на металл.

- Подобная очистка предусматривает использование специального оборудования. Появилось оно в продаже относительно недавно, но уже сегодня весьма востребовано, устанавливается в специализированных цехах по восстановлению металлических изделий.

- Сфокусированный свет приводит к нагреву поверхности и частичному перестроению структуры. Однако, оказываемое воздействие не становится причиной изменения кристаллической решетки, то есть закалка не проводится. Это связано с точечным воздействием луча.

Очистка поверхности лазером

Удаление ржавчины лазером проводится в случае, когда изделие имеет небольшие размеры. Это связано с тем, что рабочая площадь лазерных установок ограничена.

Кроме этого, возникают проблемы с глубокой ржавчиной, которая нарушает целостность структуры материала.

Технология очищения

Современная лазерная очистка предусматривает применение технологии, связанной с физическими принцами взаимодействия металла со световым излучением. Определенные параметры светового потока определяют то, что от чистой поверхности он отражается, ржавчина его поглощает. Кроме этого, подобным образом можно почистить металлическую поверхность от различных загрязнений и пленок.

Воздействие лазера можно охарактеризовать следующим образом:

- Подаваемый луч в начале не оказывает фазовое превращение. За счет подобного воздействия поверхностный слой становится более мягким, загрязняющие вещества начинают отслаиваться.

- Следующий шаг предусматривает нагрев поверхности с последующим расплавлением. При нагреве структура становится более пластичной.

- При слишком высокой температуре происходит испарение загрязняющих веществ. Для их отведения предусмотрено наличие специального резервуара.

Стоит учитывать тот момент, что температура плавления ржавчины составляет около 1600 градусов Цельсия. Температура плавления стали намного ниже. Поэтому рекомендуется использовать специальные установки, которые могут разогреть материал до столь высокого показателя.

Процесс очищения поверхности становится более эффективным за счет того, что в зоне воздействия луча оказывается также ударная нагрузка. При этом температура может резко меняться. Лазерная технология подходит для обработки глубоких пазов и различных рифлений, так как луч может подаваться под различным углом.

Оборудование

В продаже встречается самое различное оборудование.

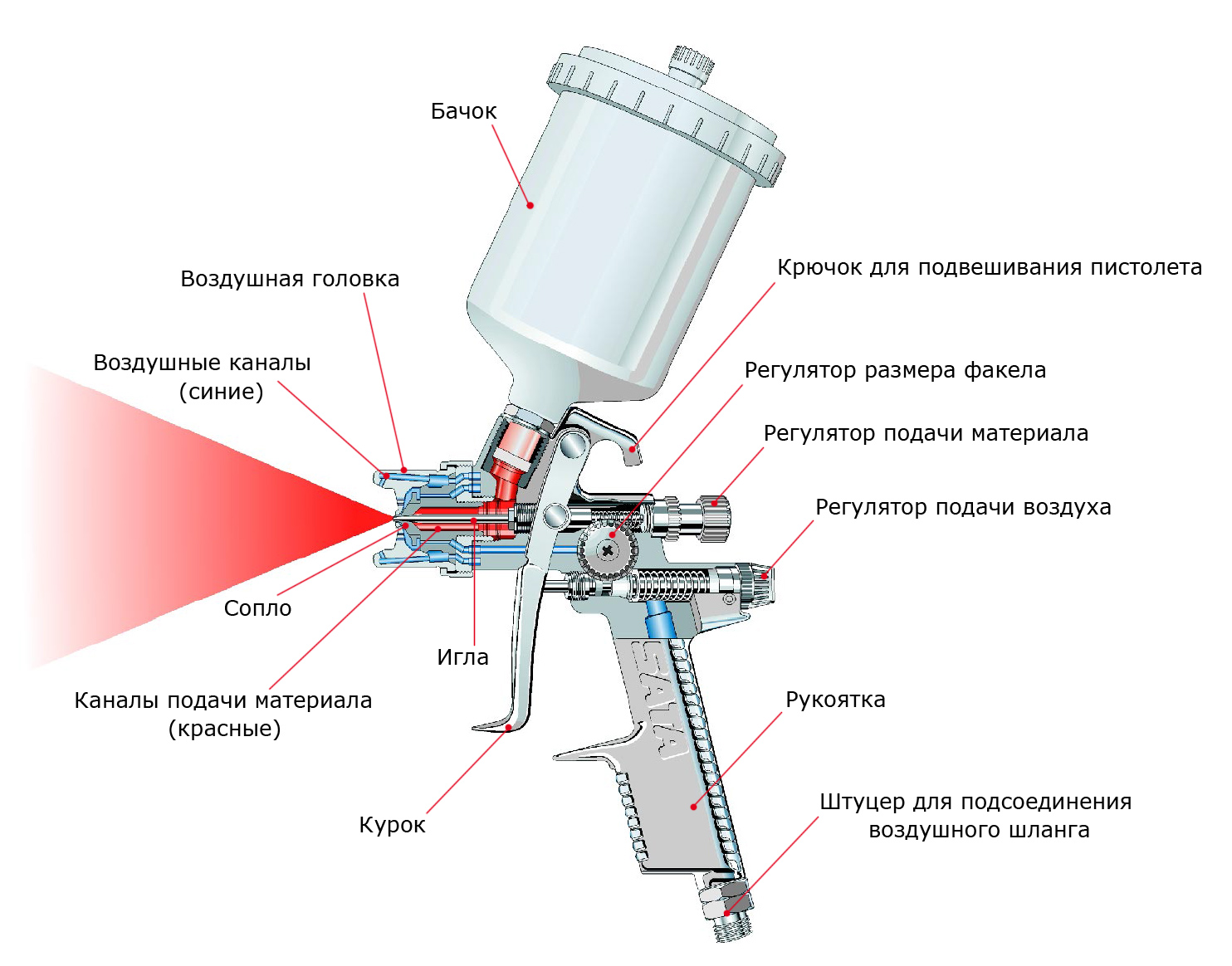

Наиболее распространенный лазер для удаления ржавчины представлен сочетанием двух модулей: один является источником питания, второй – лазерная головка.

В некоторых случаях в комплект поставки включается устройство видеонаблюдения, которое позволяет удаленно контролировать процесс.

Лазерная установка действует следующим образом:

- На момент включения устройства оно сканирует поверхность для проверки наличия очагов ржавчины. При этом современные технологии позволяют определить глубину и характер повреждения. Тестирование проводит лазерный луч малой мощности.

- После того как было прекращено тестирование изделия устройство само выбирает мощность луча. Кроме этого, подобный параметр можно настроить в ручную. Этого показателя должно быть достаточно для того, чтобы ржавчина испарилась.

Современное оборудование способно в автоматическом режиме определять полное очищение металла от различных загрязняющих веществ, после чего останавливать процесс обработки. Мощность установки может варьировать в большом диапазоне, к примеру, у недорогих установок показатель 12-20 Вт. Мощные модели для профессионального применения имеют показатель мощности около 1000 Вт.

Преимущества способа

Применение современных разработок при создании рассматриваемого метода обработки определяет то, что он характеризуется большим количеством преимуществом. Примером можно назвать следующие моменты:

- При работе не происходит образование токсичных веществ, которые могут оказывать негативное воздействие на организм человека.

- Технология обработки не приводит к образованию шума. При механическом воздействии может образовываться большое количество шума, который может создавать существенный дискомфорт.

- Высокая эффективность и качество получаемого изделия. Другие методы удаления ржавчины не позволяют достигнуть столь высокого результата. При этом исключена вероятность допущения ошибки, так как человек не контролирует качество очистки.

- Есть возможность применять метод очистки лазером в случае, когда поверхность представлена комбинированием различных материалов. Примером можно назвать случай, когда на стальной пластинке есть кожаная и другая отделка.

- Устройство просто в использовании. Как правило, установка выбирает оптимальные режимы работы в автоматическом режиме. Можно вводить информацию в ручную, для чего есть специальный пульт или дисплей.

- Нет потребности в различных расходных материалах. При применении метода очистки химикатами требуется достаточно большое количество реагентов, которые в последствии не пригодны для использования.

Часто можно встретить мнение, что создаваемое излучение оказывает негативное влияние на зрение оператора. Проведенные исследования указывают на безопасность направленного луча.

Кроме этого, многие станки имеют специальный защитный кожух, а оператор должен работать в защитных очках.

Лазерная очистка металла может проводится и в ручном режиме. В подобном случае лазерная очистка подразумевает применение пульта дистанционного управления.

Лазерная очистка в ручном режиме

Современные модели практически полностью автоматизированы. При этом оператор не находится в непосредственной близости от устройства, наблюдает за происходящим через систему видеонаблюдения.

Сфера применения

Область распространения метода очистки лазером весьма обширна. Большая стоимость оборудования определяет то, что оно приобретается для работы с ответственными и дорогостоящими изделиями.

Оборудование для лазерной очистки металла от ржавчины – разновидности и особенности

Оборудование для лазерной очистки металла от ржавчины – разновидности и особенности

Оборудование для лазерной очистки металла от ржавчины – разновидности и особенности

При длительном контакте стали и влаги или воздуха на поверхности начинает появляться слой окиси железа.

При этом изделие не будет терять внешнюю привлекательность, но этот еще не единственное малоприятное последствие. В будущем металл станет ускоренно ржаветь, и в результате этого предмет может утрачивать основные функции.

Оборудование для лазерной очистки от ржавчины представляет собой современный способ очистки поверхностей из металла, который стал более эффективной альтернативной химическим методам остановки коррозии.

Технология очистки лазером

Для того, чтобы выполнять лазерное очищение металла от ржавчины, требуется особенный аппарат, который будет фокусировать мощный поток света. Принцип действия устройства будет заключаться в способности металла в чистом виде отражать излучение лазеров, когда вещества с более сложными составами начинают его поглощать.

В результате этого слой ржавчины, который способен включать в себя помесь трех оксидов железа, различных загрязнений, а также пленок гидроксидов, начинает накапливать энергию, прогревается и начинает слущиваться с основания. Его мощность оборудования лазерного типа высока, то налет начинает расплавляться, а после и испаряться.

Абляция лазерного типа

Чаще всего очистки лазерного типа для металла от ржавчины производится посредством абляции – импульсного излучения, которое вызывает испарение оксидной пленки. Последняя будет «приподниматься» над поверхностью в виде плазменного облака, а после начинает рассасываться. Абляция будет происходить на границе пары фаз – газообразной и конденсированной, и начинается за счет резкого температурного перепада (оборудование способно разогревать основание до +16550 градусов).

Порядок работы устройства следующий:

Сканирование (диагностика). Лазер будет определять глубину обработки посредством кратковременного импульса, который издается рабочей головкой.

Сканирование (диагностика). Лазер будет определять глубину обработки посредством кратковременного импульса, который издается рабочей головкой.- Основной этап – в автоматическом режиме будет подобрана мощность, а еще осуществляться идеальное снятие ржавчины.

Рассмотрим второй метод.

Десорбция

Под этим словом можно понимать условно более мягкое воздействие на ржавчины пучком фотонов, которые будут вызывать отделение поверхности слоя в виде чешуек. Для подобных установок характерной будет маленькая мощность, которая приводит к прогревание без основных превращений. Как правило, для получения нужного эффекта при толщине пленки оксидного типа от 50 до 75 микрон плотность тепловой энергии не должна быть меньше, чем 100 Вт на квадратный сантиметр, а диметр ионно-фотоноого пучка до сотни микрон.

Помимо прогревания, он будет ускорять достижение результата наличие ударных сил испускаемого пучка света. Лазерную десорбацию за счет щадящего воздействия на поверхность металлов можно использовать на изделиях с декоративными типами отделки, рифлением, разными отверстиями и пазами, а еще со сложными деталями.

Оборудование для очистки лазерного типа

Все механизмы лазерного очищения металла максимально автоматизированы, и при этом усилия со стороны людей сокращаются до минимума. Лазерные типы станков могут отличаться по конструкционному типу, мощности, размерам, а определенные из них будут оборудованы камерой с управлением дистанционного характера, которая подсоединяется к компьютеру. Для обработки металлов лазерные типы установок оснащены кабелями с очень большой длинной (от 50 и больше метров).

По типу мощности устройства могут быть следующими:

- Для небольшой площадки – от 12 до 20 Вт (лазер с малым размером на аккумуляторе).

- Для площадей среднего размера – от 100 до 400 Вт (компактные по размеру портативные системы).

- Мощнейшие установки до 1000 Вт (стационарные и переносные устройства).

Обратите внимание, что, как правило, такие инструменты могут работать против ржавчины или для остальных целей без замены рабочей головки на протяжении 100 000 часов. После этого деталь потребуется заменить, чтобы и далее можно было эксплуатировать конструкцию. Для людей лазерные установки являются безопасными, а еще они оборудованы особенной защитой от выхода лучей за размеры заготовки.

Достоинства способа

Лазерная очистка металла от ржавчины используется повсеместно, причем и на крупных промышленных предприятиях, и даже в небольших автомобильных сервисах. При помощи небольшой аккумуляторов с малой мощностью агрегатов вполне вероятно можно проводить очистку металла от коррозионных элементов своими руками в самом простом гараже.

Остальные преимущества лазерного способа по сравнению с применением очистителей, преобразователей и механического типа очистки таковые:

- Отсутствие вредоносных выделений, а еще безопасность.

- Отсутствие контактов человека с поверхностью обработки.

- Самое высокое качество и точность очищения.

- Бесшумность даже очень больших установок.

- Огромная скорость обработки поверхностей.

- Легкость проведения настроек и регулирование аппарата.

- Автоматический тип отключения лазерного типа излучателя после окончания процесса.

- Возможность проводить работы с большим количеством сплавов и металлов.

- Отсутствие необходимости в расходниках.

- Отсутствие опасности повреждений материала, а еще равномерной убранного слоя.

Немного про использование.

Область применения

Лазер обладает широкой областью применения, и при этой в ней можно отличать микро, а еще макрозоны и крупномасштабную эксплуатацию. Затраты на выполнение обработки тоже будут разными, потому что они зависят от того, сколько именно стоит сама конструкционная установка, от ее мощности, сложности и объема работ.

Такая область применения будет подразумевать проведения работ по зачистке проводов во время приваривания, припарке разных соединений электронного типа – разъемов и клемм. Остальным способом, помимо лазерного, почти нереально провести очищение маленьких и плоских проводов от старого слоя изоляции без их повреждений. Луч света будет убирать слой изоляции толщиной не меньше, чем 1 мкм или серебряное напыленное покрытие, и при этом, не касаясь составляющей медного типа.

Помимо того, что в области электроники лазер используется для выполнения:

- Тоненьких надрезов.

- Отверстия в проводах.

- Насечки на поверхности платы.

Обратите внимание, что при необходимости посредством лазерных типов установок можно убирать полиамидное покрытие с охладительных или тормозных систем, что требуется для зачистки концов трубок соединений. Лазерный метод позволяет производить сложнейшую операцию без повреждений сердцевины из алюминия.

Оборудование для лазерной очистки – способ не самый дешевый, но он может быть в полной мере оправдан при необходимости в обработке дорогостоящих изделий – слитков, украшений, а еще ценных предметов. Такая технология будет находить применение и в области производства на заводе резинотехнических изделий – луч света способен эффективно убирать налет с форм для покрышек после сотни заливок. Если прочищать пресс-форм химическим способом, то процесс будет занимать много времени, а поверхность дорогостоящих изделий может быть поврежденной. Лазер способен предотвращать такие последствия и минимизирует временные траты на удаления коррозионных элементов. Время на лазерную обработку формы не будет больше 1 часа по сравнению с 8 часами, которые нуждаются в химическом методе. Еще изделие не требуется демонтировать до начала работ, а это намного удобнее в техническом плане и будет исключать проблемы при сборке в последующие разы.

Использование крупного масштаба

Лазерная очистка от ржавчины используется в области комплектующих деталей для космических аппаратов, самолетов и прочего. Еще в 1990-х годов большинство военных и пассажирских самолетов очищают от красок, налета в рамках технического обслуживания посредством лазера. Подобными устройствами пользуются для того, чтобы снимать старые свинцовые краски с корабельных корпусов, мостов, остальных крупногабаритных строений, а еще зданий и железнодорожных вагонов.

Какие модели лазеров выпускают

Немецкие лазеры

Наиболее популярными на рынке можно считать аппараты от компании Клин Лейсер (Германия), которая выпускает невероятно большую линейку оборудования лазерного типа. Самым востребованным можно считать компактный «рюкзачный» лазер, который состоит из трех отдельных типов модулей,

которые соединены посредством оптоволоконного кабеля:

Ранец с источником питания.

Ранец с источником питания.- Лазерная головка.

- Устройство для видеонаблюдения.

Обратите внимание, что при включении установки будет происходить сканирование поверхностей, а еще выявляется глубина ржавчины, и лишь после на загрязненную область можно направлять лазерный поток на полной мощности. Остатки элементов, которые разрушены ржавчиной, которые отсоединились от металла, уносят в особенную емкость. Процесс будет завершаться в автоматическом режиме, когда поверхность изделий станет идеально свободной, и направляемый на нее световой поток будет отражаться.

Небольшие аппараты аккумуляторного типа с малой мощностью очень популярны у археологов, обожателей антиквариата, потому что дают возможность снимать слой налета загрязнения даже с ценных и деликатных предметов. Устройства среднего размера с мощностью до 400 Вт на вид будут напоминать компрессоры, и их обычно применяют в автомобильных мастерских, а еще на небольших по размеру производствах. Большие по размеру и мощные установки обладают крупномасштабным значением и стоят множество сотен тысяч долларов.

Китайские лазеры

Изделия из китайского производства тоже пользуются достаточно большим спросом на рынке конструкций для очистки, потому что обычно их стоимость намного ниже, чем у установок европейского производства. К примеру, такой аппарат, как LY СL 100 используется для очищения изделий из металла от ржавчины, а еще имеет мощностью в 100 Вт и используется без смены головки на протяжении 50 000 часов.

Вот остальные характеристики устройства:

- Частота повторений составляет от 1.2 до 25 КГц.

- Скорость проведения работы составляет 7 метров в секунду.

- Линейная скорость составляет 70 метров в минуту.

- Длина волн составляет 1064 Нм.

- Вес устройства составляет 70 кг.

Итоги

Такие мобильные устройства способны использоваться для очистки автомобильного кузова, удаления лакокрасочного слоя или даже зачистки участков, которые проржавели. Применение лазера можно считать безопасным и эффективным методом обновления деталей, а еще помогает увеличивать срок жизни и сильно сэкономить на покупке новых.

Лазер для удаления ржавчины: виды установок и принцип работы

- Главная

- О журнале

- Свежий номер

- В журнале печатаются

- Медиа-кит

- Партнеры

- Архив

- Календарь

- Новости

- Публикации

- Объявления

- Фото

- Видео

- Подписка

- Контакты

To, что сегодня наука, — завтра техника.

Эдвард Теллер

Промышленная очистка поверхностей как отдельное направление технологического развития сформировалось довольно давно. При этом, как правило, очистка не очень заметна при рассмотрении отдельных процессов в промышленности, хотя и является важным, а в некоторых случаях крайне важным процессом в цикле производственной деятельности. Важность промышленной очистки определяется тем, что она напрямую влияет на качество выпускаемой продукции, ее функциональность и безопасность.

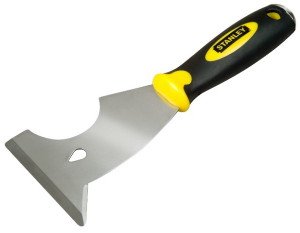

Современными методами чистки материалов являются: химический (рис. 1), термохимический, термический и механический, включая пескоструйный (рис. 2). Все эти технологии имеют свои преимущества и недостатки. К недостаткам большинства методов можно отнести трудоемкость, ресурсозатратность, неэкологичность и недостаток эффективности. Однако есть инновационная технология, которая превосходит многие из них. Речь идет о технологии промышленной лазерной очистки.

Рис. 1. Химическая обработка

Рис. 2. Пескоструйная или дробеструйная обработка

О ТЕХНОЛОГИИ

Промышленная лазерная очистка, или абляция — это процесс очистки/снятия инородного слоя материала с обрабатываемой твердой поверхности путем облучения его лазерным лучом.

Бельгийская компания P‑Laser — один из основоположников этой технологии — смогла объединить накопленный обширный опыт в области применения различных методов для очистки материалов и преимущества лазера. Принцип действия работы установок лазерной очистки (рис. 3–5) заключается в том, что материал при поглощении энергии от излучения лазера очень быстро нагревается, что приводит к его испарению или растрескиванию. При этом поверхность, расположенная ниже, не подвергается воздействию и остается нетронутой, т. е. готовой к дальнейшему технологическому процессу.

Рис. 3. Система лазерной очистки

Рис. 4. Принцип действия

Рис. 5. Процесс лазерной очистки

Регулируя мощность излучения, скорость сканирования и режим очистки, можно с высокой точностью контролировать количество удаляемого инородного материала.

Технология лазерной очистки в большинстве случаев превосходит по эффективности другие известные методы промышленной очистки и не имеет их недостатков. Лазерная очистка с широким спектром действия является самым чистым методом индустриальной очистки, так как воздействует только на тот слой, который требуется удалить, оставляя базовый материал нетронутым. При этом эффективность процесса значительно увеличивается.

При соблюдении минимальных требований ТБ и правильном подборе средств индивидуальной защиты процесс лазерной очистки является абсолютно безопасным для оператора и окружающего персонала.

К преимуществам технологии можно отнести следующее:

- Электроэнергия является единственным потребляемым ресурсом.

- Обрабатываемый материал не разрушается в процессе воздействия.

- Более высокая степень отчистки достигается путем регулировок и подбора режимов работы.

- Легкость применения и интеграция в технологические процессы.

- Отсутствие отходов, только пыль.

- Возможно локальное и ограниченное по площади воздействие.

- Возможно селективное и послойное снятие обрабатываемых слоев.

- Низкий уровень шума.

- Отсутствие необходимости переоснащения.

- Низкая эксплуатационная стоимость.

- Надежность.

ПРИМЕНЕНИЕ

Основными видами применения лазерной очистки являются:

1. Очистка поверхности металла (рис. 6): от точечной коррозии, от ржавчины, обезжиривание.

Рис. 6. Очистка уплотняющих поверхностей

2. Подготовка ответственных деталей к дефектоскопии (рис. 7):

- очистка сварных швов сосудов, работающих под давлением,

- очистка сварных швов и соединений нагруженных элементов и конструкций,

- очистка сварных швов от продуктов сварки перед покраской.

Рис. 7. Подготовка деталей к дефектоскопии

3. Очистка вращающегося оборудования:

- обслуживание оборудования и машин: грузовой техники, двигателей внутреннего сгорания, газотурбинных установок, электрических контактов, теплообменных аппаратов.

4. Подготовка к нанесению покрытий:

- подготовка металлических поверхностей к нанесению ЛКМ и антикоррозионных покрытий (рис. 8),

- удаление цвета побежалости с поверхностей нержавеющей стали.

Рис. 8. Снятие лакокрасочных покрытий (ЛКП)

5. Снятие покрытий и обезжиривание:

- снятие краски с поверхности оборудования и инфраструктуры,

- удаление специальных покрытий.

6. Очистка пресс форм.

7. Дезактивация радицонно загрязненных поверхностей.

ПРИМЕРЫ ИСПОЛЬЗОВАНИЯ ТЕХНОЛОГИИ ЛАЗЕРНОЙ ОЧИСТКИ В ПРОМЫШЛЕНОСТИ

Удаление ржавчины с поверхности (рис. 9).

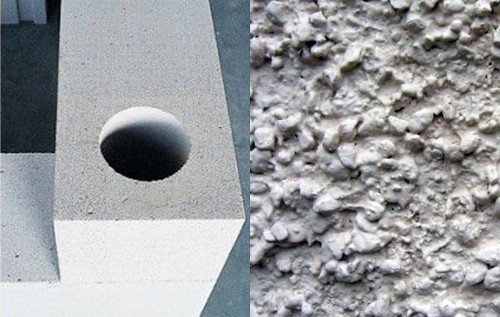

Ржавчина является самым распространенным видом загрязнения, образующимся в ходе реакции железа и его сплавов, таких как сталь с кислородом, в присутствии воды или влажного воздуха. Лазерная очистка позволяет очищать металлические поверхности различной конфигурации и формы, от самых простых до самых сложных, от самых недоступных крошечных мест до поверхностей с большой площадью. По сравнению с традиционными видами очистки лазерная очистка не оставляет побочных видов загрязнений (дробь, песок, СО2, химические реагенты и т. д.) и не требует дополнительных ресурсов, только электричества.

Рис. 9. Снятие ржавчины с поверхности металла

ОЧИСТКА ШВА НЕРЖАВЕЮЩЕЙ СТАЛИ ПОСЛЕ СВАРКИ (рис. 10).

Независимо от вида сварки (автоматизированной или ручной) лазерная очистка с легкостью удаляет цвет побежалости с поверхностей нержавеющих сталей. Данная технология позволяет избежать использования химических реагентов и значительно сократить время, необходимое для очистки изделий.

Рис. 10. Снятие цвета побежалости

ОЧИСТКА СВАРНОГО ШВА СТАЛИ ПЕРЕД ДЕФЕКТОСКОПИЕЙ (рис. 11).

Лазерная очистка позволяет очищать металлические поверхности различной конфигурации и форм. Обезжиривает и подготавливает сварной шов и пространство вокруг шва к дальнейшей дефектоскопии. Сфокусированный лазерный импульс позволяет с легкостью проникать в мелкие трещины и впадины, находящиеся на поверхности обрабатываемого материала, и удалять инородный слой, чего невозможно достичь при механической обработке.

Рис. 11. Очистка сварного шва

ОЧИСТКА ПОВЕРХНОСТИ АЛЮМИНИЯ ОТ ОКСИДНОЙ ПЛЕНКИ (рис. 12).

Оксидный слой, или оксидная пленка, возникает на поверхности алюминия или сплавов на его основе при естественном контакте с окружающей средой, т. е. в процессе окисления кислородом. В свою очередь, оксидный слой служит для защиты изделий от дальнейшего коррозионного воздействия, но может оказывать неблагоприятное воздействие на технологический процесс при дальнейшем сваривании или склеивании. Лазерная очистка позволяет снимать данный оксидный слой с поверхности, тем самым улучшая адгезию или свариваемость.

Рис. 12. Снятие оксидного слоя

УДАЛЕНИЕ ЛКМ С ПОВЕРХНОСТИ МЕТАЛЛА СЛОЙ ЗА СЛОЕМ (рис. 13).

Оборудование лазерной очистки позволяет произвести полное, селективное (послойное) удаление ЛКП с различных поверхностей металлов. Данный результат достигается при правильно подобранном режиме обработки за счет использования специального программного обеспечения, мощности излучения и подходящей оптической линзы.

Рис. 13. Селективное (послойное) снятие ЛКП

ОЧИСТКА СТАЛИ ОТ НАГАРА (рис. 14).

Лазерная очистка с легкостью и без повреждения обрабатываемой поверхности может снимать следы нагара, вызванные контактом с горячими нефтепродуктами (например, масло или нефть). Также с помощью лазера можно с легкостью удалять следы и остатки продуктов, возникающие после вулканизации сырой резины.

Рис. 14. Снятие следов нагара, масла и нефтепродуктов

Обезжиривание в обрабатывающей промышленности (рис. 15).

Процесс обезжиривания может быть запущен в конце технологической линии вместо окончательного очищающего раствора для удаления грязи, влаги или других загрязнений. В результате вы получаете чистый продукт, готовый для продажи клиенту.

Обезжиривание также может быть частью большого технологического процесса перед клейкой, сваркой и нанесением покрытий.

ОБОРУДОВАНИЕ

В промышленных целях используются: установки различной мощности: 50, 100, 500, 1000 Вт.

Системы с мощностью 500 и 1000 Вт имеют очень высокую производительность:

10–40 м 2 /час. Для локальной очистки достаточно 100 Вт. При этом установки могут быть в компактном или мобильных исполнениях корпуса. Данные системы также имеют высокую производительность

5–10 м 2 /час. Длина оптоволоконного кабеля может быть до 3–10 м.

Компания «DY-Laser» — более чем 25-летний опыт работы в области промышленной очистки в различных отраслях промышленности и социальной сферы.

Региональный эксклюзивный дистрибьютор

P‑laser в РФ и странах СНГ

г. Химки, Ленинградская ул., д. 39, стр. 6

Телефон: +7 (495) 201 41 98

www.DY-laser.ru; e‑mail: sales@DY-laser.ru

Источник журнал «РИТМ машиностроения» № 7-2019

Очистка металла от ржавчины при помощи лазера

Лазерное удаление ржавчины основано на принципах взаимодействия металла с мощным лазерным лучом. Как это происходит и какое оборудование используют — далее.

При длительном соприкосновении поверхности обычной стали с воздухом или любой другой коррозионно-активной средой на его поверхности постепенно образуется слой окиси железа. Это не только портит внешний вид изделия, но и провоцирует его дальнейшее ржавление. Наиболее популярны химические методы очистки металлических поверхностей от ржавчины. Но, как утверждается, «не хлебом единым»…

Технология лазерной очистки

Лазерное удаление ржавчины (система CleanLaser) базируется на известных физических принципах взаимодействия металла с особо мощным световым излучением, каким и является лазерный луч. В соответствии с ними чистые металлы лазерное излучение отражают, а соединения с более сложным химическим составом — наоборот, поглощают. К числу последних относится не только ржавчина (как известно, она представляет собой смесь трёх оксидов железа), но и различные загрязнения, плёнки гидридов и т.д.

При поглощении поверхностью лазерного луча может происходить один из трёх процессов:

- Нагрев без фазовых превращений, когда бомбардируемый направленным фотонным пучком слой размягчается и отшелушивается.

- Нагрев с последующим расплавлением.

- Нагрев с дальнейшим испарением материала поверхности.

Таким образом, теоретически возможны две технологии использования лазера против ржавчины — условно «мягкий» режим, в результате которого поверхностный слой отделится от стальной основы в виде чешуек (затем удаляемых механически), либо «жёсткий» режим, при реализации которого ржавчина с обрабатываемой поверхности просто испаряется.

Температура плавления ржавчины (в зависимости от её состава) находится в пределах 1580…1640 0 С, т.е., выше температуры плавления стали. Для достижения указанных температур плотность тепловой мощности в зоне действия лазерного луча должна быть не ниже 10 6 Вт/см 2 , а диаметр ионно-фотонного пучка — не более 100 микрон. В этом случае возможно эффективное удаление окисной плёнки толщиной 50…75 микрон, чего вполне достаточно для снятия слоя ржавчины.

Повышению эффективности удаления ржавчины лазером способствует также и то, что в центре концентрированного светового луча активизируются и сопутствующие процессы — ударные волны и чрезвычайно высокие температурные перепады. Они ускоряют процессы отделения и разрушения окислов.

Для лазерного луча не имеет значения вид обрабатываемой поверхности. Поэтому лазерная очистка эффективна и для изделий, имеющих глубокие пазы, рифления, декоративную отделку и пр.

Оборудование для удаления ржавчины

Установки лазерной очистки действуют в следующей последовательности:

- При включении происходит сканирование поверхности с целью выявления глубины и характера ржавчины, Это выполняется коротким по длительности лазерным импульсом сравнительно небольшой мощности;

- После сканирования на очищаемую поверхность направляется лазерный поток мощностью, оптимальной для размерного испарения вещества (впрочем, мощность регулируется, и пользователь может устанавливать для очистки ржавчины и иной режим обработки);

- Остатки разрушенного и отделённого от основного металла окисной плёнки (которая не попала в центр светофокусированного пучка) захватываются в специальную ёмкость;

- Процесс обработки прекращается автоматически, по достижению состояния поверхности, при которой направляемый на неё фотонный поток начинает отражаться , т.е., свободной от окислов.

Выбор типоразмера системы для лазерной очистки производят, исходя из того, что 1 кВт мощности лазера соответствует примерно 1 м 2 очищаемой поверхности в час.

Преимуществами лазера как удалителя ржавчины являются:

- Отсутствие вредных экологических выбросов.

- Отсутствие шума при работе.

- Высокие эффективность и качество очистки.

- Возможность использования при обработке комбинированных покрытий, причём не только из разных металлов, но и на соединениях стали с другими материалами (например, инкрустаций, стальных пластин-накладок на кожаные изделия и т.д.).

- Простота настройки и использования.

- Отсутствие потребности в расходных материалах.

Бытует мнение об опасности для операторов, которые эксплуатирует рассмотренное оборудование. Однако это не так. Излучение носит строго направленный характер, и воздействует только на обрабатываемую поверхность. От избыточного светового потока работающего защищают специальные очки, а при дистанционной обработке контроль за ходом процесса производится при помощи системы видеонаблюдения.