Качественная и быстрая очистка различных поверхностей важна в разных сферах – в покраске автомобилей, подготовке заготовок в промышленности, удалении шлаков со сварных стыков. Чтобы повысить производительность и выйти на экономическую эффективность процесса, нужно выбрать подходящий абразив для пескоструйной обработки. Ассортимент на рынке достаточный, отличия – в цене, характеристиках и назначении.

Абразивные материалы используются для очистки поверхностей из металла, бетонных плит. Пескоструйная установка с огромной скоростью выдувает абразив на обрабатываемый участок, счищая твердый налет, старую краску, ржавчину и загрязнения. Абразивы отличаются фракциями, составом.

Для ожидаемого результата обработки поверхности нужно учитывать рекомендации по выбору абразивов:

- до продажи абразив проходит обработку. Самый качественный обходится дорого, но если выбрать самый дешевый – поверхность может повредиться. Целесообразность применения того или иного расходного материала в каждом случае определяется индивидуально;

- в продаже есть узкоспециализированные и универсальные абразивные материалы;

- мелкофракционный абразив подходит только для финишных работ, на сильно загрязненных поверхностях малоэффективен.

Кварцевый песок

Для пескоструйного оборудования в промышленности и малых мастерских применяются разные виды песка:

- речной с равномерной фракцией (осадочный тип);

- речной с разбросом фракций (наносной тип);

- карьерный;

- кварцевый природный;

- кварцевый промышленного производства.

Самым слабым считается речной наносной тип песка. Он подходит для тонкой или финальной очистки. С сильными загрязнениями и окаменевшими отложениями не справляется.

Промышленный кварцевый на 90% состоит из твердых минеральных частиц. Обходится дороже, поскольку изготавливается фильтрацией, просеиванием.

Мы предлагаем самый чистый кварцевый песок для пескоструя с содержанием кварца до 99,9% (промыт, прокален, обеспылен), он характеризуется высокой прочностью, обладает гораздо большей эффективностью очистки и меньшим расходом, за счет чего экономически выгоден;

Преимущества песка для пескоструя:

- сравнительно низкая стоимость и доступность;

- возможность тонкой очистки поверхности без особых повреждений;

- почти не вредит соплу пескоструйной установки, что продлевает эксплуатационный срок оборудования;

- подходит для очистки мягких сплавов и цветмета.

Дополнительное преимущество – возможность использовать отработанный песок повторно. Остатки абразивного материала подходят для продажи, строительных работ, иногда – для просеивания и повторного применения в пескоструйной установке.

Важно: любой тип песка в процессе работы разрушается до мелкой пыли. При попадании в органы дыхания она провоцирует силикоз. Требуются специальные условия труда для защиты человека и оборудования.

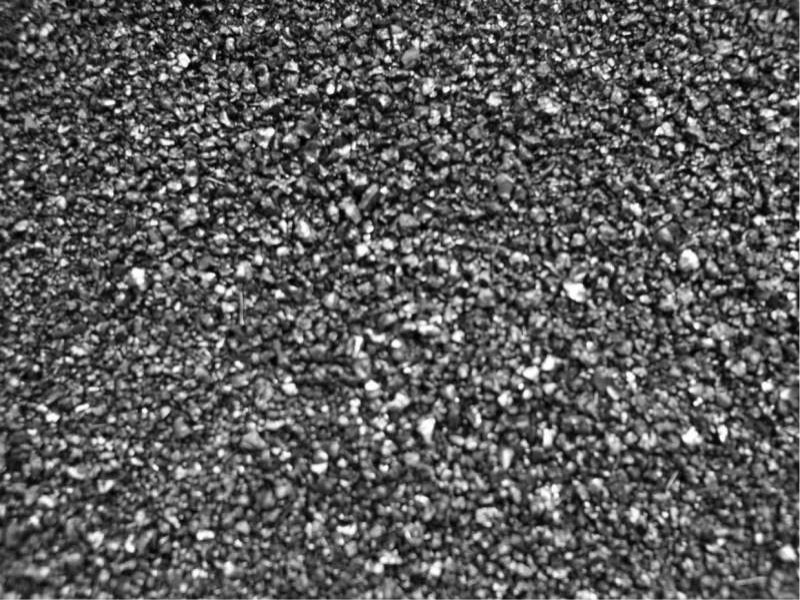

Купершлак и никельшлак

Никельшлак получают в ходе переработки отходов металлургической отрасли (производство никеля) и шлаков. Отличительные особенности: высокая твердость, содержание кварца от 1%, сложная форма и сравнительно высокая масса частиц. Применяется, когда требуется мягкая обработка и снижение вредных факторов труда (за счет малого объема выделяемой пыли). Есть возможность просеивания, повторного применения до 3 раз.

Купершлак получают в ходе переработки отходов металлургической отрасли (производство меди). При схожих с никельшлаком свойствах есть существенные отличия: более высокая масса частиц обеспечивает интенсивное воздействие на поверхность. Частицы подвержены разрушению, поэтому возможность рекуперации снижена. Сфера применения охватывает работы, требующие быстрого снятия твердых покрытий.

Гранатовый песок

Гарнет – абразив природного происхождения. Залежи минерала находятся в Индии, Чехии, Австралии, Африке. Основное отличие абразива – прочность и твердость частиц. Допустимо многократное повторное применение в пескоструйной установке. Не требует специального пылеуловителя.

По характеристикам гранатовый песок превосходит кварцевый, а также никельшлак и купершлак. Наиболее эффективное применение гарнет находит в обработке с помощью аппаратов беспылевой очистки, с системами рекуперации.

Металлическая дробь

Классифицируется на стальную и чугунную. Высокая стоимость сырья компенсируется многократным применением.

Техническая дробь бывает рубленой, колотой, литой. Колотые частицы отличаются остроугольной формой, литые – сферической.

Колотая дробь применяется в дробеметной и дробеструйной обработке, где требуется нанесение насечки. Твердые частицы с остроугольными краями повышают адгезию поверхности для последующего покрытия. Чугунная дробь тверже стальной, но за счет хрупкости количество повторных применений меньше.

Применение и качество технической дроби регулируется с учетом ГОСТ 11964-81. Основные сферы использования: очистка литья (мелкого, тяжелого и среднего), стального проката, а также подготовка металла под гальванику и покраску. Нержавеющую дробь применяют для обработки алюминия, стали и титана, цинка, бронзы, латуни, меди, а также гранита, бетона и мрамора. Обработка нержавеющей дробью придает поверхности защиту от коррозии. Ресурс повторного применения – несколько сотен раз. Расход ниже, чем у других абразивов. Рекомендуется использовать дробь там, где есть возможность ее собрать, очистить и повторно применять.

Отличия абразивов

Для применения того или иного абразива следует анализировать возможности пескоструйного оборудования, характеристики обрабатываемой поверхности и желаемый результат. Так удается повысить качество результата, обеспечить высокие экономические показатели и сберечь дорогостоящее оборудования. Требуется оценить

- характер и слой загрязнений, чтобы избежать перерасхода материалов и времени, некачественной обработки;

- твердость поверхности — абразив не должен повредить обрабатываемый материал;

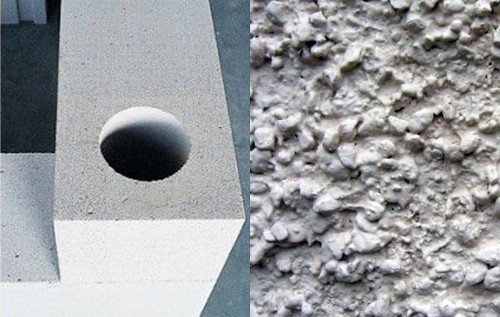

- целевые характеристики обрабатываемой поверхности — при отсутствии особых пожеланий можно выбрать абразив любой жесткости, но если требуется добиться нужной гладкости или шероховатости поверхности без сколов, требуется внимательно подбирать материал;

- производительность — сложные по форме абразивы очищают поверхность быстрее и эффективнее.

Еще один немаловажный фактор – возможность сбора и рекуперации абразива.

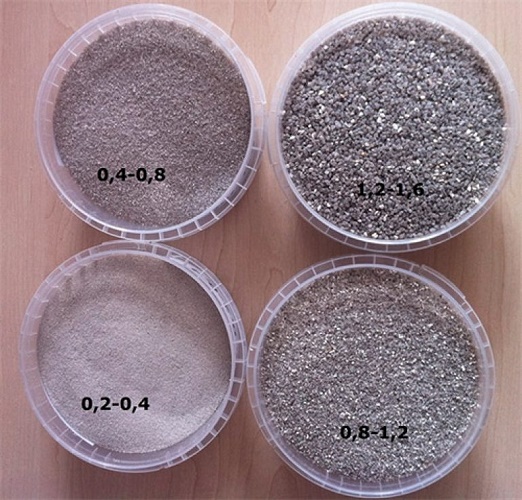

Фракция

Для достижения определенного результата выбирают частицы подходящего размера-нужную фракцию.

Твёрдость

Характеристика определяется испытанием. В специальном устройстве в абразивный материал вдавливается другой с повышенной твердостью. Так устанавливается стойкость к разрушению по шкале твердости МООСА:

- Тальк

- Гипс

- Кальцит

- Флюорит

- Апатит

- Ортоклаз

- Полевой шпат

- Кварц

- Топаз

- Корунд

- Алмаз

Механическая и химическая устойчивость

Характеристика механической стойкости определяется экспериментальным путем. Одну крупицу абразивного материала раздавливают. Оценивают силу тяжести, при которой начинается разрушение частицы.

Химическую стойкость оценивают, воздействуя на абразивный порошок кислотами, щелочами, водой и разными растворами.

Какой абразив выбрать?

Выбор абразива зависит от поверхности, которую требуется обработать, а также от запланированного бюджета. Грамотный выбор ускорит процесс, сделает его экономически выгодным и результативным. Основные критерии выбора:

- средняя стоимость абразивов;

- толщина и стойкость слоя, который предстоит удалить;

- мягкость или твердость обрабатываемого материала;

- требования к готовой поверхности.

Другие критерии выбора: темп обработки, возможность повторного применения, требования по ТБ. Не рекомендуется применять мелкую и мягкую фракцию для очистки твердого и/или толстого слоя с поверхности. То же можно сказать о выборе жесткого абразива в отношении мягкой поверхности. В первом случае результат будет некачественным при большом расходе времени и материала, во втором поверхность повредится. Поэтому выбор лучше делать при участии компетентного специалиста.

Рекомендации по применению разных видов абразивных материалов:

- Кварцевый песок. Популярный, дешевый и доступный расходный материал для любых поверхностей. Требует защиты персонала и оборудования от пыли;

- Купершлак. Подходит для работы, требующей быстрого снятия твердых покрытий с достаточно прочных оснований.

Абразивная обработка – это наиболее эффективный способ очистить поверхности из металла, стекла, камня. Процесс сводится к воздействию мелких частиц под давлением. Отлично удаляет ржавчину, старое лакокрасочное покрытие, окалину, отвердевшие загрязнения.

Нужна помощь в выборе абразива? Позвоните нам и мы поможем! Наши контакты

Назад к списку статей Выбор абразива для пескоструйной обработки

Выбирая абразивный материал для пескоструйного аппарата, стоит помнить, что от правильного решения напрямую будет зависеть скорость очистки, качество и стоимость выполненных работ. В данной статье мы постараемся сравнить гранат с другими абразивами и выделить наиболее значимые критерии для выбора.

В настоящий момент основными «классическими» абразивами для производства абразивоструйных работ в нашей стране являются:

1) Обычный песок для строительных работ (кварцевый песок).

3) Электрокорунд (оксид алюминия);

4) Чугунная либо стальная колотая дробь;

5) Стальная круглая дробь;

В нашей статье мы намеренно не сравниваем гранат с кварцевым песком, так как его использование запрещено постановлением главного санитарного врача РФ от 2003 года. Использование абразивов с содержанием свободного диоксида кремния более 1% при обработке поверхности с помощью пескоструйного аппарата вызывает силикоз у людей, находящихся в зоне работ.

Гранатовый песок и электрокорунд

Материалы похожи по твердости, износостойкости и скорости очистки, однако стоимость корунда значительно выше. Применение гранатового песка как альтернативного электрокорунду абразива позволяет экономить до 30% стоимости.

Гранатовый песок и чугунная/стальная колотая дробь

При использовании граната в пескоструйных аппаратах его расход меньше, чем расход колотой дроби при сравнимой производимости. При работе с одной и той же производительностью, средний расход граната 300 кг/час, в то время как расход колотой дроби порядка 750 кг/час. Этот недостаток колотой дроби компенсируется большим количеством циклов, но с каждым циклом она теряет производительность.

Гранатовый песок и стальная круглая дробь

В большинстве случаев применение стальной круглой дроби обусловлено необходимостью упрочнения поверхностного слоя изделия. Для решения этой задачи гранат не применим.

Гранатовый песок и шлаки (купершлак и никельшлак)

Гранат более производительный абразив, но стоимость его значительно выше чем стоимость качественных шлаков. Особо хочется отметить тот факт, что в зависимости от вида шлака и производителя качество шлака сильно разниться. Производительность струйной обработки гранатовым песком марки NewSteel до 37 м 2 /ч, расход 8-10 кг/м 2 (при давлении от 6,5 до 7 бар.), средняя производительность струйной обработки шлаковыми абразивами 10 м 2 /час, расход 15-35 кг/м 2 (при давлении 7 бар). Использование шлаковых абразивов экономически заметно выгоднее при однократном использовании, но при обеспечении многоразового использования граната (при наличии системы сбора и ресайклинга абразива) его использование становиться экономически оправданным. Минимальное количество циклов без потери производительности для гранатового песка при давлении 6,5-7 бар составляет 5-7 раз максимальное до 30 раз. По опыту применения материала мы рекомендуем со второго цикла добавлять 25% нового материала. При снижении давления до 5-5,5 бар добавлять новый материал нужно не более 5%. Также следует отметить, что использование шлаковых абразивов не рекомендуется при обработке нержавеющий стали, алюминия, титана. Гранатовый песок универсален, его можно использовать для работы с этими материалами. Для их обработки необходимо всего лишь изменить режимы обработки на рекомендуемые в зависимости от материала.

Гранат более производительный абразив, но стоимость его значительно выше чем стоимость качественных шлаков. Особо хочется отметить тот факт, что в зависимости от вида шлака и производителя качество шлака сильно разниться. Производительность струйной обработки гранатовым песком марки NewSteel до 37 м 2 /ч, расход 8-10 кг/м 2 (при давлении от 6,5 до 7 бар.), средняя производительность струйной обработки шлаковыми абразивами 10 м 2 /час, расход 15-35 кг/м 2 (при давлении 7 бар). Использование шлаковых абразивов экономически заметно выгоднее при однократном использовании, но при обеспечении многоразового использования граната (при наличии системы сбора и ресайклинга абразива) его использование становиться экономически оправданным. Минимальное количество циклов без потери производительности для гранатового песка при давлении 6,5-7 бар составляет 5-7 раз максимальное до 30 раз. По опыту применения материала мы рекомендуем со второго цикла добавлять 25% нового материала. При снижении давления до 5-5,5 бар добавлять новый материал нужно не более 5%. Также следует отметить, что использование шлаковых абразивов не рекомендуется при обработке нержавеющий стали, алюминия, титана. Гранатовый песок универсален, его можно использовать для работы с этими материалами. Для их обработки необходимо всего лишь изменить режимы обработки на рекомендуемые в зависимости от материала.

Применение гранатового абразива для пескоструйных работ – это прежде всего комплекс работ, включающий в себя не только сам абразив, но и технологию его применения и настройку оборудования.

Существующий регламент работы с заказчиками позволяет нам производить опытные работы (бластинг -тесты) с любым заказчиком. В процессе бластинг-тестов специалисты нашей компании подбирают оптимальные режимы и производят настройку оборудования для эффективного решения поставленных задач.

- О компании

- Каталог

- Сертификаты

- Вакансии

- Вопрос — ответ

- Статьи

- Контакты

- +7 (800) 700-94-64

- info@r-garnet.ru

Корзина пуста

Исключительные права на все фотографии, публикации, тексты, статьи, дизайн и прочие результаты интелектуальной деятельности, размещенные на настоящем сайте, принадлежат акционерному обществу «Р-Гарнет».

Любое копирование материалов без согласия АО «Р-Гарнет» преследуется по закону и влечет обязаность нарушителя возместить убытки, причиненные провообладателю либо выплатить компенсацию за нарушение исключительных прав на каждый объект в порядке статьи 1301 ГК РФ.

Нарушение исключительных прав влечет наложение административного штрафа в порядке статьи 7.12 КоАП РФ. в размере до 40 000 рублей за каждый обект интеллектуальной собственности.

Все права защищены АО «Р-Гарнет» Санкт-Петербург

Как выбрать абразив для пескоструйного оборудования

Задача быстрой и качественной очистки поверхности произвольного материала имеет большую важность в самых разных сферах деятельности. К примеру, это крайне необходимо в мастерских автосервисов, занятых покраской автомобилей: после предварительной подготовки кузова краска лучше адгезируется, дольше служит. Также невозможно не упомянуть необходимость очистки металлических заготовок от следов коррозии в промышленности, удаление окалины и шлаков со сварных швов и многое другое. Чтобы проводить работы с высокой производительностью и одновременно достигать приемлемой экономической эффективности, нужно правильно выбирать абразив для пескоструя.

Что такое пескоструйная обработка

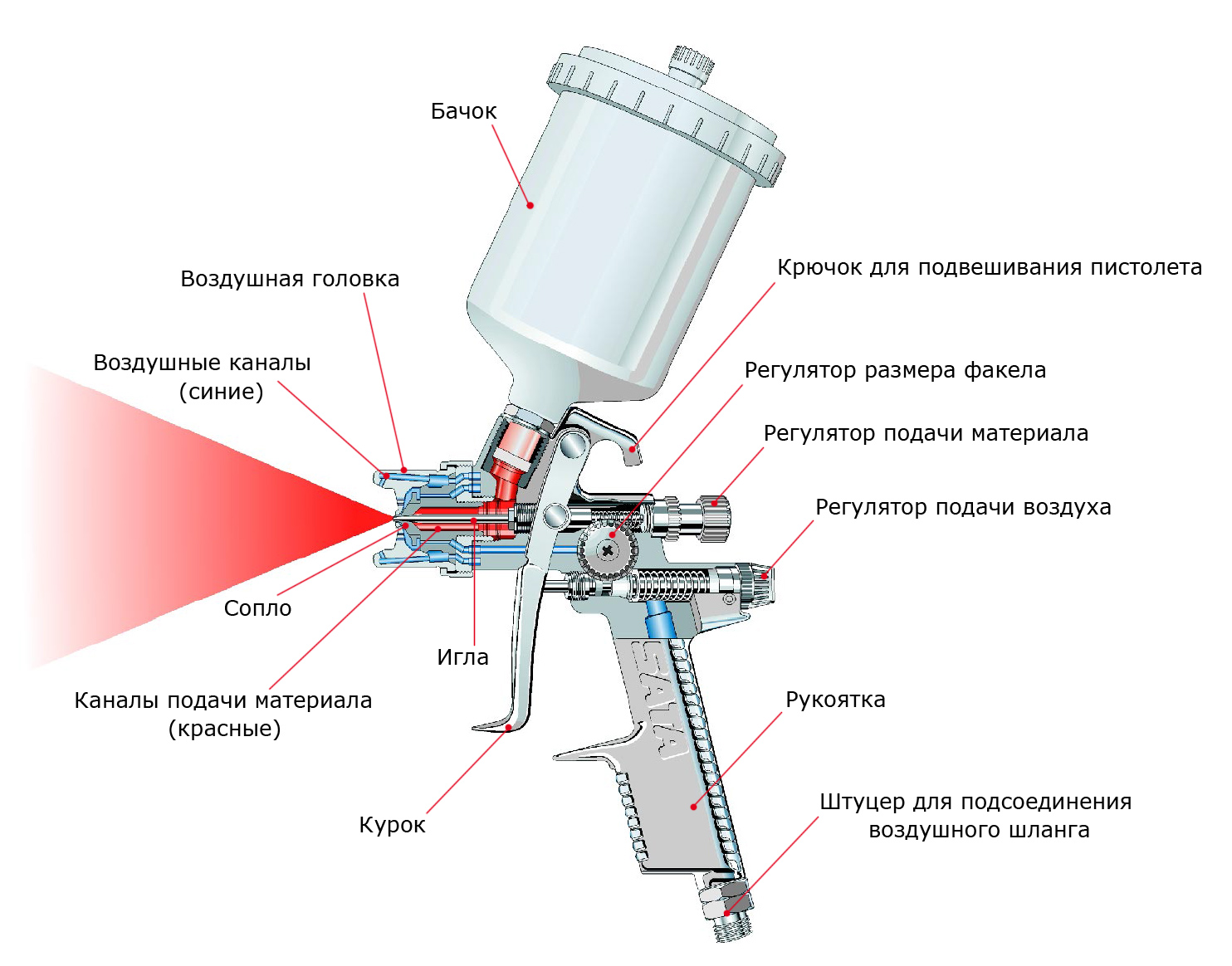

Методика пескоструйной обработки запатентована в 1870 году американским изобретателем Бенджамином Тилманом. Если описывать технологию простыми словами, можно представить процесс обработки поверхности следующим образом:

- выбирается абразивный порошок, специально созданный или пригодный для решения той или иной задачи;

- в качестве источника энергии выступает пневматический компрессор;

- песок, вылетая с огромной скоростью из сопла специальной конструкции вместе с воздухом, с силой ударяет по обрабатываемой поверхности.

В результате такого воздействия с металла, дерева, пластика снимаются любые загрязнения и покрытия.

Самой высокой экономической эффективностью применения и достигаемыми результатами обработки предлагают простые и распространенные материалы. В частности, с успехом можно использовать для пескоструя привычный просеянный речной песок. При этом можно определенным способом выбирать, так сказать, характеристики рабочего тела (к примеру, размер частиц) для получения нужной скорости работы и конечных показателей поверхности.

Однако если взять песок для работы пескоструйной машиной, стоит понимать, что этот материал имеет как достоинства, так и недостатки. Последние настолько весомы, что обработка при помощи подобного абразива запрещена в некоторых странах на законодательном уровне.

Особенности применения кварцевого песка

Песок для пескоструйного оборудования при промышленной обработке поверхностей или ведении работ в условиях малой мастерской может иметь самый разный тип. Применяются:

- речной, осадочного типа с высокой фракционной равномерностью;

- речной, наносного типа с достаточно высоким разбросом размера песчинок;

- карьерной добычи;

- кварцевый природного происхождения;

- кварцевый промышленного изготовления.

Виды песка в списке условно можно считать перечислением по уровню абразивной функциональности. Речной наносной — самый слабый. С его помощью проводят финальные работы или тонкую очистку поверхностей. Кварцевый промышленного происхождения имеет в своем составе до 90% твердоминеральных соединений. Этот абразив дорог, поскольку получается методом фильтрации, просеивания с отделением только определенных фракций природного песка.

Завершает таблицу твердости полностью искусственный материал. Кварцевый песок, получаемый дроблением кристаллов, отличается высокой твердостью, повышенной способностью очистки благодаря резко выраженной форме частиц с множеством острых углов.

Важно! Применение любого песка ведет к разрушению отдельных элементов абразивной смеси. Грубо говоря, образуется крайне мелкая пыль. Она попадает в органы дыхания и вызывает силикоз, нарушает работу самого разного оборудования.

Поэтому обработка песком должна обязательно проводиться в контролируемых условиях. К примеру:

- с обязательным оснащением персонала средствами защиты дыхания, проведение работ вдали от сложного оборудования;

- обработка в закрытых камерах;

- с отбором воздуха из зоны выброса абразивной струи с последующей его фильтрацией.

Достоинства абразива

Несмотря на сложности работы с песком, именно этот материал является одним из самых применимых для пескоструйного аппарата. Он имеет следующие достоинства:

- недорог и весьма доступен;

- имеет низкие показатели прочности, проводит достаточно тонкую обработку, что снижает опасность необратимого повреждения поверхности;

- наносит малый вред и продляет срок эксплуатации сопла пескоструйного аппарата;

- может применяться для обработки поверхности цветных металлов и мягких сплавов.

В некоторой степени достоинством песка можно считать возможность вторичного применения. После пескоструйной обработки остатки абразива можно продать или самостоятельно использовать в строительстве. Например, для приготовления цементно-песчаной смеси. Некоторые сорта сырья поддаются просеиванию и могут использоваться вторично для процесса очистки пескоструем.

Недостатки песка

Есть у песка и ощутимые недостатки:

- образование огромного количества пыли, относящейся к опасному фактору производства, требующего от работодателя особой оплаты труда персонала;

- расход абразива на обработку одного квадратного метра поверхности — огромен;

- при работе из-за большого количества пыли снижается видимость, и как следствие возможность оператора точно выполнять тонкую обработку;

- требуются дополнительные расходы на фильтрацию, сбор и утилизацию огромных объемов.

Несмотря на перечисленные недостатки, данный абразив широко используется. Главным образом, по причинам доступности, низкой стоимости и долгого срока службы сопел. Однако для проведения обработки со сложными требованиями для пескоструя нужен песок промышленного и искусственного происхождения либо другие абразивные материалы.

Другие абразивы для пескоструйного оборудования

При пескоструйной обработке могут возникать самые разнообразные специфические требования. К примеру:

- толстый снимаемый слой;

- низкая жесткость, вязкость нанесенного на очищаемую поверхность покрытия;

- высокая прочность ненужного на материале слоя;

- глубокое проникновение частиц примесей в структуру обрабатываемого материала.

Данный список далеко не полный. Однако он дает отдаленное представление о случаях, которые могут возникнуть в работе мастера пескоструйной обработки. Для каждого из них квалифицированный персонал может выбрать тот или иной специальный абразив.

Никельшлак

Данный материал — продукт переработки отходов металлургии при производстве никеля и шлаков. Абразив отличается:

- высокой твердостью;

- сложной формой частиц;

- содержанием кварца менее 1%;

- увеличенной массой частиц по сравнению с любым кварцевым песком.

Никельшлак — разумный выбор, если нужна достаточно мягкая обработка при снижении опасных факторов профессиональной деятельности. При операциях с данным материалом образуется мало пыли. Кроме этого, никельшлак можно просеять и повторно использовать. Это выглядит еще более выгодным, если учесть малый процент разрушения частиц абразива и, следовательно — незначительные потери.

Важно! Просеивать и повторно применять никельшлак можно до 3 раз.

Купершлак

Данный абразив очень похож по свойствам на никельшлак. Это продукт переработки шлаков металлургии, образованных при производстве меди. Отличия от никельшлака в следующем:

- масса частиц купершлака высока, воздействие на поверхность интенсивнее;

- возможности рекуперации (повторного использования) ниже, частицы купершлака менее прочны и сильно разрушаются.

Пластиковые гранулы

Пластиковый абразив делается на основе смол. Это меламиновая (образует декоративную поверхность мебельных плит ДСП) и амино-альдегидная смолы. Оба состава имеют малую прочность, поэтому с их помощью проводится крайне тонкая очистка. При таком процессе не наносится вреда основной поверхности обрабатываемого материала.

При помощи пластиковых гранул очищаются деревянные, пластиковые, тонкие металлические изделия. В основном это работы, связанные с реставрацией, где нельзя применять химически активные вещества, растворители. Промышленное применение пластиковых абразивов — очистка памятников культуры, антикварных и коллекционных вещей, раритетных изделий.

Стеклянные гранулы

Обработка стеклянными шариками широко применяется в промышленности. С ее помощью:

- проводится щадящая очистка поверхности;

- достигается обработка без изменения цвета материала и его физических свойств;

- позволяет получить поверхность, пригодную для операций гальваники;

- получаются контролируемые величины снятия, что имеет огромное значение в высокоточных процессах машиностроения, оптического и иного приборостроения, часового производства.

Стеклянная дробь, соединяя свойства высокой жесткости и гладкости частиц, крайне мало разрушается. Кроме этого, характеристики абразива позволяют легко удалить из него примеси после использования. Благодаря этому стеклянную дробь и гранулы для пескоструя можно применять повторно до 35 раз.

Иные типы гранул и дроби

Чтобы не останавливаться на каждом абразиве подробно, стоит упомянуть только о ключевых свойствах и особенностях применения разных видов дроби при пескоструйной обработке.

- Керамические гранулы и дробь в целом применяются в тех же сферах, что и стеклянные. Показывают наименьшие показатели разрушения, поэтому абразив можно использовать повторно до 500 раз.

- Колотые чугунные и стальные дроби применяются для интенсивного воздействия на поверхность. Применяются для повышения адгезии или локальной обработки, например, профилировки, нанесения насечки.

- Литые стальные и чугунные дроби используются не только для очистки поверхностей, но и их укрепления ударом (наклепа), с их помощью проводится обработка перед нанесением гальванических покрытий.

- Дробь из нержавеющей стали применяется для очистки специальных сплавов, цветных металлов. Данный абразив имеет побочный результат воздействия: обработанные поверхности благодаря переносу мельчайших частиц приобретают защиту от коррозии или повышают собственные параметры.

Каждый вид дроби имеет рекомендации по применению. В некоторых случаях достигается крайне высокая экономическая эффективность пескоструйной обработки. В частности, несмотря на свою ощутимую стоимость, керамическая дробь весьма экономична, поскольку используется до 500 раз.

Абразив из природного камня

Отдельные страны, имеющие источники добычи природного камня с высокими показателями жесткости и хрупкости, предлагают на рынке гарнет. Это песок из измельченного граната. При пескоструйной обработке он не образует много пыли. Кроме этого, отличается сложной формой частиц с множеством острых граней, что гарантирует интенсивное, но достаточно мягкое воздействие на целевую поверхность.

По абразивным характеристикам гарнет обходит и кварцевый песок, и никельшлак, и купершлак. Поэтому применяется достаточно широко.

Электрокорунд

Электрокорунд намеренно поставлен в конец списка. Этот абразив имеет рекордную твердость. По своим свойствам он стоит в оценочной таблице на 2 месте, уступая лишь алмазу. Использование электрокорунда показывает крайне высокую экономическую эффективность.

Абразив можно собирать и использовать повторно практически без потерь. При этом не снижается интенсивность воздействия на обрабатываемую поверхность. Частицы электрокорунда имеют сложную форму с множеством острых граней, кромки которых обладают способностью самозатачивания.

Важно! На рынке предлагается как первичный, выплавленных электрокорунд, так и восстановленный. Последний производится из осколков абразивных кругов и других материалов. Он незначительно уступает первичному, может содержать примеси, однако характеризуется более низкой ценой и поэтому привлекателен для выполнения множества задач пескоструйной обработки.

Благодаря своим уникальным свойствам твердости, данный абразив может использоваться для воздействия практически на все материалы. Им можно матировать или гравировать камень, стекло, насекать металл, обрабатывать керамику.

Факторы, влияющие на выбор абразива

Опытные мастера пескоструйной обработки внимательно анализируют возможности своего инструментального оснащения, а также характеристики целевой поверхности для выбора абразива. Это дает возможность достичь не только отличных результатов, но и улучшить экономические показатели, увеличить срок службы сопла и других изнашиваемых компонентов установки. Изучаются следующие параметры.

- Слой снимаемого покрытия или характер загрязнений. Изучается уровень прочности. Ошибка в выборе, например, мягкого абразива для вязкой или твердой поверхности приведет или к перерасходу времени и материалов, или к плохому результату работы.

- Твердость целевого материала. Поверхность изделия не должна быть сильно повреждена. Поэтому выбираемый абразив должен сочетаться по свойствам с очищаемым основанием.

- Целевые характеристики обработанной поверхности. Если они не регламентированы — можно использовать какой угодно жесткий абразив. Если же поверхность должна быть гладкой, без вмятин-сколов, рекомендуется выбрать рабочее тело соответствующего класса.

- Производительность работы. Абразивы сложной формы (электрокорунд, колотый кварцевый песок, никельшлак) гарантируют интенсивность воздействия и скорость снятия покрытий.

Последнее, что обязательно учитывает и, по возможности, обеспечивает рачительный владелец — сбор и рекуперацию отработанного абразивного материала. Это позволяет не только резко улучшить экономическую эффективность деятельности, но и защитить персонал и инструментарий от опасных факторов.

Сферы применения абразивных материалов

Пескоструйная обработка сегодня применяется весьма широко. При разных видах деятельности отдельные типы абразивов показывают оптимальные результаты.

- При очистке зданий от декоративных красочных покрытий, ржавчины металлических частей отлично подходит песок. Перед применением абразива его можно просеять для получения нужной фракции и хорошей конечной производительности труда.

- Медные и алюминиевые изделия прекрасно чистятся, даже в условиях небольшой мастерской, при помощи кварцевого песка с гранулами размером до 0,3 мм.

- Лаки и краски с металлических изделий можно удалить песком фракции до 0,6 мм.

- Счищать ржавчину и окалину с заготовок рационально кварцевым песком промышленного производства или природным материалом крупной фракции до 1,6 мм. С помощью еще более внушительных частиц (в том числе другого абразива) можно удалить битум, сварочную окалину и иные толстые покрытия низкой прочности.

- Автомобильный кузов рекомендуется обрабатывать стальной, чугунной дробью, литой или литой улучшенной.

- Работы по поверхностям из нержавеющей стали проводят стеклянными гранулами или нержавеющей литой дробью.

Современные работы (довольно популярные и модные) по нанесению рисунков и зон матирования на стекло проводят специальными абразивными смесями на основе кварцевого песка. Размер частиц при этом крайне мал. Отдельный процесс — обработка каленого стекла. Его поверхность высокой прочности обрабатывается только электрокорундом.

В качестве заключения

Приведенное описание процесса пескоструйной обработки — достаточно условное. На практике существуют десятки разновидностей проводимых операций. Наряду с воздухом применяются жидкости. В определенных условиях пескоструйный автомат может использоваться для раскроя различных материалов, отделки кромки в зоне реза, при решении других задач. Даже такое краткое описание возможностей показывает, как важно выбирать тип абразива и тщательно анализировать все параметры предстоящей операции обработки.

Выбираем абразивный материал для пескоструйных работ

Виды абразивного материала. Какой абразив выбрать для пескоструйных работ?

Абразив для пескоструя: типы, преимущества и недостатки

Что вы узнаете из этой статьи:

1 7 основных типов абразива

- Кварцевый песок – наиболее распространенный и дешевый абразивный материал. Долгое время широко использовался во всем мире, поэтому он и дал свое название пескоструйному аппарату. Но частицы, разрушаясь, превращаются в пыль вредную для здоровья оператора, поэтому в настоящее время использование кварцевого песка для пескоструйных работ в большинстве стран мира запрещено. Требует дополнительной защиты помещения и пескоструйщика. Наиболее эффективен для очистки бетонных конструкций и каменных поверхностей.

КСТАТИ. Нельзя использовать абразивы, которые содержат более одного процента свободного кварца, так как кварцевая пыль может привести к трудноизлечимым заболеваниям дыхательной системы.

2 Сравнительные характеристики основных видов абразивного материала

В таблице ниже приведены основные характеристики различных абразивных материалов, но данные носят примерный характер и не являются точными.

| Кварцевый песок | Купершлак, никельшлак | Пластиковые абразивы | Стеклянная дробь | Гарнет (гранатовый песок) | Корунд (оксид алюминия) | Чугунная колотая дробь | Стальная колотая дробь | |

| Твердость | 5 — 7 Moohs | 6 — 7 Moohs | 4 Moohs | 6 Moohs | 8 Moohs | 8 — 9 Moohs | 50-62 HRC | 40-65 HRC |

| Абразивная способность | Низкая | Средняя | Низкая | Средняя | Высокая | Высокая | Высокая | Высокая |

| Хрупкость | Высокая | Высокая | Низкая | Средняя | Средняя | Средняя | Низкая | Низкая |

| Пылеобразование | Очень высокое | Высокое | Минимальное | Среднее | Среднее | Среднее | Среднее | Низкое |

| Кварц в свободной форме | Более 1% | Менее 1% | Отсутствует | Более 1% | Менее 1% | Отсутствует | Отсутствует | Отсутствует |

| Возможность повторного использования (рекуперации), циклов | — | 1 — 2 | 8 — 12 | 5 — 35 | 5 — 7 | 5 — 7 | 8 — 10 | 50 — 100 |

| Средний расход на очистку 1м2 до степени Sa 2 ½ | 60 — 110 кг | 30 — 75 кг | —* | —* | 3 — 7 кг | 3 — 10 кг | 5 — 10 кг | 0,2 — 0,6 кг |

| Скорость очистки | Низкая | Средняя | Средняя | Средняя | Высокая | Очень высокая | Высокая | Высокая |

| Стоимость | Низкая | Средняя | Высокая | Высокая | Высокая | |||

| Себестоимость очистки | Высокая | Средняя | Высокая | Низкая | Низкая | Низкая | Низкая | Минимальная |

| Условия применение | Очистка в закрытых камерах или с системами подавления пыли | Открытая очистка | Очистка с использованием оборудования с замкнутым циклом: камеры, кабины, беспылевые пескоструйные аппараты | |||||

| Сфера применения | Наружная очистка | Наружная очистка | Удаление краски, снятие заусенцев, очистка | Очистка, отделка | Наружная очистка | Очистка, отделка, удаление заусенцев, гравировка | Удаление плотной окалины | Очистка, упрочнение |

Помимо основных видов абразива в некоторых случаях используются и такие необычные абразивные материалы, как толченая скорлупа грецкого ореха, кукурузные початки или простой просеянный и просушенный речной песок.

3 Размер частиц абразива или зернистость тоже имеет значение

Размер гранул абразива имеет огромное влияние на качество пескоструйных работ, правильный рельеф обработанной поверхности и желаемой текстуры. Казалось бы, чем больше абразив, тем лучше он очищает поверхность и качество работ повышается, но это не так. Большие абразивные частицы глубже врезаются в поверхность, из-за чего на ней остаются выемки и высокие пики. Из-за такой неудачной текстуры на поверхность будет тяжело равномерно нанести защитное покрытие и она начнет ржаветь раньше, чем при обработке более мелким абразивом. Но если выбрать гранулы меньшего размера, чем нужно, то они не придадут поверхности нужную насечку и не смогут до конца очистить ее. Обычно вместе с пескоструйным аппаратом идет инструкция по применению, где написан размер частиц, пригодных для использования. Выбирайте абразив в указанном диапазоне.

Крупные гранулы подходят для очистки нескольких слоев краски, сильной коррозии, остатков цементного раствора

Гранулы среднего размера используют для очистки поверхностной ржавчины, тонкого слоя окалины или неплотной краски.

Мелкие гранулы используются для очистки дерева, пластика, стекла, тонколистового металла.

Таким образом, чем сильней загрязнение или больший слой, подлежит снятию, тем более агрессивный материал необходимо выбирать для очистки. В это же время, чем мягче очищаемая поверхность и чем аккуратней требуется обработка, тем меньше диаметр абразива.

Песок для пескоструйной обработки материалов

С помощью пескоструйного аппарата можно выполнить очистку самых разных материалов. Его используют для удаления загрязнений и покрытий с поверхности. Уже многие годы такая обработка является актуальной. Процессы развития металлургического производства способствовали изобретению универсального аппарата. Он выбрасывает мелкозернистый абразив и эффективно очищает поверхности любого типа. Качество очистки будет зависеть от вида абразивного сырья.

С помощью пескоструйного аппарата можно выполнить очистку самых разных материалов. Его используют для удаления загрязнений и покрытий с поверхности. Уже многие годы такая обработка является актуальной. Процессы развития металлургического производства способствовали изобретению универсального аппарата. Он выбрасывает мелкозернистый абразив и эффективно очищает поверхности любого типа. Качество очистки будет зависеть от вида абразивного сырья.

- Применение

- Материалы для обработки

- Песок для пескоструя

- Альтернативные виды сырья

- Рекомендации по выбору

Применение

Технология пескоструйной обработки позволяет осуществить очистку различных поверхностей от загрязнений:

- Ржавчина;

- Краска;

- Окалина;

- Лак.

Такой метод очистки дает возможность подготовить покрытие к дальнейшей обработке. Пескоструйный прибор — это пневматический аппарат, который подает струю абразивной смеси на очищаемую поверхность. Наносимые удары из сопла подаются с очень высокой скоростью 300−800 км/час. За счет этого удается эффективно очистить покрытие металла, камня и других материалов.

Такой метод очистки дает возможность подготовить покрытие к дальнейшей обработке. Пескоструйный прибор — это пневматический аппарат, который подает струю абразивной смеси на очищаемую поверхность. Наносимые удары из сопла подаются с очень высокой скоростью 300−800 км/час. За счет этого удается эффективно очистить покрытие металла, камня и других материалов.

Такая обработка необходима перед нанесением на поверхность материала грунтовки против коррозии, а также перед окрашиванием или декорированием. Пескоструйные аппараты применяются для матирования стекла, удаления масляных пятен, нанесения надписей и узоров. Аппарат находит применение в строительстве. Им очищают кирпичные кладки и деревянные поверхности, раствор и другие накопления с бетонных конструкций. Степень и качество очистки будет зависеть от нескольких факторов:

- Диаметр сопла;

- Типа песка;

- Состояния изделия.

При использовании мелкого и мягкого абразивного материала удается очищать даже изделия из пластика.

Материалы для обработки

Подбирая абразивный материал для пескоструйных работ, необходимо делать выбор, исходя из следующих факторов:

- Материал;

- Состояние его поверхности;

- Форма и площадь.

Следует обязательно обратить внимание на характеристики абразива — форма фракции, его твердость, форма зерна и его химический состав. От используемого песка можно повысить эффективность обработки. В связи с этим на рынке появилось большое разнообразие абразивных материалов, что ставит в затруднение неопытного человека в процессе выбора.

Следует обязательно обратить внимание на характеристики абразива — форма фракции, его твердость, форма зерна и его химический состав. От используемого песка можно повысить эффективность обработки. В связи с этим на рынке появилось большое разнообразие абразивных материалов, что ставит в затруднение неопытного человека в процессе выбора.

Каждый песок отличается параметрами и характеристиками. Зная их, можно определиться и оценить возможность его применения для процесса очистки.

Песок для пескоструя

Человеку неопытному в этом деле следует обратить внимание на главные характеристики используемого абразива.

- Твердость песка — это прочность и устойчивость выбранного абразива. Такой показатель определяется по 10 балльной шкале. Каждый из баллов соответствует единицам степени разрушения песка в процессе воздействия и контакте с более высокопрочными материалами. Песок хорошего качества должен иметь высокие показатели прочности и твердости. Высокий балл показателя характеристики не будет подвергать его разрушению при ударе о твердую поверхность;

- Фракция отражает степень зернистости выбираемого сырья. Каждая из фракций имеет 4 позиции: основная, комплексная, предельная и минимальная. Продукция имеет паспорт, в котором указывается количество фракции, выраженное в процентном соотношении с общим объемом. От этого параметра будет зависеть выбор сопла, а также уровень давления в аппарате, вид обрабатываемой поверхности;

- Абразивная способность может помочь узнать количество объема и за какое время получится выполнить процесс работы, используя это сырье;

- Механическая стойкость — показатель, характеризующий устойчивость материала к воздействию нагрузок механического характера. Если песок имеет высокий показатель такой характеристики, тогда он будет меньше подвергаться разрушению при контакте с обрабатываемым изделием;

- Рекуперация — показатель одноразового либо повторного использования песка для очистки. Чем он выше, тем больше можно его применять в работе;

- Химическая стойкость — эта характеристика является второстепенной, ведь она характеризует свойства взаимодействия песка со смесями и жидкими растворами.

Альтернативные виды сырья

На протяжении многих лет успешно использовался кварцевый песок для пескоструйных аппаратов. Однако сейчас есть также много и других абразивных материалов, превосходящих песок по многим характеристикам. Во многом это связано с требованиями по технике безопасности. Даже при защите оператор, работающий с пескоструйным аппаратом, вдыхает пыль, что опасно для здоровья.

На протяжении многих лет успешно использовался кварцевый песок для пескоструйных аппаратов. Однако сейчас есть также много и других абразивных материалов, превосходящих песок по многим характеристикам. Во многом это связано с требованиями по технике безопасности. Даже при защите оператор, работающий с пескоструйным аппаратом, вдыхает пыль, что опасно для здоровья.

Несмотря на такие недостатки, кварцевый песок в наших странах остается популярным сырьем. Он является самым доступным среди других видов сырья, поскольку он самый недорогой по цене. При его покупке следует обращать внимание на соотношение кварца и песка.

Гранатовый песок также широко применяют для выполнения пескоструйных работ. Он относится к высокопрочным и естественным абразивным видам материалов. Доля граната в нем составляет 98%. Это экологически чистое сырье

Электрокорунд представляет собой кристаллическую форму оксида алюминия и обладает замечательными абразивными качествами. Он считается наиболее твердым абразивным сырьем. Благодаря его высокой твердости, он используется для обработки любых поверхностей и типов. После использования частички абразива не повреждаются, что позволяет его использовать многократно.

Изготовленная из стали и чугуна измельченная дробь является прочным материалом. Она не только эффективно выполняет очистку, но и способствует упрочнению, как после ковки. Это очень прочный материал, превосходящий по своим характеристикам песок в десятки раз. Цена его довольно высокая.

Никельшлак и купершлак получают из отходов производства никеля и меди. Прочность такого абразива выше, чем у песка, но по цене они почти одинаковые.

Рекомендации по выбору

На выбор материала для пескоструйного аппарата будет влиять тип поверхности, его состояние и другие характеристики:

Толщина слоя покрытия, которые планируется удалить, прочность поверхности. Для прочных элементов абразивы невысокой твердости не подойдут, поскольку их обработка не даст желаемых результатов;

Толщина слоя покрытия, которые планируется удалить, прочность поверхности. Для прочных элементов абразивы невысокой твердости не подойдут, поскольку их обработка не даст желаемых результатов;- Для более твердых предметов следует подбирать наиболее твердый абразив, а для мягких элементов менее твердый;

- Чтобы получить минимальное количество вмятин и сколов, лучше использовать абразивы мелкой фракции;

- Твердое сырье для обработки с острыми краями сможет выполнить процесс с более высокой скоростью, чем абразив округлой формы;

- Если планируется обработать поверхность один раз, тогда можно выбрать недорогой вариант в виде кварцевого песка либо купершлака.

В качестве абразивного материала также используется гранулированный пластик, стеклодробь, стеклянные шарики. Любой вид абразива для пескоструйного аппарата обладает своими свойствами, поэтому остается только сделать правильный выбор, учитывая проведение работ.